Как сделать лицевую панель усилителя

Изготовление панелей в домашних условиях

igoramps/index.html

http://www.assembly.nm.ru/audio/amplifier/panel2.html

Поведаю я вам, братья, о том как в СНГ делают панели 🙂 Одним прекрасным днем, мой друг Дима Шентяпин рассказал мне как это делается. А я поделюсь с вами!

Значит так! Мы же с вами крутые перцы? Хм. Нет базара!

Недостатком этой программы является ограничение длинны панели. Всего 60 см и не более. Это можно пережить. Можно ухитриться сделать панель из двух частей. Значит, вы начинаете рисовать панель, всякие логотипчики туда вставлять и т.д. Еще мне не нравится в этой программе что у нее глюк с шрифтами. Ну да ладно.

Как только вы нарисовали эту панель, начинаете искать лазерный принтер типа Canon или Hewlett Packard. Нашли? Тогда берете глянцевую бумажку из ненужного журнала (старайтесь чтобы бумажка была нетолстая) и печатаете ее на максимальной жирности печати принтера. Разумеется что вы должны помнить о том что печатать вы будете в зеркальном отображении. То есть на листочке у вас получится задом наперед.

Почти полработы сделано.

Вы наверное знаете, что нам нужна алюминиевая панелька? Можете медную или латунную. Тоже получится. Я на алюминиевой делал. Берем заготовку алюминия. Вырезаете нужный вам размер. Потом наждачкой «0» начинаете подготавливать поверхность. Трите так чтобы небыло царапин. Дальше можете войлоком полернуть. Можно сделать матовую поверхность. Для этого нужен химикат. Например, азотная кислота разведенная водой. В емкость с химикатом опускается заготовка. Химикат равномерно протравливает поверхность. Делать это надо недолго. Сами понимаете почему 🙂

Вобщем, поверхность вы получили. Обезжирьте ее. И на гладильную доску. Нагреваете утюг. Кладете панель лицом вверх. То на чем вы распечатывали дизайн панели прикладываете к алюминию. Старайтесь чтобы было ровно. Накрываете аккуратно двумя листами газеты и начинаете приглаживать утюгом. Минут 5 погладьте и оставьте остывать. Пусть остынет своим ходом.

Когда остыла, можете поместить это непонятное изделие под теплую воду. Пусть отмакает. Не жалейте времени: пусть пару часиков помокнет.

Когда все просохло вы берете ватный тампон и смачиваете его небольшим количеством спирта. Чтобы тампон был слегка влажный. Начинаете протирать панель. Сильно не трите, а то буквы и все что отпечаталось сотрете. Как только на черном порошке не осталось последствий бумаги и мела, можете начинать радоваться.

Далее идет сверление дырок. Сверлите, кто вам не дает. Просверлили? Отлично! Дальше догадываетесь? :-)) Правильно. Нам нужен нитролак! Берем балончик с нитролаком и тонким слоем покрываем лицевую сторону панельки. Пусть сохнет. Высохла? Ну так прикрутите ее к чемунибудь :-)))))

В путь ребята. Желаю успехов! Данная технология проверена и неоднократно :-))

P.S. Прежде чем заняться этим полезным делом, купите или подготовьте сначала ручки для потенциометров. У них бывает разный деаметр. Ведь мы крутые перцы и у нас должно быть все красиво :-)) И еще. Есть методы окраски алюминия в разные цвета. Про эту технологию писать не буду. Еще не пробовали. А вот сделать на алюминиевой поверхности выпуклые буквы и прибамбасы.

:-)))

Пробовали и причем неплохо получилось.

Первое. В CorelDraw или любом другом векторном редакторе рисуется макет панели со всеми шкалами, вырезами, надписями и т.д.

Четвертое.

Для владельцев пластика. Наклеиваете пленку с внутренней стороны панели (той что обращена в сторону усилителя). Клеится она замечательно легко, никаких пузырей. Обрезаете излишки лезвием и панель готова.

Пятое. Главное. Подсветка.

Из оргстекла или пластика вырезаете полоски и сверлите в них отверстия диаметром с головку светодиодов (я использовал фиолетовые сверхяркие 5 мм). С внутренней части панели приклеиваете эти полоски по месту и вставляете туда светодиоды (надеюсь, как их подключать объяснять не надо)

Шестое.

Включаете питание и получаете нечто такое:

Седьмое.

Сверлите отверстия для кнопок и регуляторов, ставите все на место и наслаждаетесь жизнью.

Chrysler Concorde 3.5L SOHC › Бортжурнал › Изготовление фальш панели для усилителей и процессора. Разведение проводки по фэншую =)

Всем привет! Настало время вспомнить о бортовом журнале и продолжить его вести. На этот раз поговорим о фальш панели. Что это такое? Это модное в автозвуковых кругах название площадки крепления усилителей и проводки. Учитывая то, что усилителей будет три, вдобавок к ним будет установлен процессор, а мест, куда это всё можно расположить не отнимая полезного объема багажника не так уж и мало, решил изготовить фальш панель из фанеры и прикрепить её к каркасу под задним стеклом, не оставив шанса SPL сабвуферному звену ( в седане, без полностью открытого проёма багажника, о высоком звуковом давлении можно только мечтать) — да и фиг с ним! В общем, поехали!

Выпиливаем подходящий кусок фанеры, берём кучу расходников и инструментов домой, запасаемся нехилой долей времени и вперёд.

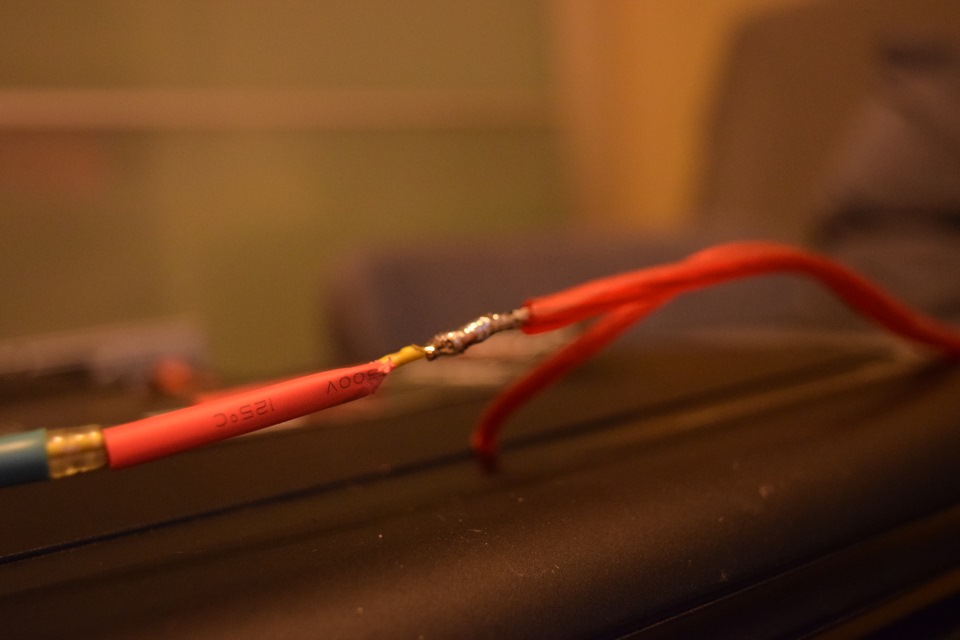

Предварительно распределив по своим местам процессор и два усилителя, прикрепив их к панели, решил начать с разведения силовой проводки процессора по фэншую. Тем, кто не знает, штатная фишка процессора со всеми входящими в неё проводами выглядит, мягко говоря, не очень презентабельно, поэтому было решено максимально упрятать всё имеющееся добро в термоусадку и кабельную оплетку. Силовая проводка срощена с акустическим кабелем Ural Decibel 12Ga, места контактов пропаяны и упрятаны в термоусадку, ибо изоленту многие считают колхозом)))

Далее, разводим ремоуты с помощью акустического кабеля Daxx S36, также пропаяв кабели и загнав их в термоусадку. Далее, прячем всё добро в кабельную оплётку.

Далее, начинаем прикидывать каким образом будет разведена вся силовая проводка. Из под капота, напрямую, тянутся два силовых кабеля сечением 0 Ga по одному на плюс и минус, соответственно.Значит, нам нужно сделать так, чтобы вся силовая часть панели была построена таким образом, чтобы к ней подключались всего два этих кабеля, с помощью которых будут запитаны два усилителя и процессор ( третий усилитель не помещается, над его креплением начну работать чуть позже ). В этом нам помогут два распределителя Ural PB-DB01 ( данный распределитель имеет вход под один кабель 0 Ga и выход под 4 Ga ) — то, что нам нужно! Далее, не забываем о безопасности — это самое главное в любой системе автомобиля, поэтому плюсовой вход в распределитель защищаем предохранителем номиналом в 200 Ампер, установленным в колбу. Собственно, и колба, и предохранитель, и силовые кабели тоже Ural. Схема подключения следующая : кабель 0 Ga, идущий от АКБ, подходит к нашей панели и подключается к предохранительной колбе. От этой колбы идёт маленький кабель того же сечения и подключается к распределителю, из которого уже идёт разведение силовых кабелей по потребителям. Обжимаем кабель гидравлическим прессом с максимальной величиной давления в 12 тонн и матрицами под кабель сечением 35 квадратов ( всегда так делаю : беру матрицы по своей величине мЕньшие на один порядок, чем реальное сечения используемого кабеля и наконечника ). Наконечник медный, луженый, КВТ. Обжимаем наконечник в двух местах для стопроцентного контакта и прячем всё это добро под термоусадкой.

Здесь хочу заострить внимание на гибкости кабеля 0 Ga. Обжатый в наконечник кабель всегда теряет свою гибкость на определенном расстоянии в виду того, что в самом наконечнике, если его срезать болгаркой, мы увидим сплошную моножилу, созданную из нескольких тысяч медных жил с помощью многотонного пресса. Так вот, концепция панели такова, что с местом на ней особо не разгонишься и другого выхода, кроме как располагать выход предохранительной колбы под углом в 180 градусов ко входу распределителя, да ещё и впритык, у меня не оставалось. Учитывая сечение кабеля, величиной более, чем 50 квадратов, я засомневался в том, что у меня это получится. Каково же было моё удивление, когда кабель поддался, приняв нужную форму. Результат на фото

Далее, начинаем аккуратно разводить силовую проводку по усям и подключать её.

Далее, нам требуется распайка межблочных кабелей, их подключение и крепление. А теперь немного о том, почему я назвал данную запись » Разведение по фэншую «. Главный сок здесь, не в красиво расположенных и закрепленных кабелях, не в змейке и термоусадке. Самое главное это то, что межблочные кабели идут по другой стороне, никак не пересекаются с силовыми и имеют минимальную длину, что намекает нам на практически 100%ное отсутствие наводок и прочих неприятных моментов, связанных с данным типом кабелей. За основу был взят кабель Canare l2ts2 и RCA наконечники Mystery. Да, да, Mystey. Раскрою страшную тайну : ни RCA наконечники, ни даже межблочный кабель вы никогда не сможете «услышать». Пример тому : недавно проведённый магнитольскими форумчанами fox-proteus и merrsonn тест межблочных кабелей, доказавший раз и навсегда, что разницу в звучании не слышит никто. Главным параметром для межблоков является экран. К слову, у того же Ural есть в наличии отличные межблоки, не оставляющие шансов наводкам, в чём я лично недавно убедился, но их длина не подходит по концепции, да и Canare со шмистерями был в загашниках, поэтому выбор был очевиден. Экран припаян к массе RCA со стороны источника сигнала, с другой стороны кабеля экран обрезан под корень (тоже фэншуй ). Кабель припаян с помощью серебросодержащего припоя Asahi, упрятан в кабельную оплётку «змеиная кожа», а сами оконечники упрятаны в Rexant.

Далее, приступаем к самому главному : проверке работоспособности готового узла. Учитывая планируемую концепцию, вся панель должна запуститься просто при подключении +12V к предохранительной колбе, и минуса к распределителю ( и подаче + 12V на ремоут проца, само-собой ).

Достаём из загашников один из лучших блоков питания для наших целей — Mean Well SE-600-15. Подключаем мультиметр к силовой части, крестимся и запускаем БП.

Подаём +12V на ремоут процессора ( без этого, процессор не подаст команду усилителям запускаться, не смотря на то, что на их силовых контактах уже имеется напряжение ) иииииии

Уси запустились, отлично! Кстати, об усях, не дождавшись установки, предыдущие уси были проданы и закуплены ещё более серьёзные ( типичные симптомы автозвуковой болезни, не обращайте внимания ). Теперь у нас имеются два Fusion одной линейки, чьим твиком основательно занялся дядя Фёдор aka FFZ. Выполнен тотальный твик двухканальника, с его полнейшей переориентацией на ВЧ диапазон и заменой всех требуемых для этого комплектующих, на те, что устанавливаются Hi-End усилителях ( дабы не разводить срач и не обижать купивших усилители за дикие бабки, не буду углубляться в модели комплектующих ). Второй усилитель — переделанный из четырёх в двухканальник, предназначенный для дикого контроля любого мидбаса, представленного на современном рынке. Для того, чтобы был понятен уровень, скажу, что даже трансформаторы этого усилителя намотаны вручную, со всеми вытекающими и усилитель имеет на борту раздельные гейны для каждого из двух каналов. Далее, замеряем величину постоянного напряжения на выходе, что тоже является косвенным параметром качества настройки выходных параметров усилителя.

Первым замеряем усилитель, ориентированный на ВЧ.

Изготовление наклейки на лицевую панель прибора

Продолжаю цикл заметок «Очевидное – рядом»

В рамках данной заметки речь пойдет об одном из возможных способов изготовления наклейки на переднюю панель устройства:

От автора

Третьего дня разродился заметкой про мой способ изготовления наклеек на морды/жопы устройств. Разродился и положил ее в свой чулан для разного. Однако, камрад Vga попросил запостить данный опус и в сообщество. На мой взгляд, камрад Vga – весьма и весьма толковый (к тому же я всецело разделяю его стремление к тому, чтобы всё «ценное» валялось в одном месте), посему для себя решил: посту в сообществе – быть (тем паче, что в моем чулане и впрямь возможность комментирования топиков отсутствует). Не сказать, конечно, что я кристально трезв, но всё же.

Сразу хотел бы отметить главное. Данная заметка – она не про то, как надо делать наклейки. Она – про то, как можно их делать. Поэтому, на мой взгляд, самое ценное – это не столько сам топик, сколько толковые камменты к нему. Ну и в связи с этим – путная критика и комментарии в тему весьма и весьма приветствуются.

Тоже от автора

Не секрет, что наиболее распространенным способом «эстетического» оформления передних/задних панелей поделок у радиолюбителей до сих пор остаются наклейки. Оно и не мудрено. Во-первых, двухсторонний скотч давно уже из разряда «эксклюзив» (в коем он находился всё начало 90-х годов) плавно перетек в категорию «говно и палки», столь любимую мной. А уж про бумагу и говорить нечего – продается на каждом углу по 5р. за лист какого угодно оттенка/рельефа/плотности. Ну а результат (при наличии необходимых материалов/инструментов и некоторой сноровки) – вполне неплох, во всяком случае – для радиолюбительства (см. картинку в начале заметки).

(Примечание: далее буду для наглядности рассматривать изготовление наклеек для двух разных приборов: один с маленькой мордой, а второй – с большой.)

Естественно, если поделка предназначена для себя, проще всего тупо подписать маркером название/назначение кнопок, светодиодов, разъемов и т.д. и не морочиться с «красивыми» наклейками:

Данный подход быстр, прост и не требует вообще никаких дополнительных материалов (маркер-то уж по-любому в хозяйстве должен найтись), к тому же в такую панель достаточно просто вносить различные изменения. Но если устройство делается для друзей/знакомых или, упаси бог, на продажу – тут уже обычно вырисовываются совсем другие требования к внешнему виду дывайса. И вот в этом случае и приходят на помощь наклейки для лицевых панелей.

«Конструкция» наклейки

В общем случае наклейка на переднюю/заднюю панель устройства состоит из трех частей/слоёв: защитная прозрачная пленка (верхний слой); бумажная основа (средний слой); двухсторонний скотч (нижний слой):

Как нетрудно догадаться, вся информация о назначении кнопок, светодиодов, разъемов и прочих элементов, расположенных на панели устройства, располагается в среднем слое (бумажная основа). Нижний слой (двухсторонний скотч) служит для приляпывания наклейки к панели, а верхний слой в теории должен бы предохранять бумажную основу от различных механических воздействий. Однако, на практике с верхним слоем не всё так радужно. Материалы, из которых мастерится наклейка, более детально будут рассмотрены ниже, а сейчас сразу перейдем к ее изготовлению.

Перенос изображения на бумажную основу

Под этим пафосным и идиотским подзаголовком скрывается простейшая операция – берем и тупо распечатываем наклейку. И здесь есть два момента – чем печатать и на чем печатать. Начну со второго вопроса.

Печатать можно на чем угодно, хоть на обычной офисной бумаге (это которая 80г/м 2 ). Однако (как по мне) выглядят такие наклейки довольно убого – слишком уж простовато, что ли. Поэтому лично я предпочитаю печатать изображение на «бумаге для визиток». Так ее называют девчонки в магазине «Скрепка», где я ей затариваюсь. К примеру, в последний раз закупил пару сотен листов бумаги с названием «Золотистый топаз» (гуглить «золотистый топаз бумага для визиток majestic»), и вот уж года три никак всю не израсходую:

(сравните её, кстати, с обычной офисной бумагой, что на заднем фоне). Естественно, топаз этот я упомянул просто для примера, чтобы было понятно куда копать. В целом же – заходим в нормальный магазин канцтоваров и ощупываем/осматриваем всю бумагу, до которой только дотянемся. Благо этого добра, повторюсь, сейчас навалом, и есть оно на все вкусы. Мои предпочтения – чтоб бумага была слегка (слегка!) рельефной/фактурной, чуть блестела и была поплотнее обычной офисной бумаги. Ну а уж что приглянется вам – мне неведомо. Плюс, конечно, немаловажным фактором является общий дизайн наклейки (например, красный/желтый/зеленый текст на черном фоне, или наоборот).

Теперь про то, чем печатать. Тут, понятно, в большинстве случаев два варианта: либо струйный, либо лазерный принтер. Сам я печатаю на лазернике, т.к. струйника у меня нет. Но когда-то был, поэтому сравнить есть с чем.

С точки зрения адекватности масштаба выводимого изображения струйник заруливает лазерник в минуса. Если по-простому – лазерник в любом случае будет печатать изображение с геометрическими искажениями. Всегда и на каком угодно носителе. Да, на бумаге он косячит меньше, чем на пленке, но и только. А вот из струйника наклейка вылезет один в один так, как и должна быть. Т.е., если между кнопками расстояние равно 15мм, то оно и будет 15мм. После лазерника же оно может быть и 16мм и (особенно на больших наклейках) 17мм. А может и не быть – это всегда лотерея. Причем, чаще всего размеры уезжают локально: вот в этом куске всё нормально, а вот в этом – одни косяки. А при следующей печати всё может стать наоборот. Однако, тут следует учитывать вот что: наклейка – это всё-таки не печатная плата. При правильном её проектировании уход изображения на 1,0…1,5мм особых геморроев не доставит. Ну да, съедет чуть-чуть дырка в наклейке относительно дырки в панели, но это обычно не сильно заметно. Зато есть у лазерника несомненный плюс – тонер не растворяется водой/спиртом, поэтому верхнюю защитную пленку (это которая прозрачная) на такую наклейку лепить не обязательно. А вот чернила (речь, понятно, про наиболее распространенные случаи) от любых брызгов если не поплывут, то потускнеют по периметру капель – это точно. Да еще, как показывает практика, наклейки из струйников без защитной пленки со временем вытираются.

Еще один важный момент – «чёрность чёрного» (хотя, это актуально только для такого дизайна наклеек как у меня – белый шрифт на черном фоне). Тут тоже палка о двух концах. С одной стороны, сравнивать «качество» черного цвета на больших залитых площадях после струйника и лазерника даже не смешно. В первом случае наблюдаем довольно сносный результат – черные области не сказать, чтобы уж совсем чОрные, аки сотона, но и не идут ни в какое сравнение с тем убожеством сероватого оттенка, которое выдает лазерный принтер (экономия тонера, ага). С другой стороны, если это убожество грамотно обработать специально обученной химией (см. далее), то придется признать – да, тонер намного чернее чернил. С третьей стороны – химию эту надо еще купить, да и далеко не везде она продается.

В общем, дать однозначный совет насчет того, каким принтером печатать наклейки, я не могу. Да и не нужно это – большинство людей печатает не тем, что лучше, а тем, что есть (и правильно делает – проще приспособиться под какой-то конкретный агрегат, чем забивать себе башку разной херней кучей разнообразных сведений). В любом случае – беглое сравнение принтеров я дал, а там уж решать вам.

Ну а в целом – печатаем на чём-либо наклейку каким-либо принтером (у меня, повторюсь, лазерник):

Счастливые обладатели струйных принтеров могут себя поздравить – для них этап переноса изображения на бумажную основу завершен, можно переходить на следующую ступень. А тем, кто печатает на лазернике, придется еще немного покорпеть (опять же – только если используется стиль «черный фон – белый/желтый/красный и т.д. шрифт», подразумевающий наличие больших областей, «залитых» тонером).

Ну, во-первых, надо сразу приготовить чистый (с обеих сторон) лист бумаги, кусок мягкой ткани и «стандартную» парафиновую/восковую свечу (обычную белую; цветные и вонючие лучше не использовать). Складываем ткань так, чтобы получился примерно квадрат со сторонами около 8-11см. Удобнее работать, когда ткани в таком квадрате не менее трех-четырех слоев, но и слишком много тоже плохо – квадрат будет разъезжаться. Далее натираем этот квадрат с одной стороны свечой и запоминаем эту сторону. Кстати, если свечи нет, то можно воспользоваться жиром со своей или чужой морды. Я чаще всего так и делаю – дешево и сердито, а главное – не надо бегать за свечками.

Так вот, приготовления закончились. Теперь нужно сделать черное действительно черным. Для этого рекомендую использовать затемнитель/уплотнитель/усилитель плотности тонера – просто замечательная вещь. Берем баллон с затемнителем, хорошенько встряхиваем его и распыляем на распечатанное изображение – сначала сверху вниз, затем снизу вверх. Здесь следует отметить, что на наклейки затемнителя приходится лить от души. Связано это с тем, что на наклейке (в отличие от фотошаблона) черный фон должен быть равномерным, безо всяких разводов или подтеков. В противном случае наклейка будет выглядеть как кусок говна и испортит весь внешний вид устройства. Так вот, если жадничать с затемнителем (опять же – как в случае с фотошаблонами), и просто прыскать его по чуть-чуть, то на черном фоне появятся очертания брызгов, которые сразу же «въедаются» в бумагу, и устранить их потом не получится. Если пшыкать немного больше, то появятся могучие разводы. А вот если сразу быстро намочить затемнителем всё изображение, то высыхать он будет достаточно равномерно. Небольшие «переливы» на черном фоне, конечно, останутся, но во-первых, они не так сильно заметны, как мега-разводы, а во-вторых – их можно неслабо так скрыть при помощи затирки.

Итак, быстро намочили затемнителем всё изображение. Теперь не тормозя (пока уплотнитель тонера не выветрился) отлепляем наклейку от стены и кладем ее на чистый лист бумаги. И как только с тонера исчезнет последний блик от затемнителя (обратите внимание – бумага при этом должна еще остаться слегка влажной), сразу начинаем натирать наклейку ранее приготовленной тряпкой с воском/парафином/жиром с морды (естественно, подготовленная сторона тряпки должна смотреть на наклейку). Смысл этого действия заключается в том, что распечатанное изображение начинает слегка блестеть на свету. И как показывает практика, это делает наклейку более похожей на «настоящую» и (самое главное) скрадывает «переливы» на черном фоне, о которых говорилось выше.

Обычно длительность затирки составляет 1…2 минуты на половину листа А4. Меньше тереть не рекомендую – не успеет навестись достаточный блеск для шифрования «переливов». А вот чуть подольше можно, особенно если хочется, чтобы наклейка сияла в лучах утреннего солнца. Правда, можно и переусердствовать – тогда тонер начнет понемногу стираться. В общем, пока сам не попробуешь – не поймешь. Однако, на паре моментов хотелось бы остановиться особо.

Во-первых, перед тем, как положить влажную наклейку на чистый лист бумаги, убедитесь, что на нем нет крошек, песчинок и прочей мелкой и твердой коварной нечисти. Будьте уверены – при затирке эти артефакты сразу проявятся, а вот убрать следы от них практически нереально, поскольку они нарушают «равномерность» поверхности бумаги. Второе – поначалу не нужно сильно нажимать тряпкой на бумагу. Поскольку наклейка просто лежит на чистом листе, и ее положение никак не зафиксировано, сильный нажим может привести к тому, что тряпка свезет наклейку вслед за собой. В результате получим ужасную складку. Ее, конечно, проще устранить, чем бугры от крошек и песчинок, но зачем лишний геморрой (да и полностью складку всё равно не выведешь). Отмечу, что в процессе затирания наклейка наэлектризуется, зарядит лист бумаги, и вся эта конструкция «приклеится» к столу, так что с фиксацией ее положения будет всё в ажуре. Но это, понятно, произойдет не сразу, так что поначалу лучше не рисковать. И третье: рекомендую прижимать наклейку к столу большим и указательным пальцами, а затирать область между ними – это также сильно уменьшит вероятность смятия наклейки.

Вот сколько всего я наговорил про затемнение тонера. Тут, впрочем как всегда – хочешь сказать два предложения, а в итоге набираешь полтора листа формата А4. Думаю, добрая половина информации не совсем понятна, т.к. часто цензурно выразить мысли у меня не получается, а откровенно материться в заметках – нехорошо. Посему, как водится, заснял еще и поясняющий документальный фильм. Надеюсь, после просмотра оного большинство вопросов отпадут:

Да, заранее отвечу на вопрос: «Нахера ты машешь руками над наклейкой?». Может возникнуть ощущение, что я в этот момент бормочу себе под нос мощнейшее заклинание 5-го уровня и выделываю руками магические пассы, чтобы чернота душ Великих Некромантов навеки затемнила тонер на наклейке. Разочарую – всё гораздо тривиальнее и прозаичнее. Руками я машу для того, чтобы затемнитель побыстрее (и равномернее) испарился.

Ну и как обычно – фото с результатами описанного процесса:

Вверху – наклейка до затемнения, внизу – после. Разница на фото не так заметна, но в реале отличия – просто отвал башки (в заметке про затемнитель, кстати, несколько слов за различия сказано). Ну а теперь можно приступать ко второму этапу изготовления наклейки.

Нанесение на наклейку клеевой основы

А под этим пафосным и еще более идиотским подзаголовком скрывается еще более простейшая операция – приклеивание двухстороннего скотча на бумажную основу наклейки. Вырезаем изображение на бумаге с небольшим припуском

и клеим скотч. Естественно, описывать сам процесс наклеивания было бы несколько странным, ибо описывать там нечего – берем скотч и лепим его на ту сторону бумажной основы, которая без изображения. Но на некоторых моментах хотелось бы остановиться поподробнее.

Во-первых, не каждый скотч подходит для изготовления наклейки. Настоятельно рекомендую использовать двухсторонний скотч на так называемой пластиковой основе. Он тонкий (в отличие от собрата на вспененной основе) и работать с ним легко и просто. Еще есть матерчатый скотч:

и вот его приобретать категорически не нужно. Работать с данным материалом весьма неудобно, поскольку он умудряется вытягиваться даже еще будучи прилепленным к защитной оранжевой ленте. Плюс ко всему – поверхность матерчатого скотча далеко не гладкая, поэтому и наклейка тоже повторит «сетчатый» рельеф. Отличить эти два вида скотча просто – достаточно при покупке чуть отклеить конец мотка и посмотреть на структуру клеящей ленты, а фото выше – вам в помощь. Кстати, на этой картинке показан далеко не самый худший вариант матерчатого скотча (он по структуре даже ближе к пластиковому). Встречаются экземпляры, где в качестве клеящей ленты используется убогая реденькая марля, пропитанная белым комковатым клеем.

Во-вторых, максимальная ширина двухстороннего скотча составляет, по-моему, около 50мм (во всяком случае, лично мне более широкие варианты на глаза не попадались). А наклейка, конечно, вполне может быть гораздо шире. Понятно, что в этом случае на заднюю сторону бумажной основы просто лепится две, три или более полосок скотча. Но есть тут одна тонкость – идеально ровно приклеить полоски всё равно не получится (или это будет связано с огромным геморроем). Поэтому рекомендую делать между полосами скотча расстояние примерно в 1мм:

С одной стороны, такая небольшая щель скроется толщиной бумаги (т.е. после приляпывания наклейки на панель на ней не останется предательская вмятина в виде тонкой полоски), а с другой – этого расстояния вполне достаточно, чтобы не напрягаясь наклеить полосы скотча без нахлеста (что, как нетрудно догадаться, повлечет за собой уже не вмятину, а выпуклость).

Ну и в-четвертых – общая очевидная рекомендация при наклеивании вообще любого материала. Категорически запрещено жрать в процессе приклеивания! И надо также внимательно следить за тем, чтобы никто не жрал в ближайшей окрестности, ибо, поверьте, даже одна вонючая маленькая крошка может загубить все ранее затраченные усилия. Бугор, который останется на поверхности наклейки под крошкой (или еще каким коварным артефактом, см. выше «Затирка»), удалить практически нереально (и даже после удаления следы от бугра останутся). Поэтому лучше не только не жрать, но и перед наклеиванием скотча тщательно сдуть/смахнуть с бумажной основы всю опасную мелкую хероту.

А теперь, после того, как скотч наклеен, приступаем к следующему этапу работы.

Нанесение на наклейку верхнего защитного слоя

Как было сказано выше, верхний слой предназначен для защиты наклейки от внешних воздействий и в большинстве случаев представляет собой какой-либо прозрачный материал, наклеиваемый на бумажную основу. И вроде бы это прекрасно, однако сам я никогда верхний слой не наношу. Почему – об этом скажу в ходе повествования, а пока лишь заострю внимание на таком моменте: наклейка, распечатанная на лазерном принтере, обработанная затемнителем тонера и правильно затертая, не особо нуждается в той защите, которую могут обеспечить материалы, традиционно применяемые в качестве верхнего прозрачного слоя. Ну а раз не нуждается – значит и лишний геморрой при изготовлении наклейки не нужен. И, на мой взгляд, если используется лазерник, то применение наклейки с верхним прозрачным слоем оправдано лишь в одном случае – при наличии на панели устройства элементов индикации, которые не в состоянии просвечивать через бумагу (тут на ум приходят только различные жидкокристаллические приборы, ибо лампочки/светодиоды/сегментные светодиодные индикаторы с такой задачей справляются на ура). Вот если есть такой элемент, а поверхность наклейки должна по каким-либо причинам быть «целостной», а не как на этом фото, где вырез под ЖКИ в наклейке обведен красным:

вот тогда применять верхний защитный слой целесообразно. Ну и, конечно, еще в тех случаях, когда наклейка выполнена в стиле «черный шрифт на белом фоне», поскольку при отсутствии верхней пленки вся белая поверхность незамедлительно покроется грязными отпечатками пальцев пользователя (неоднократно проверено на практике). А в остальных случаях верхний защитный слой, на мой взгляд – только лишний геморрой.

Однако, лазерники и затемнитель тонера есть далеко не у всех, поэтому вкратце расскажу-таки о нанесении верхнего защитного слоя наклейки и соответствующих материалах. Правда, тут нужно понимать, что всё вышеизложенное – это технология, которой я пользуюсь уж лет семь как (на конец 2014 года). Поэтому все этапы сто раз пройдены, и большинство подводных камней изучено. А вот с верхним защитным слоем у меня как-то не заладилось, так что всё, о чем будет сказано в этом мини-разделе – результат не более двух-трех десятков опытов.

Традиционно в качестве верхнего защитного слоя наклейки используются ширпотребовские материалы – обычный прозрачный скотч, прозрачный же «Oracal» и прочее подобное:

Тут хитростей, конечно, никаких нет – берем соответствующий материал и клеим его поверх изображения наклейки (обратите внимание – если нужно прозрачное «окно» для, например, ЖКИ, то его необходимо вырезать до наклеивания пленки):

Но вот тут сразу начинают вылазить неприятные мелочи. Во-первых, все прозрачные самоклеящиеся материалы, которые мне довелось использовать, клеятся на бумагу как-то неравномерно – по всей поверхности наклейки остаются то ли воздушные микропузыри, то ли просто непроклеенные точки:

Слева – наклейка с защитным слоем из подобия «Oracal’a», справа – без защитного слоя. Правда, на данном фото довольно хреново видны эти непроклеи (см. также предыдущую картинку).

Исключение здесь составляет только обычный прозрачный скотч. Именно им я покрывал свои наклейки до того, как стал использовать затемнитель тонера. Но и со скотчем тоже есть свои заморочки. Основная головная боль – максимальная ширина ленты. Судя по всему, скотч не выпускают шире 72мм (во всяком случае, мне не удалось найти). А это сразу ограничивает максимальную ширину наклейки. По своему опыту могу сказать – скотч шириной 72мм вряд ли удастся нормально налепить на наклейку шире 60мм, да и то – это уже нехилое мастерство (речь, понятно, о наклейках длиной от 150мм и больше, на мелочь скотч лепится без особых проблем). Для кого-то этого, наверное, хватит за глаза, но мне с моими корпусами размером с чемодан такой ширины явно недостаточно. А соединить две полосы скотча (как в случае с двухсторонним, см. «Клеевая основа») здесь не получится – убьешь весь вид наклейки. Ну а вторая основная головная боль – это воздушные мега-пузыри (не путать с микропузырями) и мега складки. Тут особо говорить нечего – просто попробуйте наклеить ленту скотча по всей длине листа формата А4 без этих косяков. Если получится хотя бы 8 раз из 10 (без особых ухищрений), можете себя поздравить – вы просто прирожденный наклейщик скотча. А вот у меня и у всех моих знакомых (ну, тех, кто в теме) так не выходит. Поэтому, увы и ах – большие наклейки с прозрачным скотчем не для меня.

Во-вторых, наклейка с нанесенным верхним защитным слоем тут же начинает бликовать (про исключения – см. ниже). В результате подписи к кнопкам/светодиодам/и т.д. можно прочитать, лишь глядя на них под определенным углом, а лично меня это бесит. Ну а поскольку меня это бесит, подобного рода наклейки я на свои поделки стараюсь не лепить.

В-третьих, наклеивать верхнюю пленку еще уметь надо. Клеить ее надо исключительно «равномерно» (другого слова подобрать не могу). «Равномерность» заключается в одинаковом натяге пленки по всей поверхности наклейки. Затрудняюсь объяснить это более доступно, поэтому в качестве примера просто приведу фото наклейки с «перетянутой» пленкой:

Подобная херотень проступает часа через два после приклеивания пленки. И, кстати, упаси вас бог совать наклейку с пленкой в ламинатор (воочию наблюдал сей процесс неоднократно). Вроде бы, смысл подобной операции очевиден – давление валков ламинатора сможет «выгнать» микропузыри из-под защитной пленки. Однако, в реальности всё не так радужно: при низкой температуре пузырям вообще похер на ламинатор, а при высокой – они вроде бы и уменьшаются, но зато часа через два-три наклейка сворачивается в трубочку, и пленка отлипает от нее еще круче, чем вообще без ламинатора.

Исключение тут составляет, опять же, прозрачный скотч. Он и клеится к наклейке намертво, и, как сказано выше, микропузырей под ним не будет. Но, повторюсь, геморроя с наклеиванием обычного скотча на наклейку тоже хлебнешь полной ложкой.

В-четвертых, наличие различных крошек и тому подобной мелочи в процессе нанесения верхнего защитного слоя – смертоубийственно. Ладно, двухсторонний скотч (см. выше) – он хотя бы расположен за бумажной основой, и крошки из-под него достать хоть как-то можно. Здесь же наличие крошек под верхним прозрачным слоем скрыть не удастся – даже если косяк вырежется, следы от этого вырезания на морде наклейки останутся навечно.

Ну и в-пятых (и в самых главных) – как уже говорил выше, в реальной жизни верхний защитный слой изображение на наклейке толком ни от чего не защищает. Оно, конечно, да – пленка спасет наклейку распечатанную на струйнике, от потоков воды (двухсторонний скотч, кстати, к ним вообще похуистичен). Но вот от механических повреждений верхний слой защитит навряд ли. Во всяком случае, отметины/вмятины от колюще-режущих предметов одинаково хорошо отпечатываются как на наклейках с верхней пленкой, так и на тех, которые делаю лично я.

В завершение данного раздела хотел бы отметить следующее: видимо, не всё так херово, как я расписал выше. Интуитивно понятно, что если взять какую-либо дубовую пленку, причем, не гладкую, а с «рельефной» поверхностью, то все вышеперечисленные проблемы должны решиться. По идее, под данные требования подпадает матовая пленка «Oracal», но, блин, добраться до нее мне никак не позволяет занятость на работе. Однако, третьего дня попал в магазин, специализирующийся на продаже обоев. Так вот, в этом магазине мною была замечена и немедленно приобретена хитрожопая декоративная пленка от фашыстской конторы «Alkor» (гуглить «alkor deco design» в картинках):

— дубовая;

— рельефная;

— отлично прилипающая.

Херово в ней только одно: тупорылый рисунок, образующий рельеф поверхности:

Честное слово, глядя на наклейку, не могу отделаться от ощущения, что бух́аю в середине 90-х на кухне у Геннадия – у него на стекле кухонной двери был налеплен такой же шедевр, только еще из советской эпохи. Однако, если судить по китайским сайтам, рассматриваемая линейка продукции включает в себя разные типы пленок (в том числе, и гладкие/матовые). Так что тем, у кого есть возможность их приобрести – категорически рекомендую. Как показала практика, матовые пленки серьезно рулят: во-первых, они не бликуют, а во-вторых, под ними не видно микропузырей. Ну и после затемнителя тонера (см. выше + лазерный принтер) с такими пленками тоже изгаляться не надо (и даже нежелательно) – никаких затираний, просто слегка протереть наклейку спиртом, и всё.

Кстати, пока оформлял данную заметку, вспомнил еще один способ (которым изготавливал самые первые свои наклейки). Тут вообще всё просто – берется изображение наклейки, зеркалится, а затем распечатывается на прозрачной пленке на струйнике. После этого на наклейку сзади лепится двухсторонний скотч. Суть, думаю, ясна – «белые» места на изображении после распечатки будут прозрачными, а двухсторонний скотч сделает их действительно белыми. Плюсы подхода – простота и отсутствие каких-либо дополнительных реактивов (см. затемнитель). Минусы – обратно, бликование наклейки на свету, и к тому же – приходится следить за тем, чтобы на больших наклейках на прозрачных местах не было соединений полос двухстороннего скотча во избежание заметных щелей.

Финишное вырезание отверстий

После всех описанных треволнений осталось только прорезать необходимые дырки в наклейке. Прямоугольные и параллелограммные дыры делаются при помощи обычной линейки и стандартного канцелярского ножа:

(лезвие ножа категорически рекомендую держать остро заточенным), а круглые лучше всего резать при помощи просечки или какого-либо подобного инструмента.

Приклеивание наклейки на панель

Завершающим этапом является процесс приляпывания изготовленной наклейки на панель устройства. Премудростей здесь, естественно, нет, напомню лишь о коварных крошках, прилипающих на двухсторонний скотч – этой херни надо всячески избегать. Ну а в целом – примеряем наклейку к панели, смотрим, какие дырки куда уехали при печати (см. лазерный принтер), сдираем защитный оранжевый слой с двухстороннего скотча и лепим наклейку на панель. Если наклейка лишена верхнего защитного слоя (обратно – см. лазерник, уплотнитель тонера и затирка), рекомендую после приклеивания затереть еще раз наклейку тряпкой с парафином/воском от свечки/жиром с морды. Это придаст панели дополнительного шарму. Итог всех приготовлений – на рисунке в начале заметки

А на сегодня всё. Желаю удачи при изготовлении наклеек на лицевую панель устройств!