Как сделать маленький амортизатор

EDGE Barracuda X2 Багги ручной сборки › Бортжурнал › Часть 11. Самодельные койловеры.

Существует много способов сделать регулируемые амортизаторы для багги.

Самый простой пойти и купить готовые койловеры FOX, как и сказано в чертежах к багги. Но стоимость будет от 25 тысяч за штуку. Этот вариант я не стал брать в расчёт, пока.

Существует большая вероятность, что все попытки сделать нормальные койловеры из дешёвых амортизаторов не увенчаются успехом и в итоге на доработки и подборку я потрачу сопоставимую с покупкой правильных койловеры сумму.

В идеале нужны подобные таким амортизаторы но длинноходные с ходом штока 25-30 см.

Сначала я купил амортизаторы Monroe задние от Ford F-150. По каталогу Монро они самые длинноходные. Но позже я отложил, так как появился более интересный вариант.

Я пошёл по средне бюджетному пути. Ставить картриджы от Ваз 2108 (передние) я не стал по причине малого хода штока и короткого корпуса, но там толстенный шток. Также много заморочек с токарными работами, а меня Токарь уже боится с моими заказами. Такой вариант наиболее бюджетный. Стоимость картриджа от 1500 руб. Плюс пружины по 500 руб штука

Мне же предложили по хорошей цене регулируемые по жёсткости универсальные амортизаторы для спортивных внедорожников ProComp MX6. Было решено строить на их базе

Длина амортизатора в разжатом состоянии около 31″ и ход штока 12″. Как раз как в чертежах.

Сделать из простого амортизатора койловер можно многими способами, к примеру;

1) нарезать у токаря на корпусе резьбу и выточить опору пружины

2) нарезать у токаря на корпусе круглые отверстия внутрь которых устанавливаются стопорные кольца на которые будет опираться чашка пружины

3) приварить к корпусу чашку с резьбой для регулировки чашки пружины.

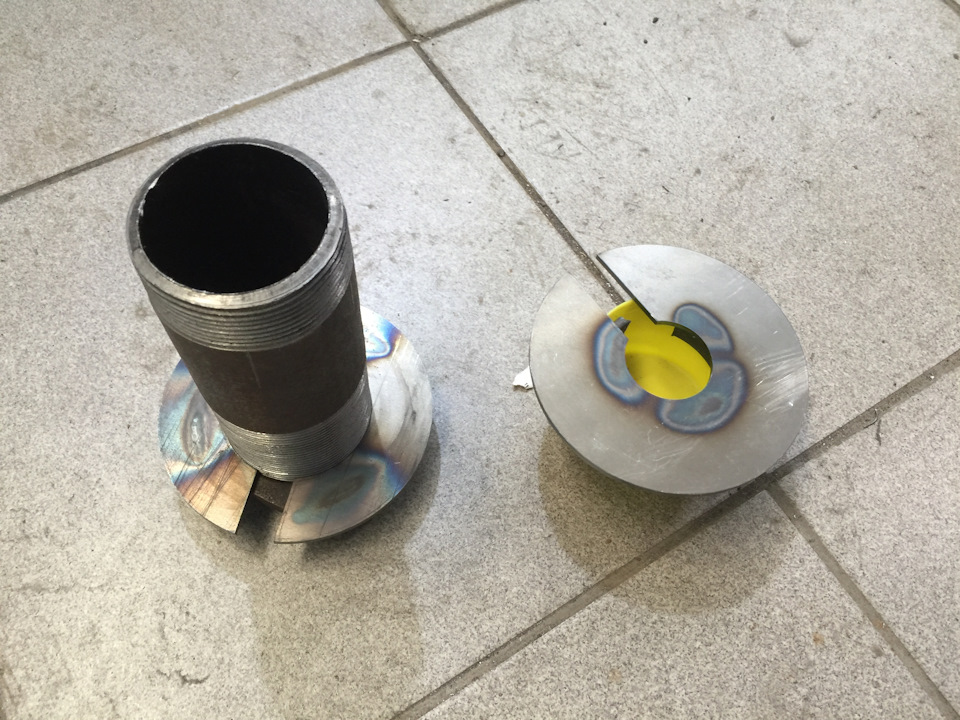

Я же пошёл по пути минимального сопротивления, использовал сантехнический сгон на 50 и гайку к которой приварил чашку (вырезал на лазере). Сам сгон я не приваривал к корпусу, он поджат пружиной.

Вот так примерно это выглядит

Ну а дальше сборка. Пружины задние от ВАЗ 2111 (как у всех)

Как сделать маленький амортизатор

Не так сложен амортизатор, как его малюют. Владимир ВОЙТЕНКО из пос. Первомайский Московской обл., наш консультант и постоянный автор, самостоятельно разработал несколько конструкций. Последняя, на наш взгляд, заслуживает внимания самодельщиков.

Это третий вариант того, что я наконструировал. В амортизаторе бачок жестко закреплен. От механизмов ручной регулировки работы гидравлики отказался, поскольку нашел оптимальные характеристики для постоянной настройки. Оставил только регулировку предварительного поджатия пружины.

Работает амортизатор следующим образом. При ходе сжатия поршень движется вниз. Поток рабочей жидкости, сжимая пружину клапана, приподнимает стаканчик и сквозь центральное отверстие в заглушке устремляется через открывшуюся щель к его периферийным отверстиям. При этом жидкость течет через все отверстия стаканчика и уходит в надпоршневую зону через отверстия в днище поршня. При ходе отбоя давление рабочей жидкости и пружина внутри поршня прижимают стаканчик к заглушке. Он перекрывает периферийные отверстия, и поток жидкости ограничивается центральным отверстием стаканчика. Таким образом, обеспечивается нужная характеристика амортизатора.

Компенсационный бачок, находящийся сбоку амортизатора, выполняет две функции. Во-первых, в однотрубных амортизаторах вытесняемой штоком жидкости нужно куда-то деться, и она перетекает именно в этот бачок (за что он и назван компенсационным). Чтобы исключить ее вспенивание при ходе отбоя, в бачок закачивается воздух под давлением 8 атм. Масло и воздух в бачке разделены специальным поршнем.

Так он выглядит в сборе

Теперь о материалах, из которых изготовлены основные детали. Корпус взят от «москвичовского» амортизатора. Снизу к нему приварено нижнее крепление амортизатора, на котором установлен расширительный бачок. Шток, изготовленный из стали 20Х, подвергнут цементации, закален, отшлифован и отполирован. Поршень с заглушкой, расширительный бачок и его крышка выполнены из алюминиевого сплава В95Т. Стаканчик стальной. Уплотнительные кольца поршня и поршень-разделитель сделаны из капролона.

Манжеты штока и поршня-разделителя сам отформовал из маслобензостойкой резины.

Разобранный амортизатор (в цветных рамках группы деталей узлов,

обозначенных тем же цветом на рисунке конструкции аммортизатора).

В заключение можно добавить, что этот амортизатор отработал не один год на различных мотоциклах. При подготовке этого материала по просьбе редакции я его разобрал. Причем первый раз за десять с лишним лет его эксплуатации. Не поверите: никаких следов износа. Залитая в начале 90-х веретенка с какой-то присадкой (ее название с годами забылось) лишь чуть-чуть потемнела. Возможно, специалисты обнаружат в этой конструкции и минусы, однако главная цель достигнута: трудно придумать другую конструкцию амортизатора, столь удачно сочетающую в себе простоту, надежность и эффективность.

Пять основных способов сделать мягче подвеску автомобиля

Приобретая автомобиль, водитель рассчитывает, что он сможет в нем с комфортом проводить время, направляясь на работу, за город и просто в магазин за покупками. Как известно, качество дорог в России оставляет желать лучшего, но далеко не все производители машин обращают на это внимание. Некоторые компании специально адаптируют подвеску под российские реалии, делая ее мягче, чтобы можно было с комфортом преодолевать неровности, колдобины, бездорожье и другие участки дорог низкого качества.

При этом жесткая подвеска также не редкость для российского рынка автомобилей. Ее часто можно встретить даже на машинах премиального сегмента, которые рассчитаны на быструю езду. В большинстве случаев жесткой выполняется подвеска спортивных автомобилей, особенно это присуще «старым немцам». Некоторые производители машин оснащают свои модели системами настройки подвески, чтобы водители могли адаптировать ее под собственные нужды, но такая функциональность предусмотрена в довольно дорогих машинах.

По дорогам России можно передвигаться на автомобиле с жесткой подвеской, но водитель и пассажиры будут чувствовать буквально каждую неровность дороги. При длительных поездках на машинах с жесткой системой подрессоривания по плохим дорогам водитель очень быстро устает, и со временем у него начинает болеть позвоночник. Если приобретена машина с жесткой подвеской, можно попробовать ее смягчить. В рамках данной статьи приведены основные способы, как сделать мягче подвеску автомобиля.

НАСТРОИТЬ ИЛИ ЗАМЕНИТЬ ШИНЫ

Самый простой способ сделать подвеску мягче – это поработать с шинами, которые частично амортизируют неровности дороги. Варианта может быть два – настройка шин или их замена.

Первый способ не требует от водителя никаких затрат, но он менее эффективный и более опасный. Намерено снизив давление в шинах, можно добиться более мягкой отработки неровностей дороги со стороны подвески, поскольку на нее будет поступать меньшее качение. При этом стоит помнить о последствиях низкого давления в шинах:

Ухудшение управляемости автомобиля;

Повышение расхода топлива;

Ускорение износа поверхности шин;

Увеличение тормозного пути.

Если с некоторыми экономическими потерями, которые возникают из-за принудительного понижения давления в шинах, можно смириться, то с точки зрения безопасности подобное решение проблемы с жесткой подвеской смотрится не лучшим образом.

Второй способ – это покупка более мягких шин. Чтобы их выбрать, перед отправкой в магазин рекомендуется прочитать отзывы о различных моделях покрышек и определить, какие из них наиболее мягкие. Если рассматривать общую картину на рынке шин, можно сделать вывод, что наиболее мягкие варианты покрышек представлены у компаний Michelin и Pirelli.

ПОДРЕЗАТЬ ИЛИ ЗАМЕНИТЬ ПРУЖИНЫ АМОРТИЗАТОРОВ

Одну из первостепенных ролей в работе подвески играют пружины амортизаторов. Если они жесткие и большие, от этого повышается радиус качения автомобиля при преодолении препятствий, соответственно, для уменьшения неприятных ощущений от работы жесткой подвески их можно сделать меньше или купить более мягкий вариант.

Специалисты на сервисе или в гараже могут за определенную плату срезать часть пружин амортизаторов. Это не сделает подвеску мягче, но несколько уменьшит радиус качения, и преодолевать препятствия станет проще (но не во всех случаях). Вместе с тем водитель рискует получить массу проблем, связанных с занижением машины:

Отработка неровностей на обрезанных пружинах может привести к быстрому выходу из строя амортизаторов;

Занижение автомобиля уменьшает его грузоподъемность;

Преодоление ям на большой скорости может привести к повреждению важных элементов автомобиля: ходовой системы, двигателя и так далее.

Еще одним способом решения проблемы с жесткой подвеской автомобиля является покупка более мягких пружин. В продаже можно найти различные варианты пружин для амортизаторов, и продавцы в крупных автомобильных магазинах смогут посоветовать наилучшие варианты для смягчения подвески.

УСТАНОВКА МЯГКИХ АМОРТИЗАТОРОВ

Амортизаторы в автомобиле предназначены для гашения колебаний, и от них напрямую зависит мягкость подвески и другие ее характеристики. С неисправными амортизаторами автомобиль плохо разгоняется, медленно тормозит, имеет проблемы с маневренностью, плавностью хода и другими параметрами. Основная задача амортизаторов – это удерживать постоянный контакт колеса машины с дорогой. Некоторые амортизаторы выполняются излишне жесткими, что приводит к соответствующим проблемам.

Сделать мягче подвеску можно заменив амортизаторы. Наиболее удачными для этого вариантами считаются масляные или газомасляные амортизаторы. Если хочется получить максимальную мягкость подвески, лучше выбрать полностью масляный вариант.

ЗАМЕНА ПОДВЕСКИ НА ПНЕВМАТИЧЕСКУЮ

Самый дорогой вариант решения проблемы – это полная замена подвески автомобиля на пневматическую. Владельцы автомобилей с подобным типом подвески имеют возможность регулировки ходовых качеств машины, за счет выбора давления в подушках, на которых стоит подвеска. Ее установка позволит не только увеличить плавность хода, но и при необходимости менять клиренс в широком диапазоне.

Главный минус перехода на пневматическую подвеску – это необходимость затратить на модификацию машины десятки тысяч рублей. В зависимости от модели машины, стоимость пневматической подвески и ее установки будет разниться. Также среди важных минусов стоит отметить плохую проходимость автомобиля на пневматической подвеске (особенно низкого качества) по бездорожью.

УСТАНОВКА ЛЕГКОСПЛАВНЫХ ДИСКОВ

Легкосплавные диски, они же литые, являются относительно недорогим способом повысить комфорт от поездок на автомобиле с жесткой подвеской. Литые диски отличаются от стальных своим малым весов и хорошим внешним видом. Если брать средние значения, можно сказать, что литые диски примерно на 40% легче стальных. За счет этого удается снизить нагрузку на подвеску и повысить управляемость машины.

Главным минусом установки литых дисков является высокий шанс их повреждения. В отличие от стальных дисков, литые не гнутся при столкновении с препятствием, а трескаются. Это приводит к тому, что восстановить легкосплавные диски после повреждения гораздо сложнее, а в растрескавшемся состоянии они теряют свои свойства.

Honda Civic Hatchback ‘Пневмоквадрат’ › Бортжурнал › Как настраиваются амортизаторы. Часть 1: “В общем и целом”

Привет всем.

Вот оно, мое неизменное лирическое вступление:

🙂

Все мы, пневмостроители, знаем, что лучше чем сам, не сделает никто нам без кастома никуда.

— Подушки от кабин грузовиков…

— Подушки, вообще не рассчитанные для работы в подвеске…

— Жесткие или прогрессивные пружины…

— Плохие или неправильные конструкции…

— Изменения в кинематике подвески.

Что вы думали, это все без последствий проходит?

А нееет.

Даже простая замена упругого элемента, например витой пружины на пневмоподушку, требует соответствующей коррекции усилия амортизатора. Это не говоря уже о настройке подвески “под себя”

А амортизатор, как мы знаем — одна из важных составляющих подвески 🙂

И вот в его подборе выбор у вас, простите, ограничен.

Встречали на форумах те самые вопросы плана “что поставить, сакс или каябу?”

Отвечаю на этот вопрос: “Если у вас кастомная пневмоподвеска, то ни один из них. Лучше перенастроить уже имеющийся под свои нужды”

Одному нужно спортивно, другому комфортно. Одному низкоползать, другому перебираться через ямы.

Я попробую дать “краткий курс, что зачем и почему в амортизаторе”

Как его, в-принципе, можно настроить и зачем. Человеческим, по-возможности понятным всем языком.

Речь пойдет о двухтрубных амортизаторах, как о самых популярных.

Глава 1. О заблуждениях

— Без цитаты, сразу правду: газомасляные (сокращенно “газовые”) и масляные амортизаторы имеют АБСОЛЮТНО одинаковую конструкцию. Отличие в сальнике (не всегда), настройках (не всегда) и наличии положительного давления 3-6 бар

— “газовые (они же газомасляные) амортизаторы жестче масляных”

Это не так. Точнее так, но отчасти и не всегда. Для компенсации газового подпора они могут иметь другие настройки. И это варьируется от производителя к производителю.

— “если нужно пожестче, нужно залить масло погуще” — один из самых вредных советов. Масло должно обеспечивать стабильную работу амортизатора при любых температурах и легко прокачиваться. Иначе гидроударами и перегревами клапана повредятся очень быстро. Вот вы с 10 метров в воду спрыгнуть можете? Допустим, достаточен уровень алкоголя можете. А с 10 метров об жидкий бетон вы сломаете несколько нужных и полезных костей. С вязкостью масла точно так же. Никаких 10w40, трансмиссионок и тп. ТОЛЬКО гидравлические масла.

АЖ-12Т, МГП-10/12, если нет денег.

Если есть, то современные масла LHM, ZHM, 06161 (номер febi), 06162 (номер febi)

При крайней невозможности найти все вышеперечисленное, можете лить и ATF, но я не рекомендую это делать. Его вязкость изменяется с ростом температуры в достаточно широких пределах. Будет не супер. А оно вам надо?

Жесткость амортизатора настраивается КЛАПАННЫМИ МЕХАНИЗМАМИ, и никак иначе.

— Вы не поверите, но амортизатор на самом деле занимается тем, что преобразовывает энергию. Механическую в тепловую. Поступательную штока — в нагрев масла и клапанов. Кстати, это одна из причин использовать как можно более жидкое масло. Перегрев масла меньше, локальный перегрев клапанных дисков тоже меньше

— “новые амортизаторы всегда лучше перебранных”

Это тоже не всегда так. Знаете термин “ручная работа”? Разве он синоним “некачественности”? Нет. В-общем, при правильных навыках и материалах “перекачанный” амортизатор даст фору многим именитым производителям по многим показателям. А если учесть возможность индивидуальной настройки “под себя”…

— “обязательно необходим газовый подпор, потому что это круто/нужно/современно”

Нет. Правильно сделанный масляный амортизатор ничем особо не уступает газомасляному. Исключение — спортивная эксплуатация наподобие ралли-кросс, где хода, усилия и нагрев постоянно максимальные.

Глава 2. Общие тенденции и рекомендации.

— Даже если вы не желаете разбираться подробно в работе амортизатора, вы можете сделать его лучше или перенастроить под себя, почитав хотя-бы этот мини-мануал, точнее более внимательно — его вторую часть.

— При сборке-разборке амортизаторов СОБЛЮДАЙТЕ ЧИСТОТУ!

Мойте и чистите амортизатор от грязи и пыли перед разборкой.

Промывайте внутренности в бензине и протирайте чистой тряпочкой.

Увы, но ДОЛОЙ РУКАВИЦЫ и перчатки. К рукавицам всегда прилипает песок и ворс.

Сборка — только чистыми руками. Попавшая под клапан песчинка вас озадачит

— “мягкой пружине — мягкий амортизатор, жесткой — жесткий”

Сие есть истина во веки веков, аминь.

А для подушек это вдвойне истина, ибо кривые роста жесткости подушек часто отличаются от пружинных.

Попытка комбинировать выльется в один из видов дискомфорта.

практически все решения, как сделать амортизатор разборным из не-разборного уже давно есть в интернете.

В крайнем случае — обратитесь к тем, кто занимается прокачкой амортизаторов или одним из ее видов — укорачиванием.

О клапанных механизмах и их настройке поговорим во второй части.

МОЙ МОТОЦИКЛ

Альтернатива есть всегда — можно подобрать подходящий по ходу, длине и диаметру амортизатор от легкового автомобиля. Мой друг для своего Хьюсонга Аквиллы взял, когда родные порядком поизносились (дороги у нас ведь «качественные»), и заменил их на ВАЗовские(от какой модели точно уже не помню). Он их подогнал, немного переделал — ходят как родные.

Так что можно подобрать амортизаторы с легковых автомобилей. Ко многим из них в самый раз подходят пружины от «Урала».

Следующий этап — это изготовляем верхние и нижние опоры пружин, причем последние лучше сделать с регулировкой (рис.1).

Если же подобрать требуемый по длине и ходу амортизатор не удалось — тоже не беда, более длинный можно укоротить.

Начать работу следует с укорачивания корпуса. Для этого из его середины на токарном станке удаляется центральная часть. Верхняя и нижняя части затем свариваются. Сварку нужно обязательно выполнять в кондукторе, прижав, например, элементы корпуса струбцинами к внутренней поверхности прочного уголка (рис.2).

После сварки шов изнутри надо тщательно зачистить. Можно, конечно, обрезать верхнюю часть, но в этом случае придется нарезать резьбу, что несравнимо сложнее, а иногда, если края трубы обжаты, просто невозможно.

Укоротить цилиндр проще всего также на токарном станке.

Шток можно отрезать сверху и приварить к нему опору пружины и проушину. Обратите внимание на то, что при сварке шток необходимо защитить от попадания искр, а также на то, что зажимать в тисках его нежелательно). Альтернативный, вариант — укоротить шток снизу, повторив все элементы крепления поршня на новом месте (рис.3). Обрабатывать шток но токарном станке следует в оправке.

Собрав изготовленный амортизатор, его надо настроить. Для этого потребуется запастись некоторым количеством амортизаторной жидкости.

Способ настройки зависит от конкретной конструкции амортизатора и прежде чем к ней приступить, придется тщательно изучить принцип работы всех клапанов.

Обычные двухтрубные амортизаторы могут работать лишь в положении, близком к вертикальному, причем только штоком вверх (иначе оголяется донный клапан). Однотрубные амортизаторы работают в любых пространственных положениях, да и характеристики у них более стабильные.

Подобный, но более мощный амортизатор для центральной подвески можно сделать самостоятельно, используя детали амортизаторов грузовых автомобилей. Не пугайтесь, они лишь кажутся огромными и ни к чему не пригодными, а на самом деле из них получаются прекрасные легкие и исключительно надежные однотрубные амортизаторы большой энергоемкости.

От «грузового» амортизатора в дело пойдут: шток, цилиндр, поршневое кольцо (в некоторых случаях поршень в сборе), сальники. Остальные детали придется изготовить самостоятельно. На рис.4 показан разрез амортизатора, сделанного именно этим способом и безотказно работающего на мотоцикле.

К особенностям конструкции можно отнести: низкий поршень, приваренный к штоку; регулировка сопротивления отбоя сменным жиклером; значительное увеличение сопротивления в самом конце обратного хода, что достигается путем перекрытия сменной направляющей втулкой канала, образованного осевым и радиальным сверлениями штока. Направляющая втулка запрессована в корпус сальников. Маслосьемный сальник и пыльник поджимаются пружиной через шайбы к завинчивающейся крышке корпуса сальников.

Воздух, накачиваемый через вентиль, отделяется от жидкости поршнем с двумя резиновыми кольцами. Отбойник дополняет прогрессивную характеристику рычажной подвески. Регулировка предварительного сжатия пружины осуществляется двумя гайками-упорами, навинченными на тело цилиндра. Собственно настройка амортизатора сводится к подбору жиклера, сечения канала и регулировке клапана.

Этот амортизатор работал на мотоцикле Алексея Гарагашьяна(из Ленинградской области), он спроектировал и сделал себе сам мотоцикл для мототуризма, в горизонтальном положении и обеспечивает ход подвески по оси колеса 260 мм, имея при этом следующие геометрические параметры: ход — 120 мм, диаметр цилиндра — 50 мм, диаметр штока — 20 мм. Он уверенно гасит колебания как пустого, так и груженого мотоцикла. И хотя амортизатор был изготовлен, как говорится, на коленке, за три года интенсивной эксплуатации на бездорожье ни разу не потребовал ремонта.