Как сделать сопло для распылителя

Аэрозольный распылитель своими руками

Всем доброго дня, друзья Самоделкины! Хочу поделиться с вами, как своими руками можно сделать аэрозольный распылитель технических и любых других жидкостей.

Для этого нам потребуются следующие материалы и инструменты.

Инструменты: ножовка по металлу, ножницы, пассатижи, рожковый ключ на 12, насос для накачки шин, наждак и напильник, дрель, сверла, шариковая авторучка.

Собираем следующим образом.

Обрабатываем острые края на наждачном круге. Все это показано на фото.

Шаг-2. В крышке бутылки сверлим отверстие, такого диаметра, чтобы в него плотно входила сифонная трубка баллончика

Вырезаем одну резиновую шайбу под вентиль. Привязываем нитку на конец вентиля, ставим эту шайбу вниз вентиля. При помощи нитки устанавливаем его в отверстие, снаружи при помощи клеевого пистолета заливаем все клеем, ставим железную шайбу, и закручиваем гайкой.

Шаг-4.Проверяем герметичность и работу устройства.

Наливаем немного воды в бутылку, закручиваем крышку, накачиваем немного воздуха шинным насосом через вентиль, вкрутив в него предварительно золотник. Нажимаем на распылительную головку, и видим, что жидкость из бутылки разбрызгивается не хуже, чем из баллончика. Самоделка готова, теперь остается только приготовить техническую жидкость для автомобиля. Вот один из рецептов: берем 10 см 3 моторного масла 10W40, и 8 см 3 керосина, все это тщательно смешиваем и заливаем в нашу бутылку. Эта смесь работает не хуже, чем WD-40. Технических жидкостей очень много, а где их применять – решать вам. Для этого я и сделал эту самоделку.

Желаю всем вам успехов в вашем творчестве. До новых встреч.

Suzuki Grand Vitara XL7 серо-синий металлик › Бортжурнал › Настройка краскопульта: рабочее давление, подача краски, размер факела, диаметр сопла

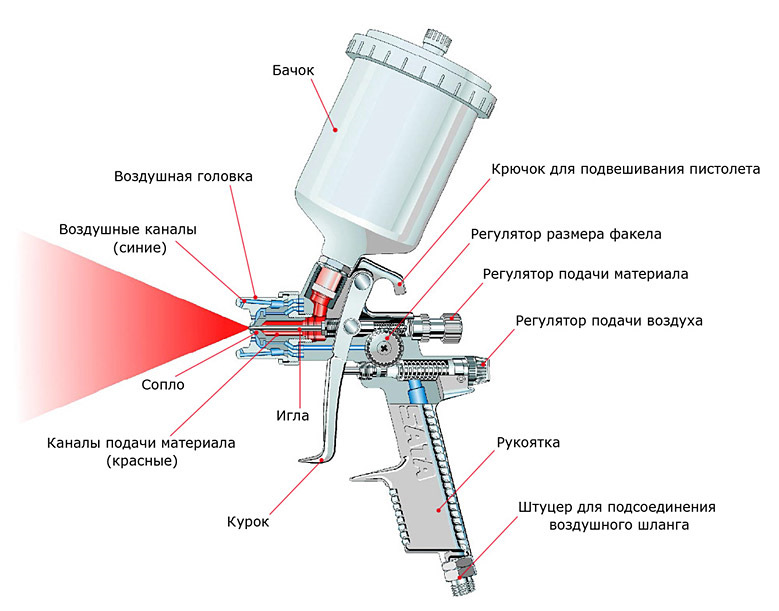

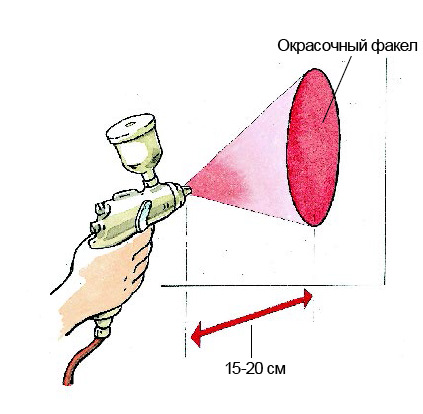

Все пистолеты, применяющиеся в ремонтной окраске автомобилей, работают по принципу пневматического распыления. Это означает, что лакокрасочный материал, подающийся в краскораспылитель и выходящий из его сопла, разбивается на мелкие частицы потоком сжатого воздуха, «выстреливающего» с большой скоростью из отверстий воздушной головки.

В результате образуется так называемый окрасочный факел, состоящий из частичек материала, движущихся по направлению к окрашиваемой поверхности. Долетев до поверхности, частички оседают на ней, формируя покрытие.

Устройство и особенности конструкции окрасочных пистолетов

Конструкция окрасочных пистолетов включает в себя:

-корпус с каналами для подачи сжатого воздуха и краски, снабженными игольчатыми клапанами,

-спусковой рычаг, управляющий переключением клапанов,

-выходное сопло для смесеобразования и формирования факела требуемой формы,

-резервуар (бачок) для краски,

-регулировочные винты для изменения расхода воздуха, краски и корректировки пятна распыла.

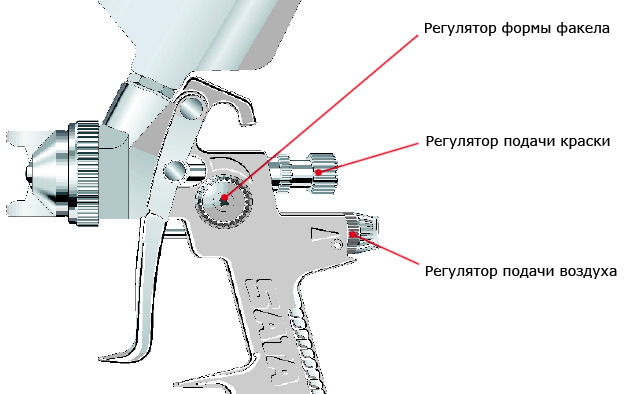

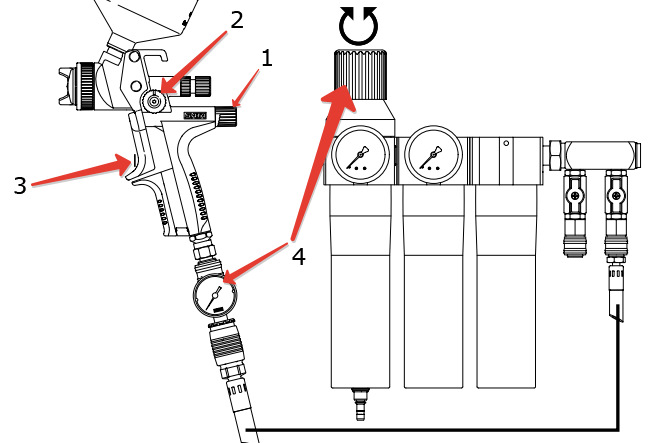

Функции и расположение регуляторов

Как уже было сказано, на корпусе любого современного краскопульта имеется несколько регулировочных винтов.

-Первый, самый верхний (на некоторых краскопультах, как например у SATA, может располагаться сбоку), отвечает за корректировку размера и формы окрасочного факела.

-Второй ответственен за регулировку хода иглы и количество подаваемого материала.

-На многих краскопультах присутствует еще и третий винт, с помощью которого регулируется подача воздуха на входе. Как правило, он располагается внизу на рукоятке пистолета. У SATA этот винт находится «сзади» — под винтом регулировки подачи материала.

Система окрасочного пистолета

В зависимости от величины давления сжатого воздуха на входе в краскопульт и на воздушной головке (на выходе), все окрасочные пистолеты можно разделить на три основные группы:

-конвенциональные (высокое давление);

-HVLP (High Volume Low Pressure — большой объем воздуха и низкое давление);

-LVLP (Low Volume Low Pressure — низкий объем воздуха и низкое давление).

На сегодняшний день наиболее прогрессивными, экономичными и удовлетворяющими экологическим требованиям являются последние два типа распылителей. Как видно из названия, они характеризуются низким рабочим давлением: если обычные конвенциональные пистолеты распыляют материал при высоком давлении (примерно 3-4 бар), то пистолеты систем HVLP и LVLP — при низком (примерно 0,7-1,2 бар).

Что это дает? Главное преимущество — высокий коэффициент переноса краски. При малом давлении меньше краски превращается в бесполезный туман вокруг детали (так называемый overspray, «перепыл»), и больше переносится непосредственно на деталь. У краскопультов низкого давления коэффициент переноса достигает 65-70% (по сравнению с 30-45% у конвенциональных распылителей). Учитывая, что краски типа металлик и перламутр являются недешевыми, можно легко подсчитать, сколько денег сбережет для вас подобный краскопульт.

Наиболее точно измерить давление на выходе можно с помощью специальной тестовой воздушной головки с двумя манометрами.

Настройка входного давления

Давление на входе в краскопульт — параметр нормируемый и рекомендуемый заводом-изготовителем. Он всегда указывается в технической документации к пульверизатору.

Сразу оговоримся, что настраивать входное давление желательно по регулятору с манометром, подключенному непосредственно к рукояти пульверизатора. Ибо на пути сжатого воздуха от компрессора к краскопульту неминуемы потери до 1 бар, а иногда и выше (это зависит от протяженности воздушной магистрали, количества «местных» сопротивлений, состояния фильтров и т.д.). Регулятор, подключенный к ручке краскопульта позволит настроить давление более точно.

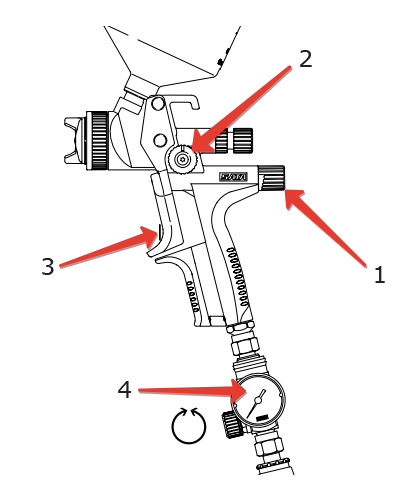

Настройка входного давления с помощью манометра-регулятора

Процесс настройки входного давления сам по себе достаточно прост.

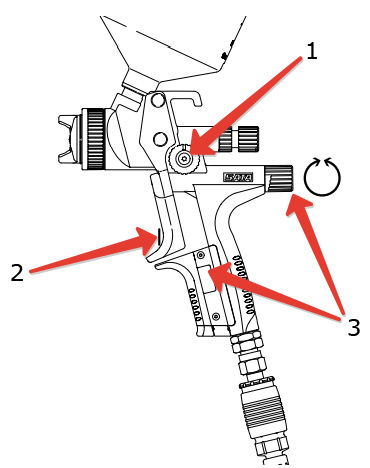

1. Откройте (отверните) до максимальных значений винты регулировки подачи воздуха и размера факела. Регулировка подачи краски при этом не играет никакой роли.

2. Затем нажмите на спусковой рычаг пистолета так, чтобы началась подача сжатого воздуха. В это время, вращая регулировочный винт подачи воздуха на манометре, установите рекомендованное давление на входе.

Для конвенциональных пистолетов это значение составляет от 3 до 4 бар; для пистолетов системы HVLP и LVLP, в зависимости от модели и производителя, данная величина может варьироваться в пределах 1,5-2,5 бар (в основном 2 бар).

Настроить входное давление на «продвинутых» моделях, оборудованных встроенными цифровыми манометрами, еще проще.

Если манометр без регулятора

Если манометра нет вообще. Наименее точный способ

Выбирая давление в этом случае важно помнить о том, что падение давления в исправном и чистом фильтре составляет 0,3— 0,5 атм (а в забитом — намного больше!), и примерно 0,6 атм «съедает» воздушный шланг внутренним диаметром 9 мм и длиной 10 м.

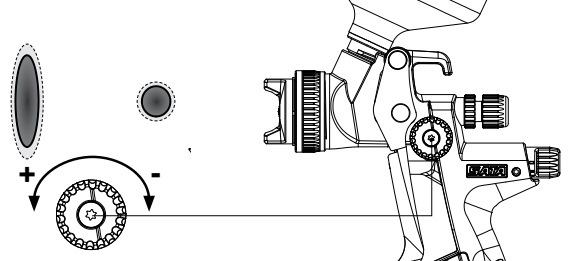

Если рекомендованное входное давление неизвестно. Настройка пистолетов «no name»

Залейте в бачок краскопульта эмаль или лак стандартной вязкости, полностью откройте все регуляторы и, вращая регулировочный винт на манометре, добейтесь получения максимально равномерного отпечатка факела при расстоянии до тестовой поверхности около 15 см. Зафиксированное при этом давление и будет искомым рабочим давлением на входе для этого пульверизатора.

Должны предупредить, что прибегнув к этим рекомендациям, вы можете разочароваться во многих краскопультах. Основная проблема настройки дешевых покрасочных пистолетов заключается в том, что для достижения равномерного факела требуется либо огромное количество воздуха, что требует применения более мощных компрессоров, либо они имеют высокое давление на выходе, что не позволяет качественно раскладывать базовые эмали, содержащие много алюминиевого зерна.

Качественный профессиональный краскопульт отличается от дешевого, пусть даже красивого на вид, так же явно, как и фирменные швейцарские часы от ширпотреба «мэйд ин чайна».

Хороший маляр сможет покрасить машину и плохим пистолетом — и выйдет недурно. Покрасит и вторую — тоже хорошо. А на третьей, например, возникнут проблемы… Поэтому виртуозам малярки жалеть деньги на свой главный инструмент просто грех. Но эта проблема выходит за рамки нашей сегодняшней статьи, поэтому рассуждать на эту тему мы дальше не станем.

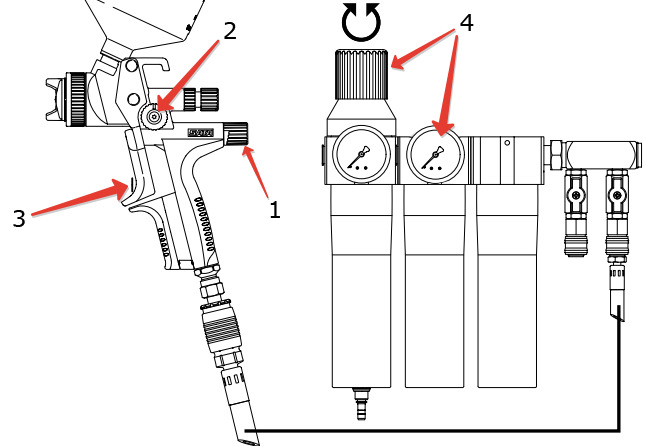

Размер факела при окраске

Практика показывает, что наибольшая эффективность окраски достигается при работе с факелом максимального размера. Чем шире и равномернее факел, тем равномернее будет распределена по поверхности краска при меньшем количестве проходов.

Конечно, в определенных случаях, например при частичном ремонте, покраске различных мелких деталей, труднодоступных мест и т.д., размер факела, подачу краски и входное давление можно варьировать исходя из необходимости на ваше усмотрение. Но в общем и целом, повторяем: регулировочный винт размера окрасочного факела должен быть открыт «на всю катушку».

пять же, если речь идет о стандартных ремонтах, покраске кузова или отдельных деталей целиком, подачу лакокрасочного материала рекомендуется открывать полностью. На большинстве краскопультов максимальная подача краски идет при 3-4 оборотах регулятора, сопло при этом максимально открыто.

При полностью открытой подаче краски обеспечивается наименьший износ сопла и иглы краскопульта.

Немаловажен для маляра и подбор диаметра сопла краскопульта — этим можно добиться оптимального распыления материалов с разной вязкостью. Диаметр сопла должен быть тем больше, чем гуще лакокрасочный материал. И наоборот.

Каждый производитель лакокрасочных материалов четко указывает, какая дюза для какого материала и какого вида выполняемых работ должна использоваться. Как правило, эти рекомендации соответствуют таким значениям (или недалеки от них):

-базовые эмали — 1,3-1,4 мм (для светлых цветов лучше 1,3);

-акриловые эмали и прозрачные лаки — 1,4-1,5 мм;

-жидкие первичные грунты — 1,3-1,5 мм;

-грунты-наполнители — 1,7-1,8 мм;

-жидкие шпатлевки — 2-3 мм;

-антигравийные покрытия — 6 мм (специальный распылитель антиграв. материалов).

Нетрудно догадаться, что диаметр сопла весьма существенно влияет на количество пропускаемой краски, ее расход. Например, залить лаком большой капот с дюзой 1,3 мм будет довольно-таки проблематично (по словам некоторых маляров — застрелиться можно). Даже если подачу краски открыть на полную, пропускной способности с такой дюзой для материала такой вязкости явно будет маловато. Через дюзу 1,5 мм, при прочих равных, лакокрасочного материала проистекает уже на треть больше, чем через дюзу 1,3 мм.

Разбег в значениях диаметров дюз обусловлен также и привычками маляров: кто-то любит наносить «тонко», а кто-то привык «заливать».

Существует три простых теста, позволяющих оценить исправность краскопульта и корректность его регулировок:

-тест правильности формы отпечатка факела;

-тест на равномерность распределения краски в факеле;

-тест на качество распыления.

Основным из них является первый, с него и начнем.

Тест правильности формы отпечатка факела

Для проведения теста нам потребуется лист чистой бумаги или картона, предварительно закрепленный на стене. Дальше действуем следующим образом.

Для опытного мастера важна не только форма, но и степень насыщенности пятна распыла (сухое, нормальное, с формирующимися подтеками). На основании этой информации можно предварительно оценить скорость перемещения окрасочного пистолета и оптимальное расстояние до окрашиваемой поверхности.

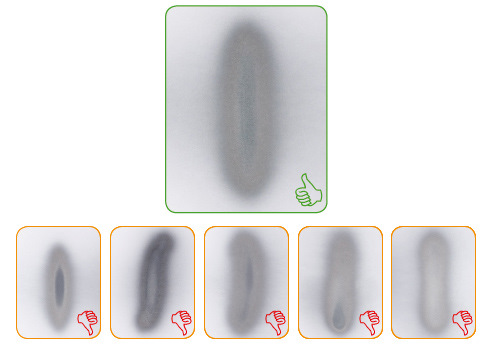

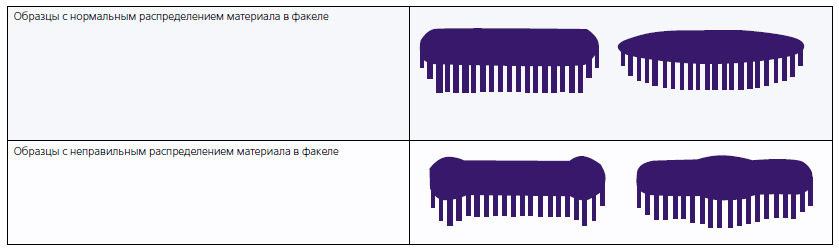

Тест на равномерность распределения краски в факеле

Разворачиваем воздушную головку или весь краскопульт так, чтобы отпечаток факела стал горизонтальным. Нажимаем на спусковой крючок и распыляем материал до тех пор, пока краска не начнет стекать вниз ручейками. Наблюдая за скоростью течения этих ручейков и расстоянием между ними, мы можем сделать выводы о равномерности или наоборот, неравномерности распределения краски в факеле.

Тест на качество распыления

Помните, что для достижения качественного распыления следует использовать минимально необходимое давление. Слишком большое давление приведет к повышенной степени туманообразования, перерасходу материала и чрезмерно «сухому» шероховатому покрытию.

При полной окраске кузова, окраске отдельных деталей и прочих значительных поверхностей, правильной настройкой краскопульта считается такая, при которой полностью открыты регуляторы воздушного потока, подачи краски и ширины факела, и при нажатом курке установлено рекомендованное давление на входе в краскопульт. При этом отпечаток факела должен быть максимально равномерным, без каких-либо изъянов и геометрических смещений.

При частичной покраске, покраске небольших деталей и труднодоступных мест, ширину факела, подачу материала и входное давление можно варьировать исходя из ситуации. Главным критерием всегда остается правильность формы и равномерность отпечатка факела.

Рекомендованное входное давление в зависимости от модели и производителя краскопульта варьируется в пределах: 3-4 атм для конвенциональных распылителей и 1,5-2,5 атм для HVLP и LVLP (RP, Trans Tech). Точные рекомендации смотрите в документации к краскопульту.

Если рекомендованное входное давление неизвестно, оно подбирается опытным путем до получения максимально равномерного отпечатка факела (при полностью открытых всех регуляторах на корпусе краскопульта).

Сопло краскопульта должно соответствовать вязкости распыляемого материала.

И не забывайте проделывать несложный «ритуал» настройки краскопульта перед началом любых окрасочных работ.

Простое устройство для обработки внутренних полостей (рамы)

Хочу с Вами поделиться полезным устройством для обработки скрытых полостей.

Состоит оно из разряженного огнетушителя, шланга, пневматического разъема и распылителя.

Я использовал его для обработки внутренностей рамы маслом М5. Работал при давлении 7 атм., но можно и меньше, в зависимости от возможностей Вашего компрессора и желаемого распыла.

В моем случае струя била примерно на 5-10 см, капли разлетались более чем на 0.5-1 м.

Принцип действия основан на вытеснении антикоррозионного состава давлением воздуха, создаваемого с помощью компрессора.

Для приведения в действие рычаг огнетушителя откручивается, внутрь заливается антикор (в моем случае масло), потом рычаг устанавливается на место, плотно затягивается (от руки). К пневморазъему подключается компрессор. Распылитель со шлангом заводиться в скрытую полость до упора, нажимается рычаг огнетушителя и шланг постепенно вытаскивается.

По окончании работ и перед заправкой новой порции пневморазъем нужно отключать. При этом не следует направлять струю выходящего из разъема воздуха на себя, давление там большое. Тем не менее выдува масла при отключении разъема мной не отмечалось.

Устройство изготавливается из использованного или просроченного порошкового огнетушителя в гаражных условиях.

Если огнетушитель просрочен, его надо разрядить, нажав на рычаг. Лучше не встряхивать. Порошка и так выйдет скорее всего не мало.

Потом откручиваем рычаг огнетушителя и высыпаем остатки порошка.

Сверлим отверстие диаметром 6-10 мм в верхней части огнетушителя и привариваем муфту 1/4″

Вкручиваем в резьбу пневматический разъем.

Затем нужно удлинить заборную трубку, иначе внутри будет всегда оставаться не расходуемый остаток антикора.

Вместо распылителя огнетушителя нужно вкрутить штуцер типа ёлка диаметром 8-10 мм с резьбой. Диаметр резьбы зависит от используемого огнетушителя. У меня был М10.

Я использовал прозрачный ПВХ шланг внутренним диаметром 8 мм и длиной 3 м.

Для того, чтобы антикор расходовался медленнее, в верхней части заборной трубки нужно просверлить отверстия, иначе все содержимое выдувает за считанные секунды.

У меня было сделано 4 отверстия диаметром 1.5 мм. Кроме того, благодаря им антикор вспенивается и в трубке проходят гидроудары, от которых капли разлетаются гораздо дальше. Естественно заливать антикор нужно ниже этих отверстий.

Распылитель изготавливается из отрезка медной трубки. Диаметр отверстий 1.5 мм. Количество выбирается экспериментально. У меня было 10 активных отверстий (остальные спрятал внутрь шланга).

Внимание: пластиковый патрубок, вкрученный в муфту рычага очень хилый! Будьте с ним осторожны. У меня он отломался и пришлось изготавливать новый из подходящей алюминиевой трубки. Сложность заключается в том, что внутри этого патрубка находиться упор для пружины клапана рычага.

Спасибо за отличную идею! Как раз этим занимаюсь.

обработал раму парафином

Есть интересные идеи, подсмотренные на ю.тюбе.

Как сделаю, то сразу открою тему.

Вот это хочу сделать:

Тогда можно будет более густую смесь загонять в раму и покрывать снаружи.

Тогда можно будет более густую смесь загонять в раму

Грел масло АМС-3. Им потом и буду машину обрабатывать.

Прикрепленные изображения

Спасибо критику и отзывы, похоже тема оказалась актуальной!

В принципе оно для этого и предназначено, для обработки снаружи есть недорогие антигравийные пистолеты. Думаю даже если поставить другой распылитель, то настроить его будет сложновато для правильного распыла.

После долгих лет эксплуатации трупера выяснил, что неплохой защитный эффект дает обработка маслом. Если её проводить периодически, хотя-бы раз в 2 года, то думаю можно очень существенно продлить жизнь рамы.

Рама с 94 года, когда была приобретена эта машина, обрабатывалась всего пару раз, но сейчас ясно видно, куда масло попадало, а куда нет. Где не попало, слоистая ржа, все в труху, потребовалось заменять куски длиной около 0.5 м. С другой стороны в том же месте заменил только полоску металла 2х10 см, и то чисто для внешнего вида. Так вот, там где сварки потребовалось мало в раме еще осталось масло: было слышно как оно шипит и сгорает внутри, хотя крайний раз заливал его туда уже лет 8 назад. Вообще заметил, что основная коррозия рамы идет именно изнутри.

Представленное устройство распыляет очень быстро, если емкость утеплить, то раствор не должен успеть остыть.

Если антикор сильно брызгает, то можно замазать и пластик.

При обработке скрытых полостей рычаг нужно нажимать только когда распылитель находится внутри обрабатываемой емкости, тогда внешних брызг не возникает.

А от использования пистолета мне пришлось отказаться по причине того, что практически все отверстия в раме у меня заварены. А у пистолета очень ограниченная зона «поражения».