Как сделать стеклотекстолит фольгированный

TitanMB › Блог › Сказ о том как я делаю печатные платы

описываю все просто, в основном все есть в инете, возможно для некоторых все там описанное не доступным языком, может меня кто то не поймет. ну да ладно, по требованию товарищей рассказываю:

необходимые материалы и средства:

— фольгированный стеклотекстолит односторонний, желательно свежий, не старый (о старом опишу ниже)

— железо хлорное безводное (сухое)

— фотобумага глянцевая односторонняя, не сильно плотная, достаточно 180г/м2

— лазерный принтер

— ванночка пластиковая

— стеклянная или пластиковая палочка

— гравер с набором насадок для зачистки и шлифовки или мелкая наждачка, у кого с этим туго тогда ластик с абразивной половинкой

— обезжириватель

— ветошь

— хороший утюг

— изолента или скотч

— ну и руки из правильного места

сам процесс:

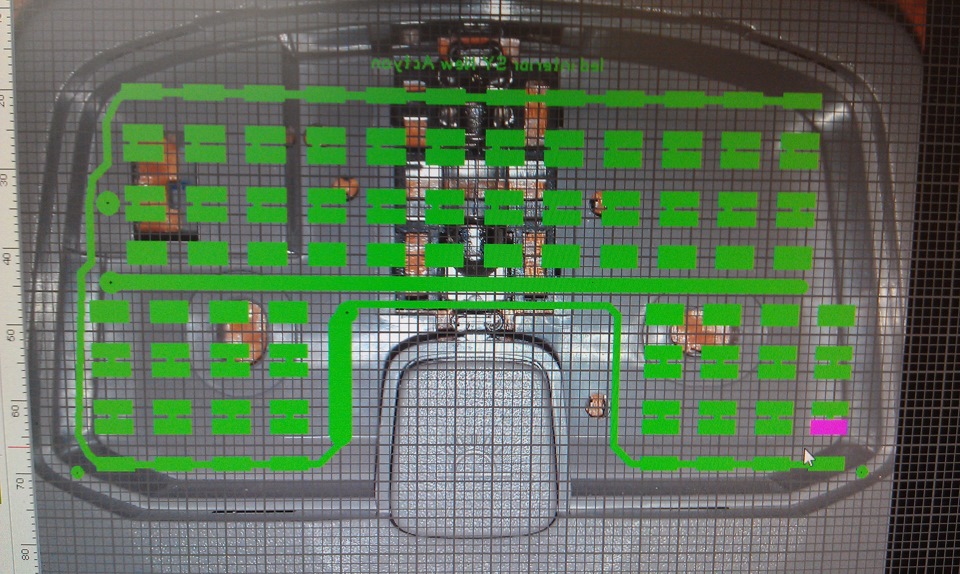

выбираем деталь куда необходимо сделать плату, например плафон освещения салона. делаем его фото

на комп ставим прогу sprint-layout (у меня версия 6)

если прочитать мануал к проге, или иным способом допетрить, прочитав подписи к кнопкам в проге, в качестве шаблона выбрать фото плафона которое должно иметь расширение .bmp. это можно сделать с помощью приложения paint на компе. в sprint-layout есть размерная сетка, там подгоняем плафон по размерам сетки. желательно чтобы фото было с минимальными краями, так будет проще в дальнейшем. далее выбираем что вам надо нарисовать, например контакты для светодиодов, в моем случае smd5050, выбираем вкладку smd контакт в проге, далее его размер, у меня был размер 5*3мм в спаренных светодиодах и 5*2 в одиночном контакте. соединял проводником с шириной дорожки 1,5мм.

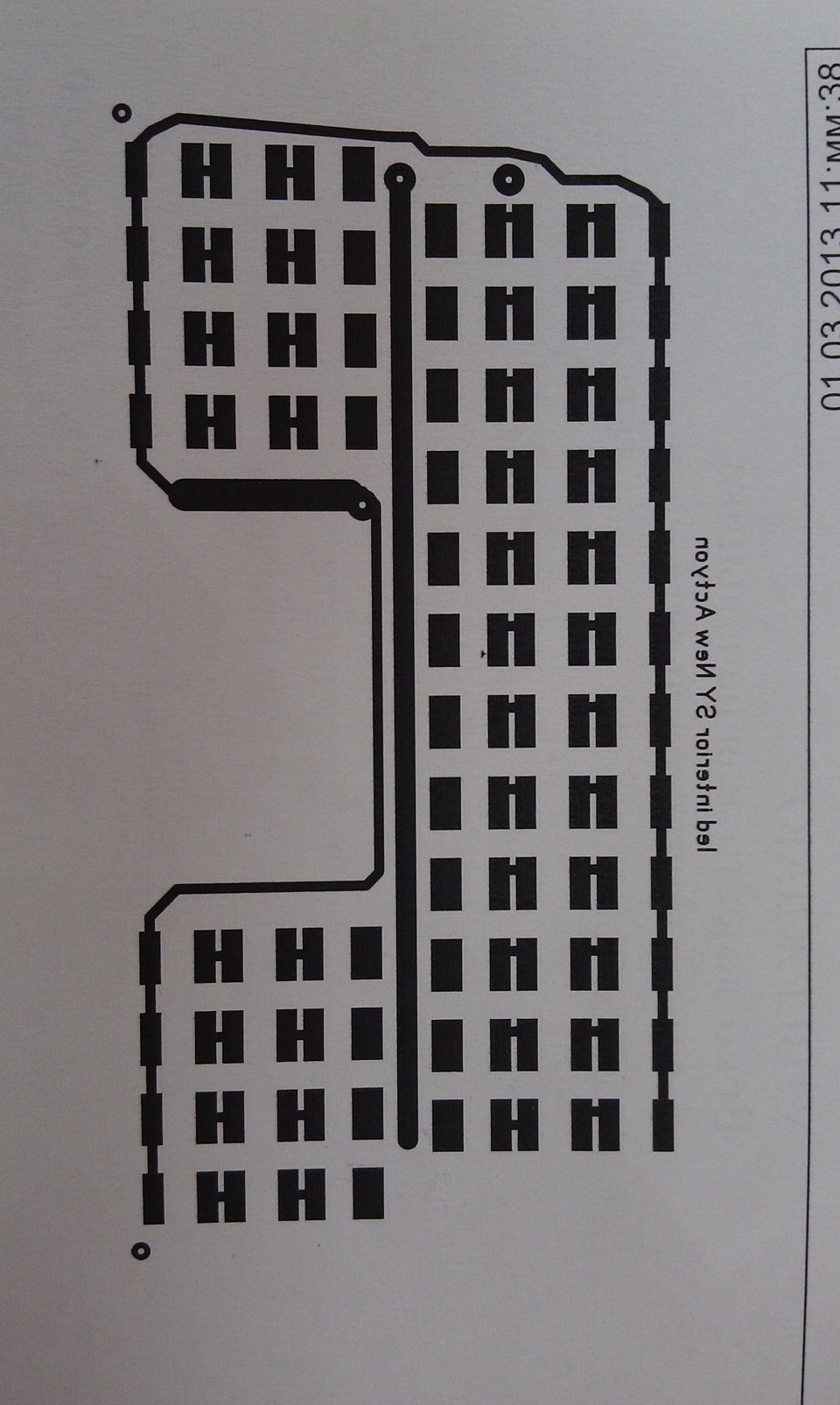

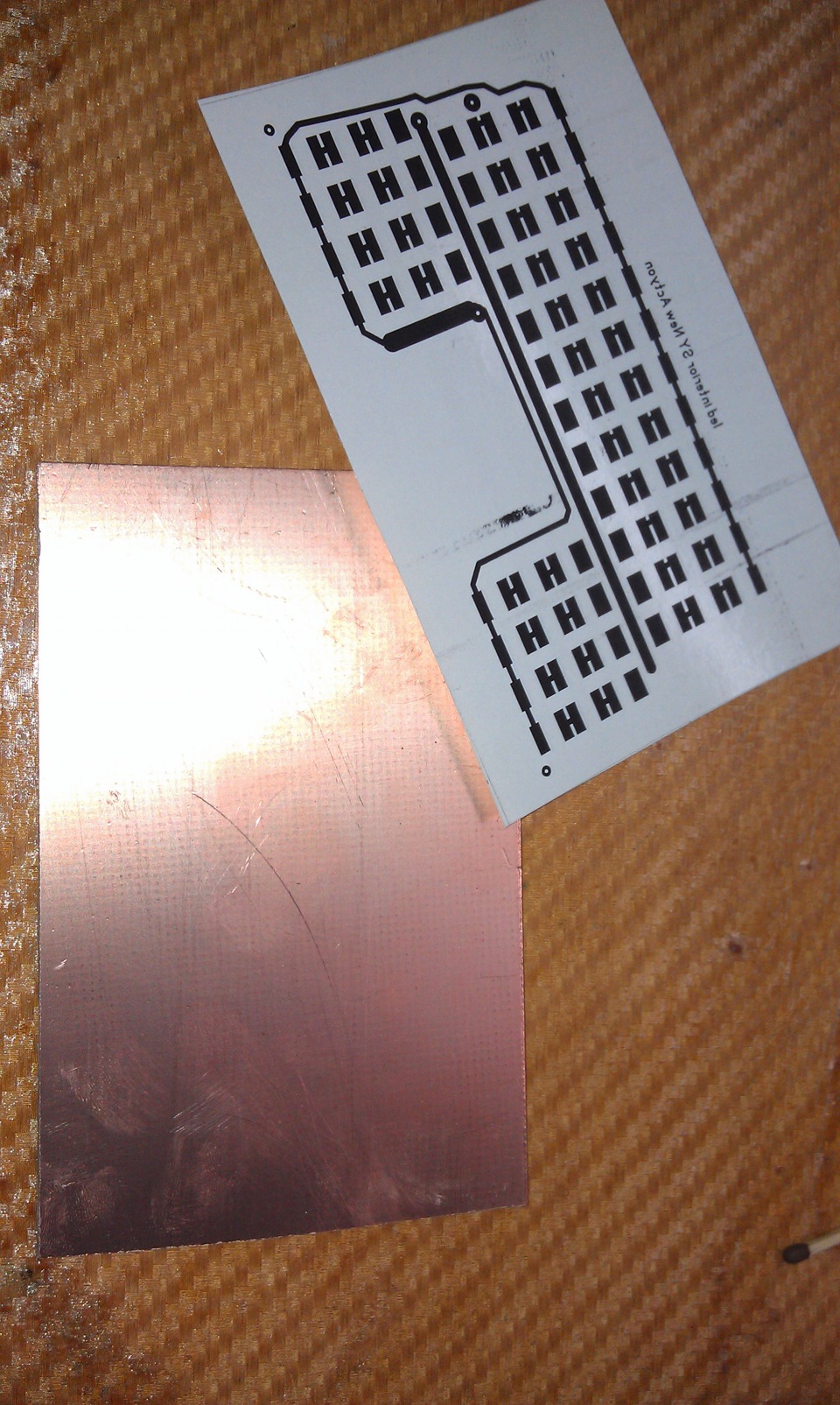

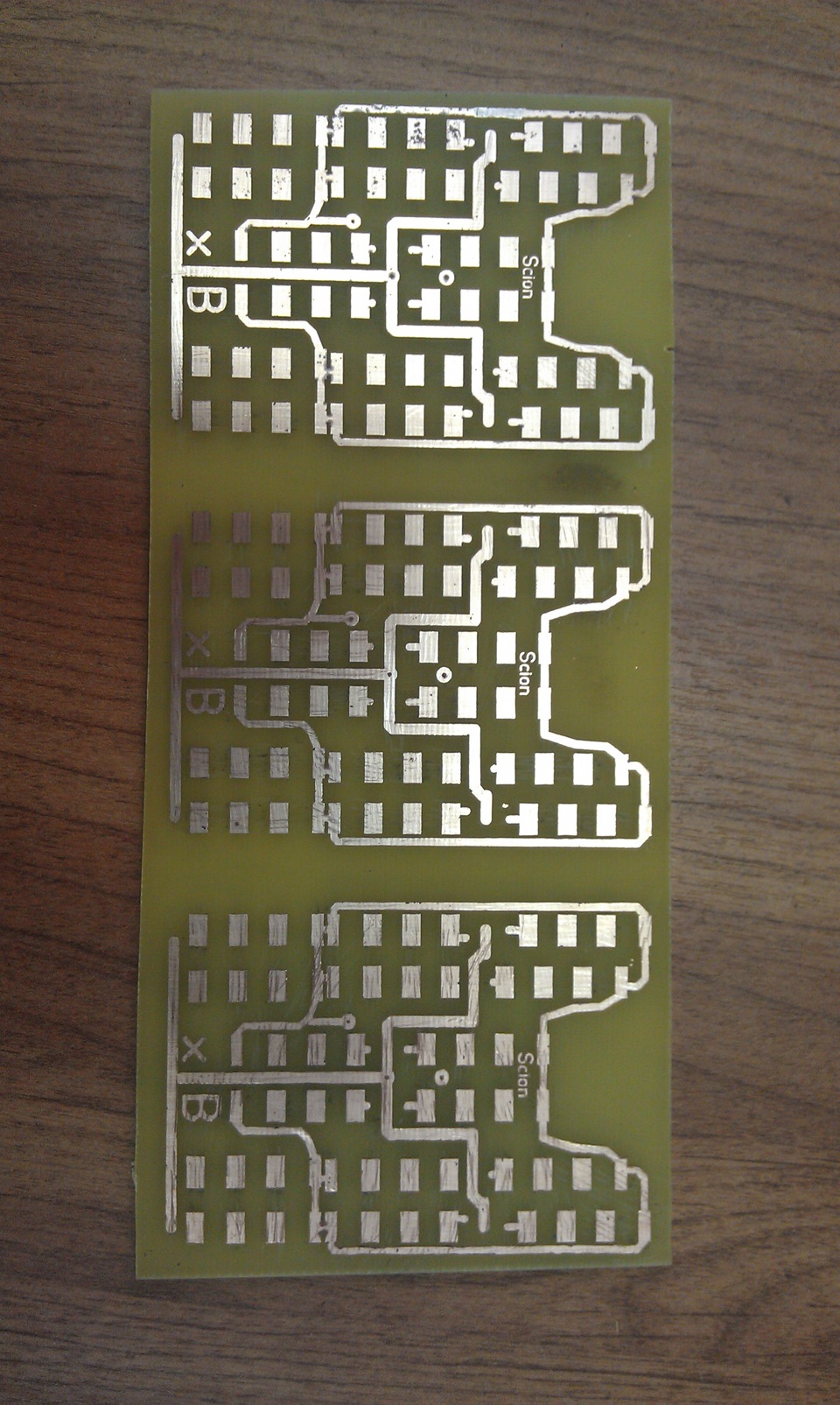

выходил такой рисунок

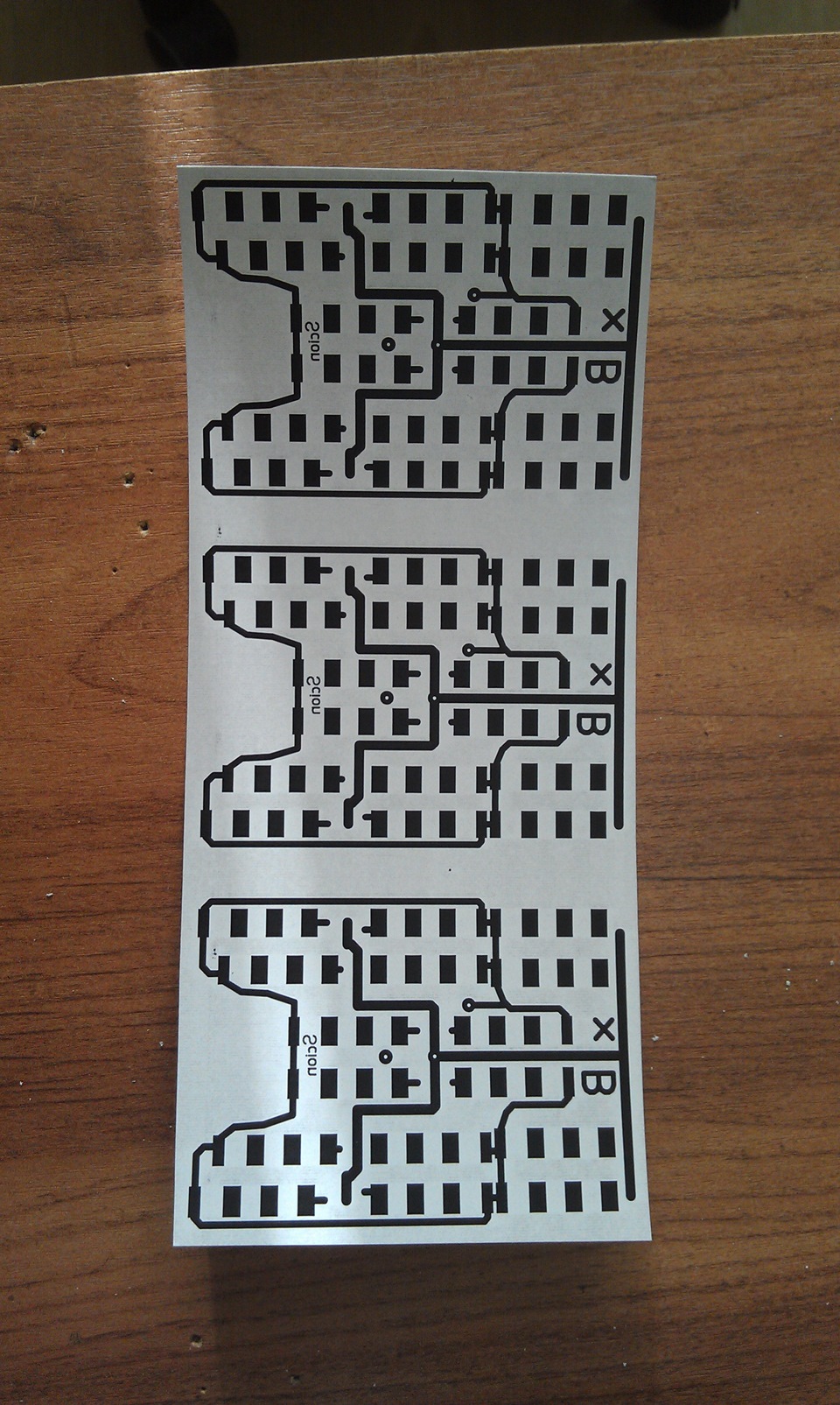

далее распечатываем этот рисунок на обычном листе бумаги, выходит на принтере подобный моему рисунок

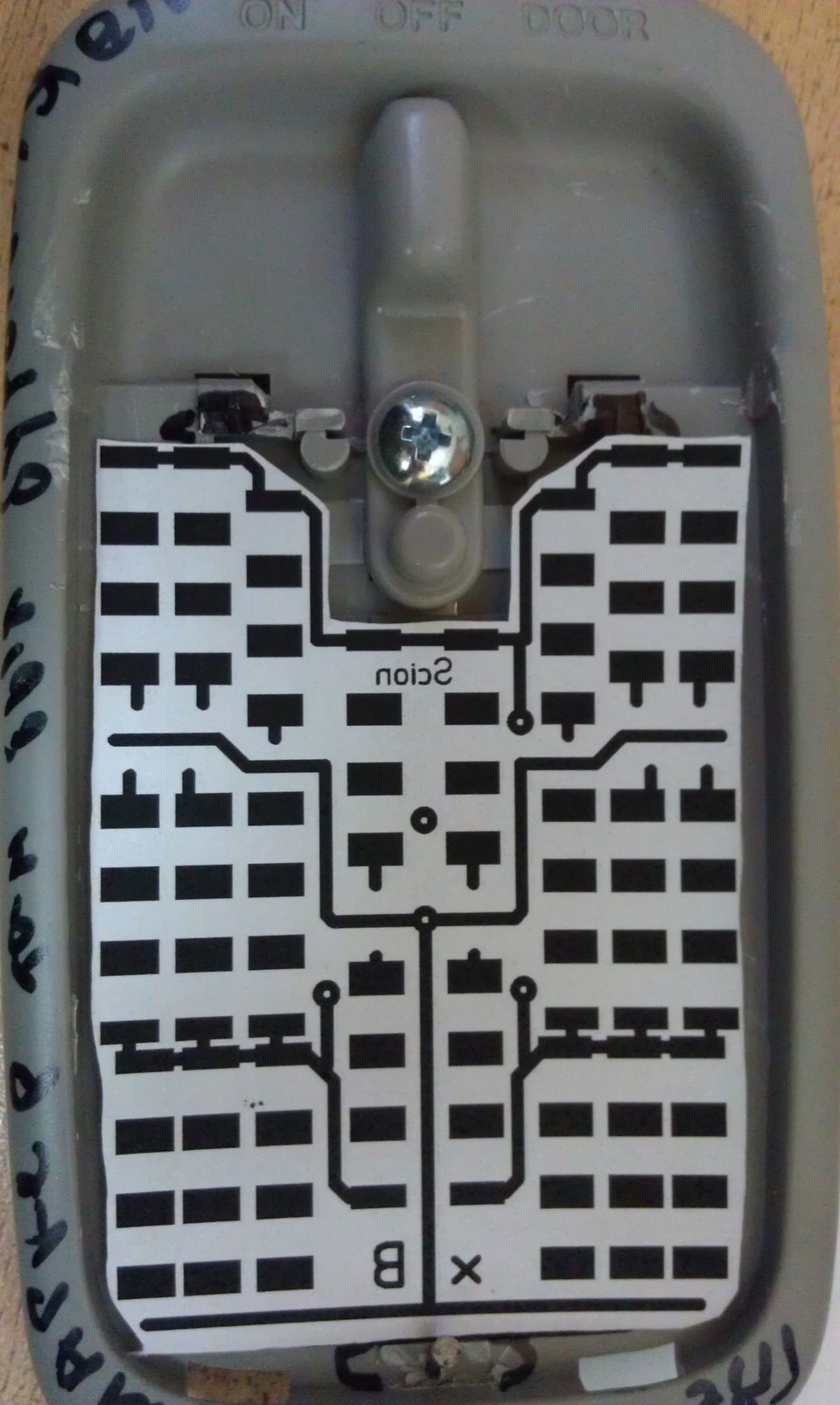

после вырезал этот рисунок и подгонял к плафону, типа этот рисунок на бумаге и есть сама плата. желательно на начальном этапе рисования определить масштаб платы распечатанным рисунком.

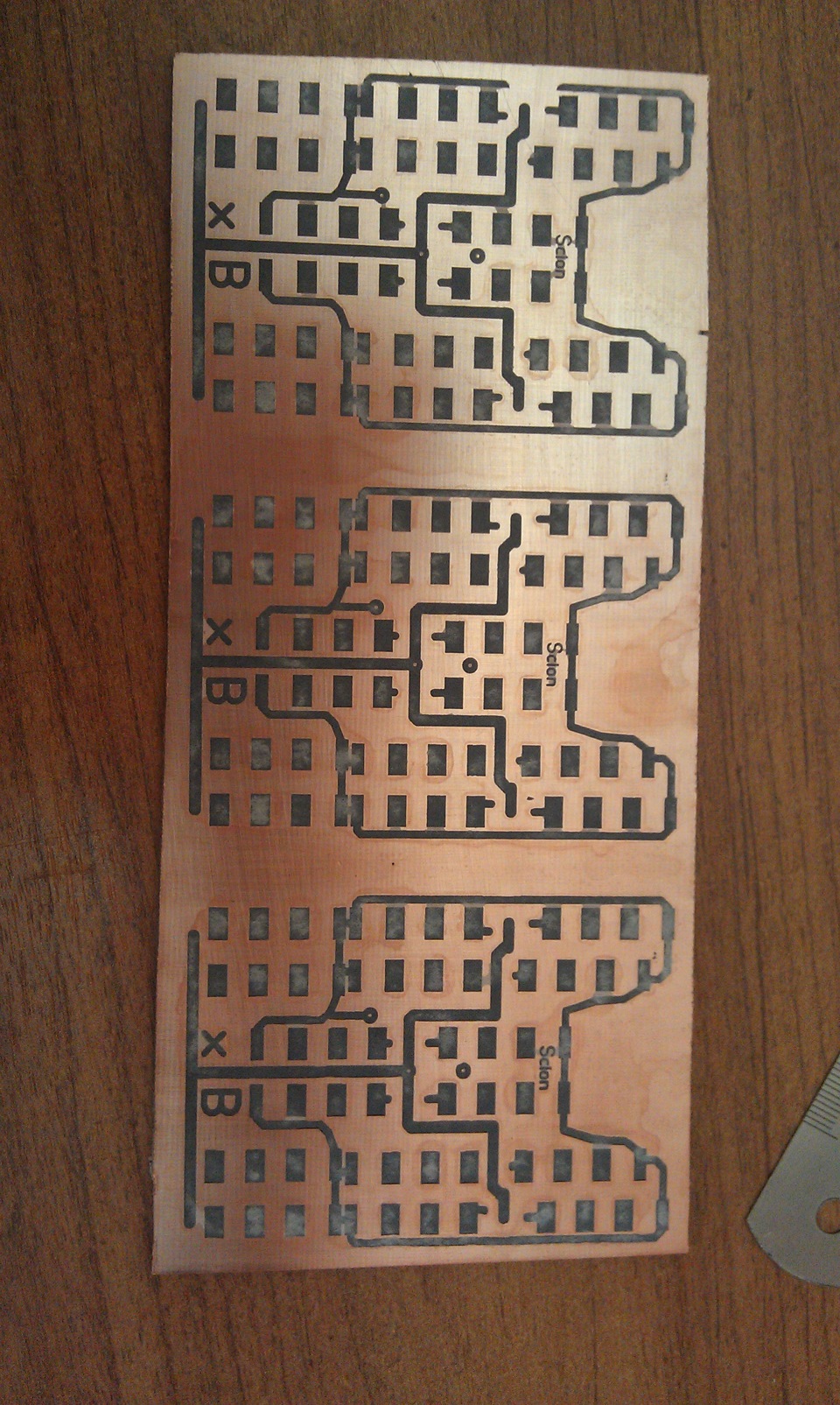

одним листом я не обходился.

после того как вы добились необходимого результата распечатайте на фотобумаге лазерным принтером с максимальными настройками для печати, т.е. качество печати максимальное.

необходимо подготовить поверхность фольги текстолита. я начинал с ластика, после купил себе гравер Sturm, типа аналог Dremel но дешевле в 2,5 раза

у него в наборе и были насадки для шлифовки, резки и т.п. шлифанул фольгу, обезжирил ее.

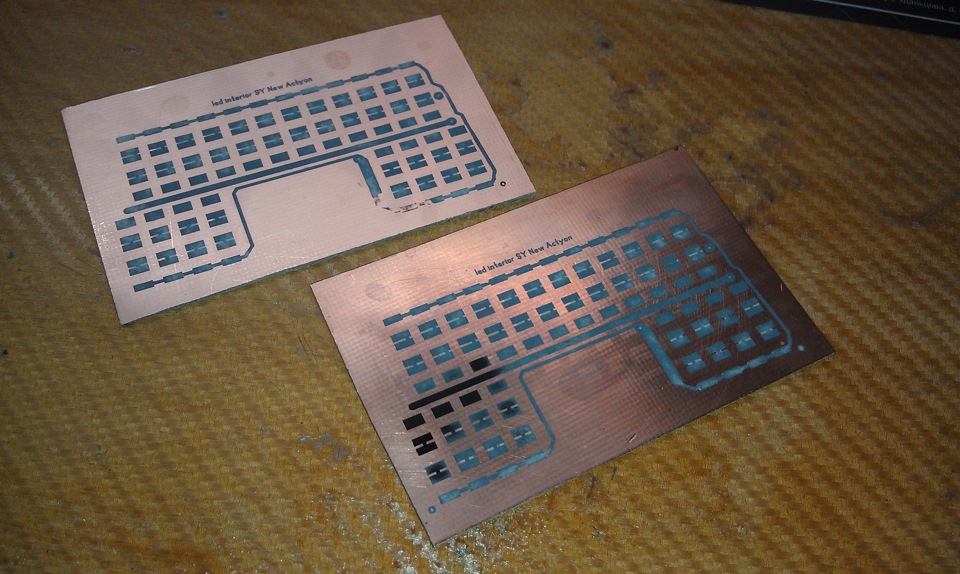

разогрел утюг. на подготовленный текстолит наложил рисунок и стал проглаживать. желательно начать с одного конца листа а противоположный держать пальцами чтобы не соскользнул. необходимо тщательно проглаживать бумагу чтобы все элементы рисунка пропечатались на текстолите.

после этого можно подождать пару минут чтобы текстолит остыл и можно нести его под воду, теплу. подержать под струей воды и начинать легкими движениями пальцев рук скатывать бумагу,

если вдруг, вы заметили что где то оборвали дорожку, ничего страшного продолжайте снимать бумагу. после сушки платы можно подрисовать дорожку либо лаком, либо перманентным маркером. ну а если вы все таки накосячили, значит косяк пошел изначально с момента проглаживания бумаги. чем нибудь придется снимать порошок и повторять процесс нанесения рисунка на текстолит заново!

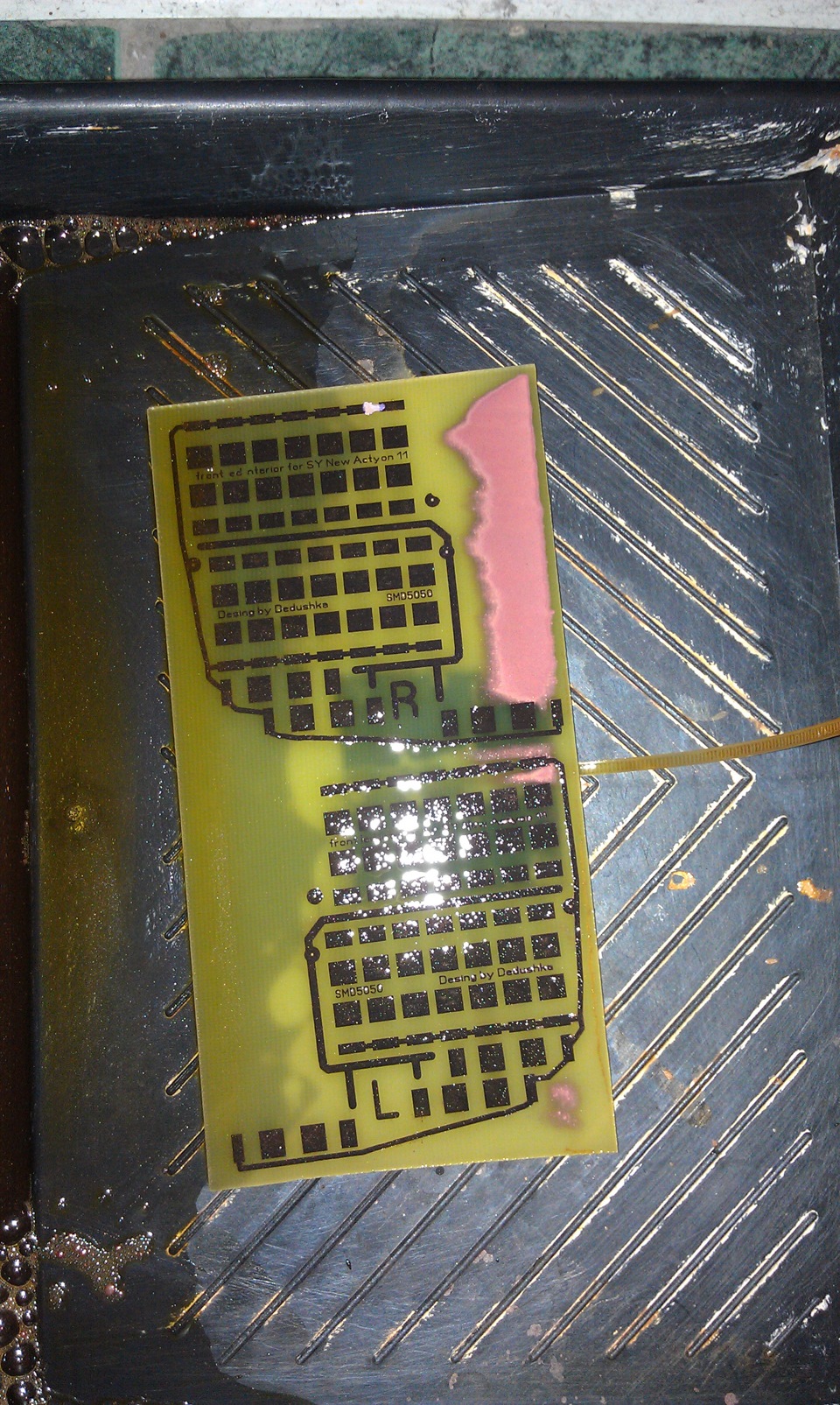

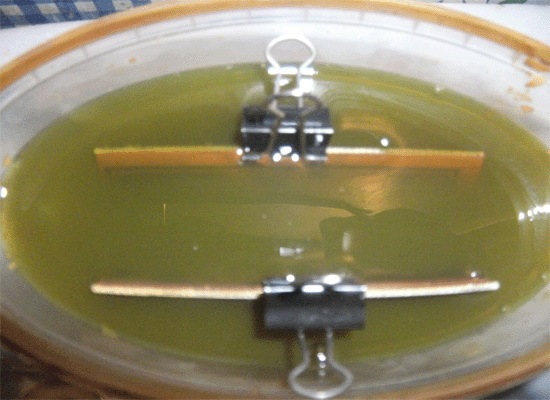

после того как лак или маркер подсох (в случае обрыва дорожки), да и как сама плата подсохла разводим хлорное железо в воде. я разводил в 400мл воды 150гр хлорного железа. размешивал пластиковой палочкой! ни в коем случае не металлической. будьте аккуратны, при взаимодействии хлорного железа с водой выделяется едкий и не совсем благоприятный дым. в ходе реакции происходит обильное выделение тепла. на на подготовленный текстолит с обратной стороны приклеивал капроновую стяжку изолентой, просто ничего не было под рукой и опускал в этот раствор. периодически необходимо шевелить плату, для того чтобы реакция шла как положено не медленно. конечно стоит посматривать, что там происходит. процесс не быстрый, в зависимости от концентрации раствора продолжительность может быть около часа.

в ходе процесса заметите как фольга растворяется

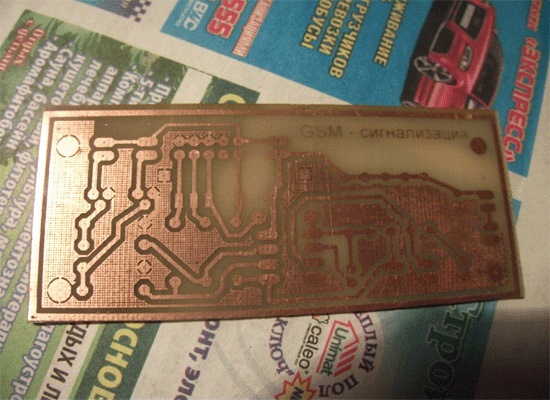

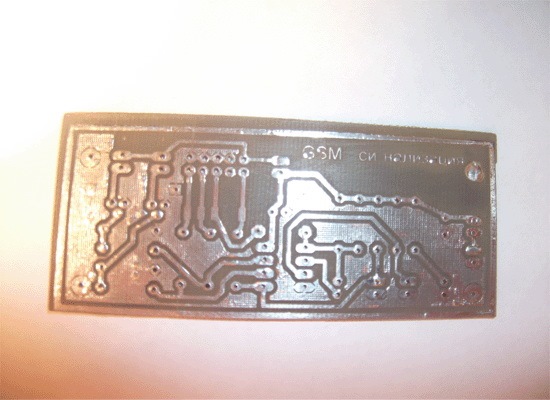

ждете пока вся фольга сойдет, после этого вынимаете из ванночки свою плату, обмываете в воде, сушите чем нибудь не сильно острым снимаете черный порошок от принтера, у меня для этого удобная отвертка для гравера.

можете пролудить платку сразу

, либо после того как вырежете по форме.

вот тут тема про старый текстолит: СТАРЫЙ ОБЫЧНО ТЕМНОГО ЦВЕТА, ТИПА ФИКАЛИЙ С ПЯТНАМИ. СВЕЖИЙ РОЗОВОГО ЦВЕТА КАК У МЕНЯ. ТАК ВОТ КАК НАЧНЕТЕ ЛУДИТЬ ПЛАТУ, У СТАРОГО ТЕКСТОЛИТА ОТ НАГРЕВА ОТХОДИТ ФОЛЬГА И ВСЕ ВАШИ ТРУДЫ КОТУ ПОД ХВОСТ!

после этого вырезаете плату, я опять же для этого использую гравер с соответствующей насадкой. обрезаю лишнее. накладываю бумажный трафарет и начинаю подгонять плату к необходимому размеру и контуру, опять же используя гравер с соответствующей насадкой.

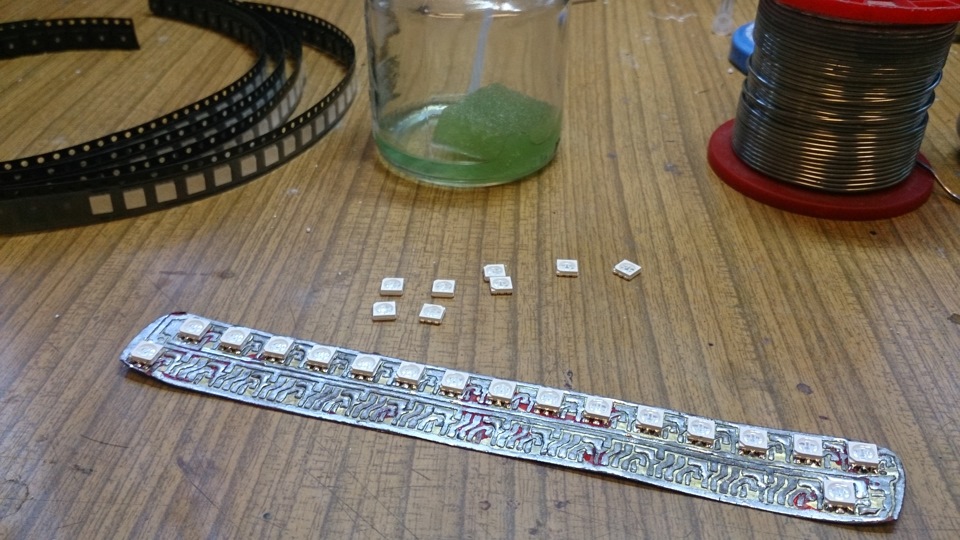

после того как все готово, напаиваем светодиоды, диоды, резисторы, стабилизаторы и т.п. мелочь.

13beast › Блог › Печатные платы делаем сами своими руками. Технология ЛУТ.

Здравствуйте, дорогие читатели блога. Сейчас на улице замечательная погода, а у меня прекрасное настроение. Сегодня я хочу вам рассказать о том, как можно изготовить качественные печатные платы в домашних условиях.

Не спорю, что в сети информации на эту тему очень много и, наверное, на каждом радиолюбительском сайте есть описание ЛУТовской технологии. Но из всех этих вариантов я выбрал один, который позволяет мне делать действительно качественные печатные платы не уступающие заводским. В этом варианте нет каких-либо тонкостей способных повлиять на результат. Именно этим методом я хочу с вами поделиться.

Вообще метод изготовления печатных плат с помощью лазерного утюга не сложен. Его суть заключается в способе нанесения защитного рисунка на фольгированный текстолит.

В нашем случае защитный рисунок мы сначала с помощью принтера выводим на фотобумагу, глянцевую ее сторону. Затем в результате нагрева утюгом, размягченный тонер прижаривается к поверхности текстолита. Подробности сего действа читайте далее…

Для изготовления платы по технологии ЛУТ нам понадобится:

фольгированный текстолит (одно- или двухсторонний)

лазерный принтер

утюг

ножницы по металлу

глянцевая фотобумага (Lomond)

растворитель (ацетон, спирт, бензин и т.д.)

наждачная бумага (с мелким абразивом, нулевка вполне подойдет)

сверлилка (обычно моторчик с цанговым патроном)

зубная щетка (очень нужная вещь, не только для здоровья зубов)

хлорное железо

собственно сам рисунок платы нарисованный в Sprint-Layout

Берем в руки ножницы по металлу и вырезаем кусок текстолита по размеру нашей будущей печатной платы. Раньше я резал текстолит ножовкой по металлу, но это, оказалось, по сравнению с ножницами не так удобно, да и пыль текстолитовая очень докучала.

Полученную заготовку печатной платы хорошенько шкурим наждачной бумагой – нулевкой до появления равномерного зеркального блеска. Затем смачиваем кусочек ткани ацетоном, спиртом или каким еще растворителем, тщательно протираем и обезжириваем нашу плату.

Наша задача очистить нашу плату от окислов и “потных рук”. Само собой после этого стараемся руками нашу плату не трогать.

Подготовка рисунка печатной платы и перенос на текстолит.

Нарисованный заранее рисунок печатной платы, мы распечатываем на фотобумагу. Причем в принтере отключаем режим экономии тонера, а рисунок выводим на глянцевой стороне фотобумаги.

Теперь достаем из-под стола утюг и включаем в сеть, пускай нагревается. Свежераспечатанный лист бумаги ложим на текстолит рисунком вниз и начинаем проглаживать утюгом. С фотобумагой, в отличие от кальки, подложки от самоклейки церемониться не нужно, “елозим” утюгом до начала пожелтения бумаги.

Здесь можно не бояться передержать плату, или переборщить с давлением. После берем этот бутерброд с прижаренной бумагой и несем его в ванную. Под струей теплой воды подушечками пальцев начинаем скатывать бумагу. Далее берем в руки заготовленную зубную щетку и хорошенько проходим ею по поверхности платы. Наша задача содрать белый меловой слой с поверхности рисунка.

Просушиваем плату и под яркой лампой хорошенько проверяем.

Зачастую меловой слой сдирается с первого раза зубной щеткой, но бывает, что этого оказывается недостаточно. В этом случае можно воспользоваться изолентой. Белесые волокна налипают на изоленту оставляя нашу платку чистой.

Для приготовления травящего раствора нам понадобится хлорное железо FeCL3.

Этот чудо порошок в нашем радиомагазине стоит около 50р. Наливаем в неметаллическую посудину воды и засыпаем туда хлорного железа. Обычно на три части воды берут одну часть FeCL3. Далее погружаем в посудину нашу плату и даем ей время.

Время травления зависит от толщины фольги, температуры воды, свежести приготовленного раствора. Чем горячее раствор, тем быстрее пройдет процесс травления, но в тоже время в горячей воде есть вероятность повредить защитный рисунок. Также процесс травления ускоряется при помешивании раствора.

Некоторые приспосабливают для этого “бульбулятор” от аквариума или же крепят вибромоторчик от телефона. Вытравленную плату вынимаем и промываем под струей воды. Травящий раствор сливаем в баночку и прячем под ванну, главное чтоб жена не увидела.

Этот раствор нам еще потом пригодится. Вытравленную платку очищаем от защитного слоя тонера. Я для этого применяю ацетон, но вроде как спиртом или бензином тоже не плохо получается.

Вытравленная и очищенная плата нуждается в сверловке, так как не всегда есть возможность применения поверхностного монтажа. Для сверления платы у меня припасена небольшая сверлилка. Она представляет собой моторчик типа ДПМ с насаженным на вал цанговым патроном. Брал я его в радиомагазине за 500р. Но думаю можно применить для этого любой другой моторчик, например от магнитофона.

Сверлим плату острым сверлом, стараясь сохранять перпендикулярность. Перпендикулярность особенно важна при изготовлении двусторонних плат. Кернение отверстий под сверловку нам не требуется, так как отверстия в фольге образовались при травлении автоматически.

Проходимся по плате шкуркой нулевкой, снимая заусенцы после сверловки, и готовимся к лужению нашей платы.

Я стараюсь залуживать свои платы, и делаю это по нескольким причинам:

Залуженная плата более стойка к коррозии, и через год вы не увидите следов ржавчины на вашем устройстве.

Слой припоя на печатном рисунке увеличивает толщину токопроводящего слоя, так снижается сопротивление проводника.

На предварительно залуженную плату легче напаивать радиодетальки, подготовленные поверхности способствуют качественной пайке.

Обезжириваем плату и очищаем от окисла. Воспользуемся ацетоном, а затем буквально на секунду обмакнем в раствор хлорного железа. Порозовевшую плату обильно красим флюсом. Далее достаем паяльник помощнее и, набрав небольшое количество припоя на жало, быстрыми движениями проходимся по дорожкам нашего печатного рисунка. Остается только пройтись немного наждачной бумагой по рисунку, и получаем в результате красивую, блестящую платку.

Ну что же, вот мы и познакомились со способом изготовления печатных плат своими руками в домашних условиях.

Так что создавайте свои устройства, делайте печатные платы, а технология ЛУТ будет вам в помощь.

Сообщества › Светодиодный Тюнинг › Блог › Изготовление тонкой (0.25 мм.) печатной платы для катафот.

Приветствую Вас.

Началось все с того, что захотел заLEDить катафоты, которые находятся в заднем бампере моего авто. Такие катафоты стоят на многих тойотах, номер запчасти 81910-21050.

После вскрытия катафота стало ясно, что зазор между корпусом и отражателем слишком мал, хотя я до последнего надеялся что это не так. Туда в самый раз помещается светодиод smd 5050, высота которого равна 1.5 мм. Но этот светодиод должен еще припаяться к чему-то. Вот тут и начались размышления. Может конечно и есть в продаже очень тонкий стеклотекстолит или его заменяющие материалы, не знаю. Даже не полез в ин-т, в поисках идеи для решения данной задачи. Хотелось самому что-то сотворить.

Сразу скажу, было много неудачных попыток из-за не отработанной технологии, на ошибках научился и в итоге получилось не плохо.

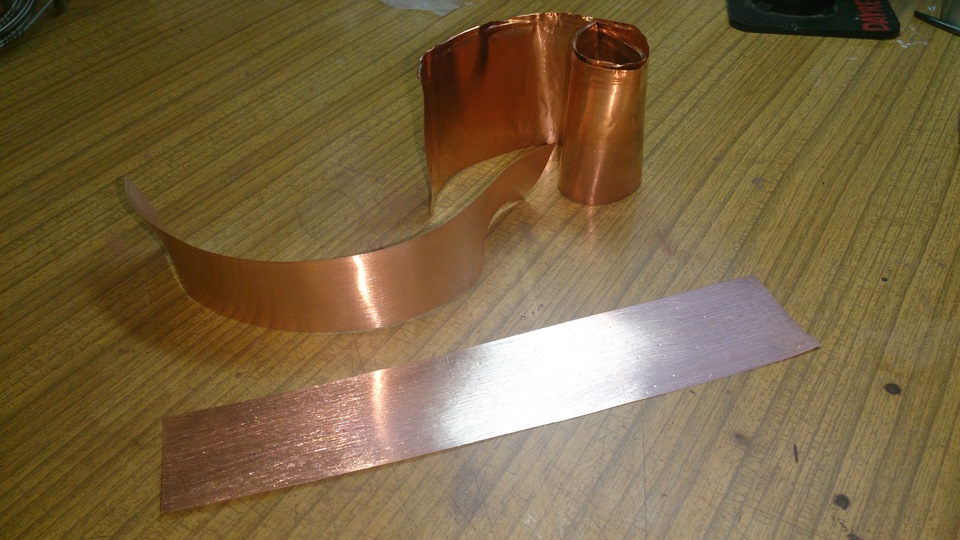

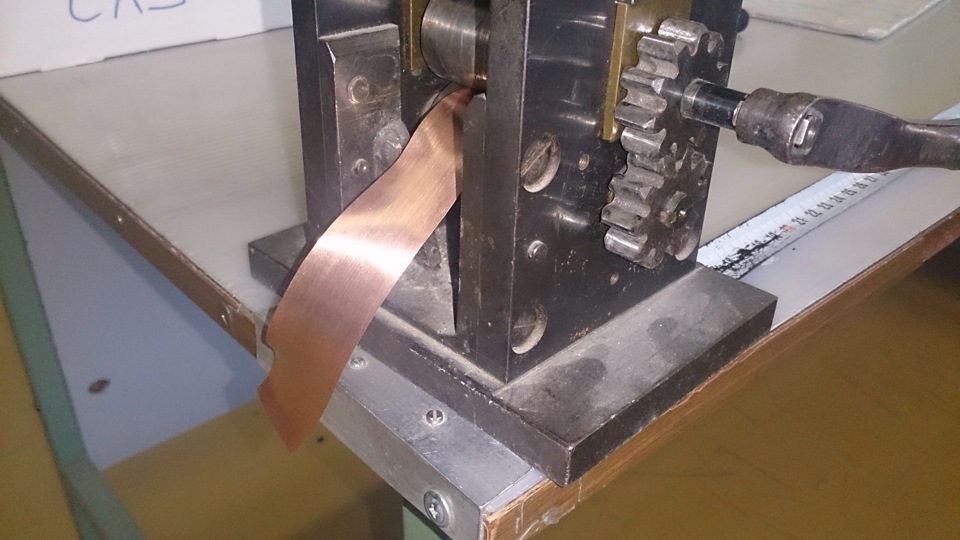

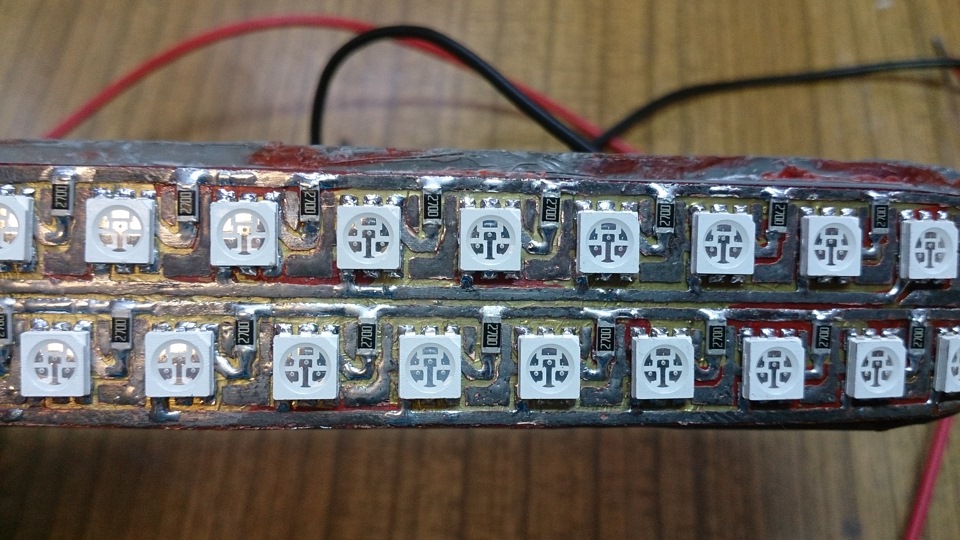

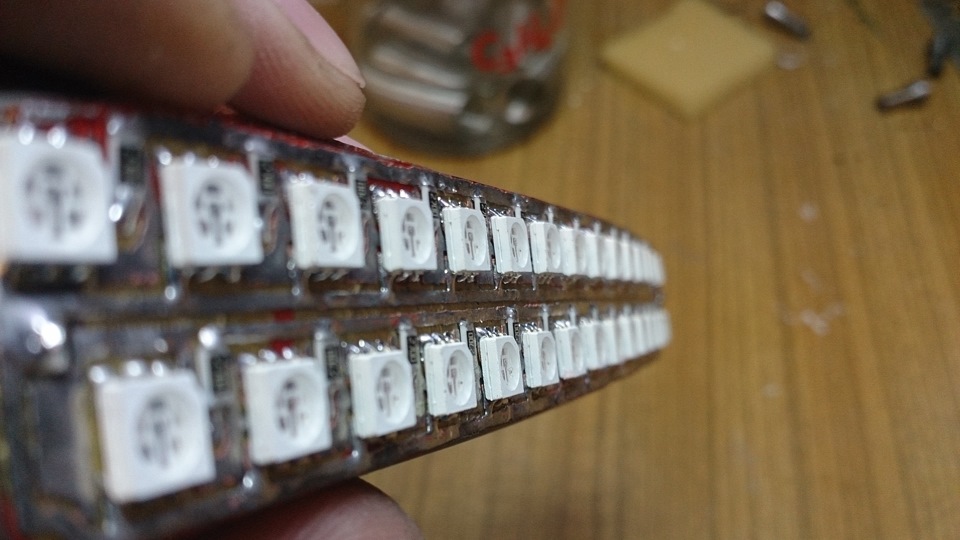

Была взята медная фольга, толщиной

Вырезаем заготовки с припуском по 5 мм. с каждой стороны. Решил еще чуть утонить и заодно отрихтовать в прокатной машинке. После надо отпустить металл, вернуть пластичность, для этого прокалил полоски меди газовой горелкой. Затем зачищаем наждачной бумагой от окалины до блеска с двух сторон. Толщина фольги теперь 0,095 мм.

Наш токопроводящий слой платы готов. Обезжириваю ацетоном с двух сторон (другого нет, еще спирт под рукой, также ацетоном смывают тонер после травления и уверен, что он лучше всех справляется с этим ).

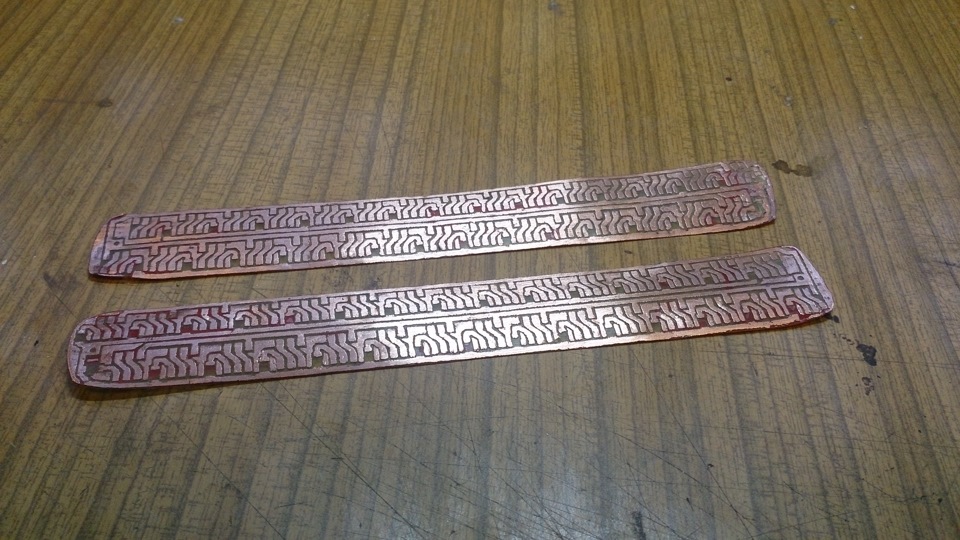

Потом методом ЛУТ переносим, предварительо нарисованную в программе Sprint-layout (или в любой другой) нашу схемку.

На обратную сторону заготовок нанес клей, обернул каждую в полиэтиленовую пленку и положил под груз, при этом важно, чтобы будущие платы лежали ровно, без изгибов.

15 мин. Моем, сушим. Дополнительно на заднюю сторону наклеил алюминиевый скотч, для дополнительной прочности, жесткости (хотя это и не требуется) и для хоть какого-то рассеивания тепла от нагрева светодиодов. Тонер побоялся смывать ацетоном, не знаю как поведет себя клей, просто зачистил мелкой наждачкой до блеска.

Лудил сплавом розе, но паяльником(140 градусов). Толщина луженой платы составила 0,25 мм. +/- 0,02 мм.

Потом прозванивал всю плату на выявление замыканий между рядом стоящих токоведущих дорожек. Так как зазоры между ними маленькие (относительно ЛУТ)проверка оказалась не напрасной, несколько коротышей было выявлено.

Светодиоды и резисторы паял при 280 градусах, отслоений медных дорожек от клеевого основания или намека на это не замечено.

Подпайка питающих проводов =>проверка работоспособности=> радуемся результату😁 =>испытание (светодиоды светились в течение нескольких часов при токе, близком к максимальному, при этом плата периодически подвергалась различным изгибам, в результате чего был выявлен непропай одного светодиода) =>упаковка в корпус катафота => монтаж в авто => еду довольный за рулем.

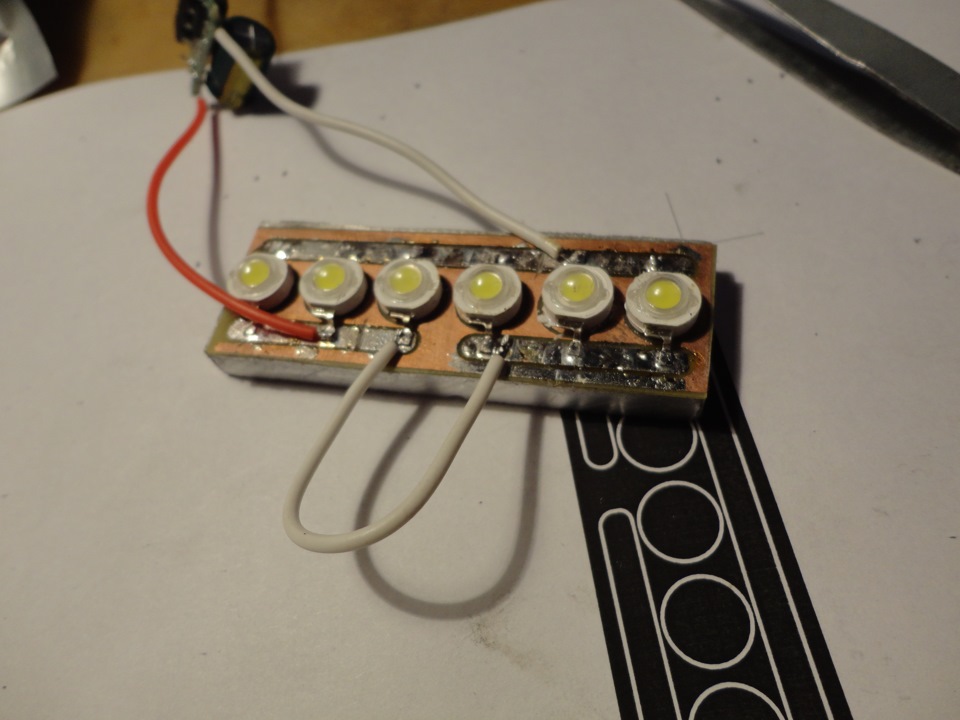

Сообщества › Светодиодный Тюнинг › Блог › мой рецепт фольгированного алюминия

как известно у светодиодов две проблемы это питание и охлаждение

с питанием вроде все понятно а вот вопрос охлаждения при использовании более менее мощных светодиодов мучает многих

идеальный вариант в данном случае это фольгированный алюминий но у нас достать его проблематично потому было решено сварганить его самому и какого нужно размера

для этого нам понадобится:стеклотекстолит фольгированый обыкновенный радиатор от компьютера или чего нибудь другого с ровной поверхностью

любым удобным способом и крайне аккуратно острым тонким широким ножом расслаиваем стеклотекстолит получая очень тонкую

(у меня получилось пол миллиметра) печатную плату. после чего вырезаем радиатор по форме готовой печатной платы выравниваем поверхности широким напильником и тонким слоем супер пупер клея склеиваем их

вуаля вы получили фольгированый алюминий необходимой вам теплоотводности и размера

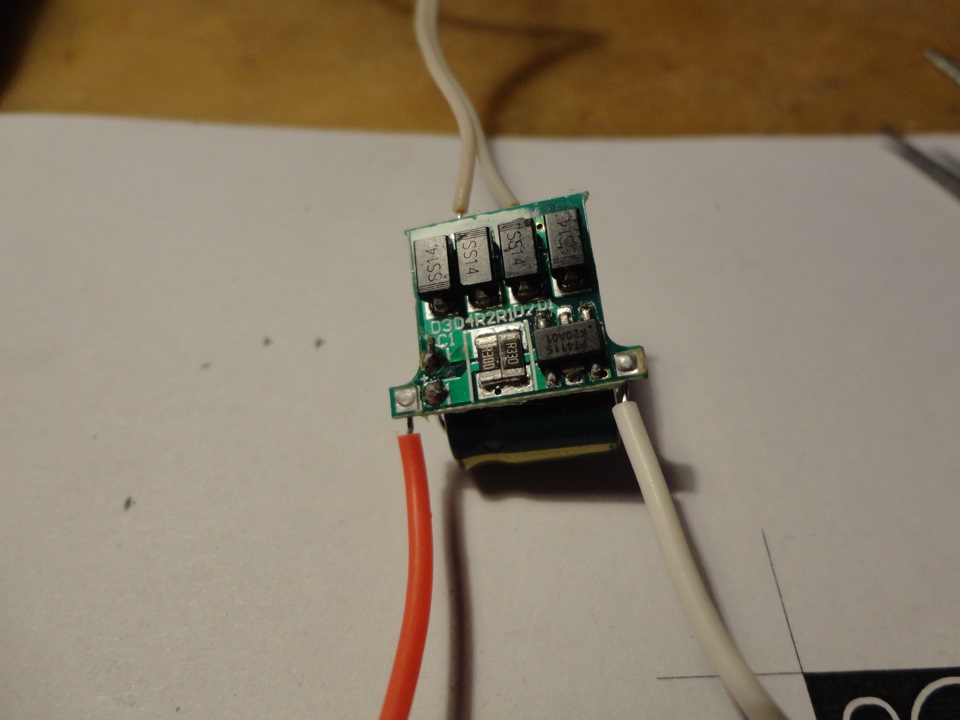

на нем я собрал прообраз ходовых огней подключил к простенькому стабилизатору

и сейчас испытываю всё это дело от стенда за пол часа работы радиатор нагрелся примерно до 40 градусов и светодиоды тоже (рука спокойно терпит)

Комментарии 101

«идеальный вариант в данном случае это фольгированный алюминий». Ребята давайте выражатся точнее. Идеальный вариант фольгированная медь.

А разве выпускают фольгированную медь?

Может и нет, но ведь статья не про ВЫПУСКАЕМЫЕ, а про то, как сделать. Ну и фольгированная медь нужна достаточно редко — обычно мощные светодиоды, с которыми алюмяха не справляется, идут с механическим крепежом к радиатору, а не для пайки.

Для такого типа светодиодов делается по другому!)))

Отрисовывается плата (0,5-2мм текст) и серединка под светодиод вырезается(на твоей плате круги)!

Светики приклеивают непосредственно на радиатор теплопроводящим клеем, а дорожки припаиваются к текстолиту!)))

этой записи уже полтора года я на заводской фольгированный люминь перешел а для начинающих впринципе неплохой вариант

Возраст этой записи видел!)))

этой записи уже полтора года я на заводской фольгированный люминь перешел а для начинающих впринципе неплохой вариант

а где вы берете этот заводской фольгированный люминь?

доброе утро, подскажи плиз если взять вот такие диоды ru.aliexpress.com/item/50…-Heatsink/1413127949.html + к ним вот такие линзы 5 град. ru.aliexpress.com/item/50…8.html?detailNewVersion=2 и все это дело за питать вот эти ru.aliexpress.com/item/3-…5.html?detailNewVersion=2

для ДХО пойдет этот набор? ну к диодам я бы тоже еще добавил алюминиевую шину!

приветствую это самый стандартный набор но лучше всё таки поставить токо ограничитель на лм317 и поменьше ток выставить потому что это давят 650 ма а надо максимум 300 что бы неперегревались

можно по подробнее про регулятор

Какой именно регулятор? Может стабилизатор?

Про него сказать толком ничего не могу заказывал у китайцев рассчитан на три трехваттных светодиода и 12 вольт используется в бытовых лампах

все супер, я вот единственное не могу понять, а тут резисторы не нужны получается и на какое напряжение рассчитано? я там понимаю что тут схема последовательно 3 пары так? ско

Вполне можно, хотя 0,5мм это все-же много. А просто тонкого текстолита в ваших краях нет? Например, у нас 0,1мм текстолит есть.

У нас вообще ничего нет текстолит и тот пришлось у ускоглазиков заказывать а у них только полуторомиллиметровый смог найти

Ну так тем более, закажи алюминий, пусть будет.

Полутоомилиметровый то стеклотекстолит а алюминий у них только в готовых радиаторах которые у меня валяются 50 штук

Вполне можно, хотя 0,5мм это все-же много. А просто тонкого текстолита в ваших краях нет? Например, у нас 0,1мм текстолит есть.

ни че се, 0.1мм))))) у нас город не маленький, ну нос тоньше 1,5 ненайти. 0, 3 заказывал с москвы.

Дим, ответь пожалуйста в личку!

Сам случайно увидел, парень передо мной покупал. А так, тоже возят только 1,5мм. Скажем, 1, 0,5мм нету.

повезло, у мене нету((((

Вполне можно, хотя 0,5мм это все-же много. А просто тонкого текстолита в ваших краях нет? Например, у нас 0,1мм текстолит есть.

бред, маловата площадь. в свое время делал на кругляке 90мм и толщиной 5мм из алюминиевой пластины — грелись 5 одноваток так что не удержать

итого ты дал на светодиод 100 мА

убери перемычку и на светодиоде будет 200-230 мА и тогда замерь температуру)

на светодиоде 170 мА и ему более чем достаточно

с чего ты решил? сколько драйвер выдает? 620 мА?

одно, но… теплопроводный клей надо, а так потери ооочень велики, замерь разницу в температуре

после 6 часов работы стало всё очень странно даже при включенном питании можно было спокойно приложить палец к светоизлучающей поверхности а вот типа радиатор рука уже не терпела держать

Есть у меня в БЖ отчетец о том как я просверлил текстолит и вложил в отверстия медные пятачки.С одной стороны они приклеены к охлаждаемой детальке, с другой к радиатору.Вот такой вариант отводит тепло лучше фольгированного алюминия.Потому как теплового зазора нет вообще.

неспорю вариант беспроигрышный но я пока так сказать экспериментирую и проверяю пока мой вариант ведет себя вполне неплохо 6 часов полет нормальный

Да.Я прочитал что работает вариант.Ну то что он сработает в общем не удивительно.Но думаю что если тепла отвести и рассеять надо будет быстрее и больше-вот тут и начнется …

клей бф термостойкий, всяко лучше супер клея

Не бывает стабилизаторов и тока и напряжения в одной цепи-закон Ома не позволяет. Прочитай в конце, где про параллельное включение.

я в этом не шурум бурум стабилизатор расчитан на три трёхваттных светодиода ну у меня получилось три двухваттных

по всем параметрам замеренных на светодиодах жить им еще долго и ярко

вот один в один как там нарисован стоит стабилизатор и тока и напряжения

молочик! мне бы такие домашние условия!

ну как домашние

на работе по большому счету я только наклянчил алюминий и отпилил его в тисах а стенд для проверки можно с легкостью заменить автомобильным зарядным устройством

С зарядным устройством поосторожней — некоторые зарядники выдают до 25 вольт на Х/Х

При параллельном включении диодов их либо необходимо подбирать по прямому напряжению либо в каждую цепь ставить токовыравнивающие резисторы.

а чо их подбирать то они же одинаковые?7

ну и как показала практика данная схема работает уже три часа

Лавсановая пленка продается в канцелярских товарах — набор цветных пленок для детского творчества а медную фольгу при желании можно найти хотя бы на ближайшем предприятии или выписать ( применяется для экранирования обмоток в трансформаторах )

вполне возможно

когда буду собирать итоговый вариант дхо попробую так но надеюсь к тому времени придет фольгированный алюминий

Кстати, самопалом можно сделать на алюминии толщиной в 3 или 5 мм и это будет эффективней чем на заводском

можно и этот сзади попилить чуть чуть и получить неплохие ребра для охлаждения

Можно и лунок насверлить для увеличения поверхности и протравить в хлорном железе — чем зернистей поверхность тем больше площадь поверхности для охлаждения и чем темнее поверхность тем лучше рассеивание тепла

лунки тоже неплохой вариант тем более алюминий неплохо сверлится надо прикинуть где площадь выше

В принципе можно насверлить сквозных отверстий и заклепать в них штыри из толстого алюминиевого провода и будет не хреновый штыревой радиатор ( это если время свободного до фига и нечем заняться )

Если приспичило сделать самопальный фольгированный алюминий то проще на алюминий теплопроводным клеем приклеить лавсановую пленку а потом туда же наклеить медную фольгу. и весь этот бутерброд просушить в течении пары часов под прессом при температуре в 60 градусов

это надо много всего чего тупо нет в нашем захолустье а тут всё было сделано из материалов найденных в шкафу

думаю, что всё же лучше клеить сразу на радиатор или алюминиевый профиль. как показывает моя практика — приклеить на радиатор можно обычным суперклеем. серединка светодиода мажется термопастой тонким слоем, прикладывается, а периметр проливается секундным клеем. в итоге корпус самого эмиттера приклеивается к металлу. от вибраций ничего не отваливается, а при необходимости демонтировать эмиттер можно механическим воздействием, направленным параллельно поверхности, как бы сдвигая его в сторону.

а вообще лучше покупать светодиоды уже на подложке (звезда, star), а эту подложку саморезами/винтиками прижимать к радиатору через термопасту.

этих чудо радиаторов пачка лежит 50 штук как то неэстетично это пилить прикручивать да и урезаный ток недает светодиодам особо перегреваться так что данный вид охлаждения вполне справляется с поставленной задачей

думаю, что всё же лучше клеить сразу на радиатор или алюминиевый профиль. как показывает моя практика — приклеить на радиатор можно обычным суперклеем. серединка светодиода мажется термопастой тонким слоем, прикладывается, а периметр проливается секундным клеем. в итоге корпус самого эмиттера приклеивается к металлу. от вибраций ничего не отваливается, а при необходимости демонтировать эмиттер можно механическим воздействием, направленным параллельно поверхности, как бы сдвигая его в сторону.

а вообще лучше покупать светодиоды уже на подложке (звезда, star), а эту подложку саморезами/винтиками прижимать к радиатору через термопасту.

тут получается на вкус и цвет фломастеры разные.

я бы такой ерундой не страдал даже при отсутствии теплопроводящего клея.

согласен)

главное, чтобы работало безотказно)

6 параллельно соединенных диодов не самое удачное решение и очень не надежное. Кусок толстого аллюминия с большой натяжкой можно назвать радиатором.

ну соединение там смешанное последовательно три сборки по два светодиода

а кусок алюминия в данном случае исключительно тестовый но при желании сзади можно напилить прорезей тем самым повысив площадь рассеивания и получить фактически полноценный радиатор

Круто. А не боишься что при скачке медь через тонкий слой текстолита замкнет на алюминий?

скачке чего если не секрет?вроде даже у полу милиметра пробойный ток и напряжения однозначно выше 12 вольт и текущих там милиампер

Напряжения скачёк, имхо подай ради интереса вольт 20-25 без диодов напрямую. Интересно ведь выдержит или нет. Мы на прошлой работе так скотч канцелярский проверяли — проводит или нет электричество, оказалось что при 220 вольтах проводит)))) Замыкание было красота)) Дополнительная информация о диэлектрических свойствах не помешает при дальнейших разработках я думаю))

ну там стоит стабилизатор который из детского **банского позырить втыкал на 36 вольт а светодиодам хоть бы что