какая форма приобретается стальным и чугунным образцами при испытании на сжатие

Формы и размеры образцов

При испытании на сжатие пользуются образцами небольшой высоты, которые сжимают между плоскими плитами испытательной машины. При испытании приходится считаться с силами трения, возникающими между торцами образца и плитами машины, и возможностью изгиба образца. Влияние сил трения уменьшается с увеличением высоты образца, но во избежание искривления необходимо применять короткие образцы.

Для испытания установлены такие формы образцов, которые позволяют уменьшить искажение результатов испытания от изгиба.

Образец из пластических материалов при сжатии приобретает слегка бочкообразную форму из-за сил трения, между торцами образца и опорными плитами, так как силы трения препятствуют слоям, лежащим близко к опорам, расширяться в поперечном направлении. Влияние трения можно уменьшить путем смазки опорных поверхностей или применением образцов специальной формы.

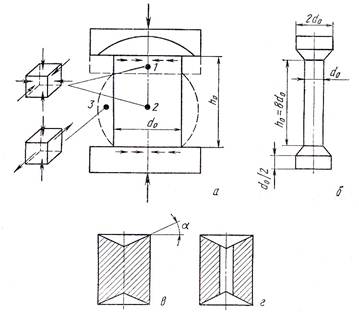

На рис.8 показан образец в виде толстостенного полого цилиндра. Сжатие образца производится коническими опорами. Угол при вершине конуса 2

Сжатие образца происходит таким образом, что цилиндрическая форма сохраняется до момента разрушения.

Для металлов применяют цилиндрическую форму образцов с соотношением длины образца l к его диаметру d от 1 до 3: l=(1…3)d. При испытании на сжатие дерева, цемента, бетона применяют образцы в виде куба. Размеры испытуемых образцов определяют в зависимости от предельной нагрузки, которую может обеспечить испытательная машина.

Испытательные машины

испытание на сжатие проводят на универсальной испытательной машине Р-10, УМ-5, Р-5, прессе ПСУ-125 и др. Предельная нагрузка на Р-10 — 100 кН, а на прессе ПСУ-125 — 1250 кН.

Пресс ПСУ-125 представляет собой установку (см. рис. 9), состоящую из нагружающего устройства 1 и пульта управления 2. Нагружающее устройство предназначено для деформирования и разрушения испытуемого образца.

Пульт управления служит для управления процессом нагружения образца и контроля за величинами нагрузок и деформаций. Пульт управления включает насосную установку и силоизмерительную головку. нагружающее устройство и пульт управления соединяются трубопроводом.

Нагружающее устройство представляет собой неподвижную раму, состоящую из станины 3 и поперечины, соединенных между собой двумя резьбовыми колоннами. По колоннам вертикально вверх и вниз движется траверса 4. Перемещение подвижной траверсы по резьбам колонн осуществляется от электродвигателя с помощью червячно-винтовой передачи и служит для установки необходимого рабочего пространства в зависимости от высоты испытуемого образца.

Управление перемещением траверсы осуществляется с помощью переключателя 5, установленного на корпусе электрошкафа.

В центральной части станины расположен цилиндр пресса, в котором перемещается плунжер. Под действием давления масла в цилиндре плунжер перемещается вверх. Подвижные части пресса опускаются вниз под действием собственного веса.

Верхняя сменная плита 7 связана с подвижной траверсой с помощью самоустанавливающейся сферической опоры, обеспечивающей осевое приложение нагрузки к образцу.

Рисунок 8. Испытание трубчатого образца на сжатие коническими опорами

Рисунок 9. Гидравлический пресс ПСУ-125

1 — нагружающее устройство, 2 — пульт управления, 3 — станина, 4 — траверса,

5 — переключатель управления траверсой, 6 — нижняя плита, 7 — верхняя плита,

8 — регулятор скорости деформирования, 9 и 10 — кнопки включения и выключения насоса, 11 — маховик, 12 — образец, 13 — выключатель

Порядок проведения испытаний

1. Перед началом испытаний изучить устройство, принцип работы и органы управления гидравлического пресса ПСУ-125.

2. Определить цену деления силоизмерительного устройства и записать её. Записать размеры образца.

3. Установить образец по центру плиты. Деревянный образец при испытании на сжатие поперёк волокон располагать обязательно так, чтобы срез поперёк волокон был направлен на исследователя.

4. Поворотом рычага 13 включить установку. Вращением маховика 8 установить нужную скорость деформирования.

5. Поворотом рычага 5 против часовой стрелки опустить верхнюю плиту на необходимую величину. Между плитой и образцом должен оставаться небольшой зазор. Сжимать образец траверсой категорически запрещено, так как это может привести к поломке механизма привода.

6. Нажатием кнопки 9 включить насос и поворотом по часовой стрелке маховика 11 перекрыть сброс масла, направив его в гидроцилиндр пресса. В случае перекашивании плит 6 и 7, включить насос кнопкой 10, отвернуть маховик 11, поворотом рычага 5 поднять верхнюю плиту и сместить в нужном направлении образец на плите.

7. Величину деформации при сжатии определяют по линейке, прикреплённой к верхней плите. При сжатии образца поперёк волокон подсчитывают, на какую величину должен был деформироваться образец, и отмечают это значение на линейке. При достижении нижней плитой этой отметки, фиксируют значение нагрузки

При сжатии чугунного образца и деревянного вдоль волокон предельная разгрузка фиксируется по стрелке силоизмерительного устройства. Она в момент разрушения образца дрогнет и несколько опадёт. В этот момент необходимо резко отвернуть моховик 11, сбросив давление масла в цилиндре с тем, чтобы не производить вторичного разрушения образца.

При сжатии стального образца предел текучести обнаружить, как правило, не удаётся, поэтому сжатие производится до усилия 100 кН.

8. Выключить насос нажатием кнопки 10, отвернуть против часовой стрелки маховик 11, поднять поворотом рычага 5 траверсу 4.

9. Вынуть образец, выключить установку поворотом рычага 13.

10. Замерить и зарисовать образец после деформации.

11. Оформить отчёт по прилагаемой форме.

Форма отчёта

Лабораторная работа №2.

1. Эскиз образца из пластического материала до и после деформации.

2. Диаграмма сжатия стали.

3. Вычисление предела текучести. Если его определить не удалось, то вычислить максимальное напряжение, испытанное образцом.

4. Эскиз образца чугуна до и после деформации.

5. Диаграмма сжатия чугуна.

6. Вычисление предела прочности чугуна на сжатие.

7. Эскизы образцов из дерева до и после разрушения.

8. Вычисление пределов прочности дерева вдоль и поперёк волокон.

9. Сравнить полученные данные со справочными (см. табл. 2,3,4).

10. Результаты испытаний занести в таблицу 1.

| Размеры образца и результаты испытаний | материал | ||

| Дерево | |||

| сталь | чугун | вдоль волокон | поперек волокон |

| Размеры поперечного сечения образца, мм | |||

| Площадь поперечного сечения образца, м 2 | |||

| Нагрузка, соответствующая текучести, кН | |||

| Наибольшая нагрузка, кН | |||

| Предел текучести или максимальное напряжение, МПа | |||

| Предел прочности, МПа |

1. Какие механические характеристики можно определить при испытании пластических материалов на сжатие?

2. Какие механические характеристики можно определить при испытании хрупких материалов на сжатие?

3. Для каких материалов испытание на сжатие имеет большое практическое значение?

4. Чем обусловлены небольшие размеры образцов при испытании на сжатие?

5. Каким способом можно уменьшить влияние сил трения между торцами образца и опорными плитами?

6. Чем отличаются первоначальные участки диаграммы сжатия чугуна от стали?

7. Чем объясняется разрушение чугунных образцов по плоскости, проходящей под углом

8. В каком направлении дерево прочнее при сжатии?

9. Можно ли довести до разрушения деревянный образец нагрузкой, направленной поперек волокон?

10. Что можно сказать о свойствах материала образца, если при испытании на сжатие он приобрел бочкообразную форму? Чем объясняется это явление?

11. Нужно ли измерять размеры поперечного сечения образца после разрушения для вычисления предела прочности?

12. Почему при испытании на сжатие применяют шаровую опору?

Таблица 2. Предел прочности при сжатии вдоль волокон для основных пород дерева, МПа

| ПОРОДА | Предел прочности |

| Сосна обыкновенная | |

| Ель обыкновенная | |

| Ель сибирская | |

| Лиственница сибирская | |

| Ясень европейский | |

| Дуб | |

| Бук | |

| Береза обыкновенная | |

| Липа мелколистная |

Таблица 3. Предел прочности чугуна при сжатии, МПа

| Марка чугуна |  |

| Сч 15 | |

| Сч 35 | |

| Сч 12-28 |

Таблица 4. Предел текучести сталей при сжатии, МПа

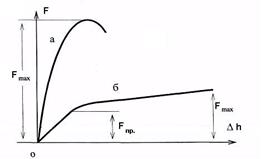

Рис. 1 Испытание стального и чугунного образцов на сжатие

3. МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ

3.1. Испытания проводятся на стандартных образцах цилиндрической формы с отношением высоты его к диаметру h/d =1…2. Проводятся предварительные измерения образцов.

3.2. Ознакомится с конструкцией и инструкцией разрывной машины ГМС-20 работающей в качестве пресса ( см. лабораторную работу №1)

3.3. Установить образец на пресс.

3.4. Установить прибор для измерения нагрузки до 200 кН (с помощью установки соответствующего противовеса).

3.5. Включить машину (выполняется преподавателем или лаборантом), довести нагрузку до разрушения образца, зафиксировать величину разрушающей нагрузки.

3.6. Осмотреть образец после разрушения и сделать эскиз.

3.7. Оформить протокол испытаний.

4. КОНТРОЛЬНЫЕ ВОПРОСЫ

4.1. Какие механические характеристики определяются при испытании пластичных и хрупких материалов на сжатие?

4.2. В чем отличие поведения пластичных и хрупких материалов при сжатии?

4.3. Чем объясняется бочкообразная форма образцов при их сжатии?

4.4. Почему образец из чугуна разрушается под углом 45°?

4.5. Какие образцы применяются для испытания на сжатие?

4.6. Какой вид имеют диаграммы сжатия пластичного и хрупкого материала?

4.7. Какие предосторожности необходимо соблюдать при проведении испытания хрупких материалов на сжатие?

ПРОТОКОЛ ЛАБОРАТОРНОЙ РАБОТЫ №3

ИСПЫТАНИЕ СТАЛИ И ЧУГУНА НА СЖАТИЕ

Исследования опытным путем поведения пластичного (стали) и хрупкого (чугуна) материала при сжатии и определение соответствующих механических характеристик

2. ИСПЫТАНИЕ НА СЖАТИЕ СТАЛЬНОГО ОБРАЗЦА.

Испытание на сжатие пластичных и хрупких материалов

1. Ознакомление с методикой проведения испытания на сжатие.

2. Изучение поведения различных материалов при сжатии.

3. Определение механических характеристик пластичных и хрупких, изотропных и анизотропных материалов при центральном сжатии.

Рис.1. Вид образцов для испытания на сжатие.

В процессе испытания образцы из различных конструкционных материалов закладываются по центру между плитами испытательного пресса (для обеспечения центрального сжатия) и постепенно медленным возрастанием нагрузки доводятся до разрушения, при этом фиксируется соответствующая разрушающая сила.

При центральном сжатии образцов в их поперечных сечениях возникают только нормальные силы F и напряжения σ, которые определяются так же, как и при растяжении:

σ =

σ = E ε.

Величины предела пропорциональности, предела текучести и

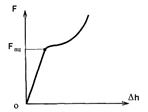

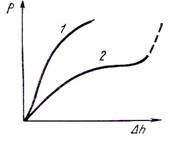

Рис.3. Типичная диаграмма сжатия образцов из низкоуглеродистой стали.

Напряжения, аналогичного пределу прочности при растяжении, в этом опыте получить нельзя, а поэтому приходится ограничиваться определением условного предела прочностиσ усл – напряжения, при котором цилиндрическая форма образца переходит в явно выраженную бочкообразную:

σусл=

где Fб — сила, при которой обнаруживается бочкообразная форма образца,

Пластичные материалы на растяжение и на сжатие работают примерно одинаково и основным видом испытания для них является испытание на растяжение, а испытание на сжатие носит вспомогательный характер.

Хрупкие материалы (чугун, бетон, кирпич и др.) лучше сопротивляются сжатию, чем растяжению и поэтому они применяются для изготовления материалов, работающих на сжатие (к примеру, у бетона предел прочности на сжатие раз в 10 больше предела прочности на растяжение). Поэтому для их расчета на прочность необходимо знать механические характеристики, получаемые при испытании на сжатие.

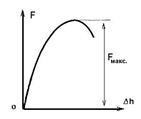

При разрушении чугунного цилиндрического образца на диаграмме сжатия (Рис.4) почти отсутствует прямолинейный участок, т.е. закон Гука выполняется лишь приближенно в начальной стадии нагружения.

Рис.4. Типичная диаграмма сжатия образцов из чугуна.

Разрушение происходит внезапно при максимальной нагрузке Fмах с появлением ряда наклонных трещин, расположенных приблизительно под углом 45 о к образующим боковой поверхности образца, т.е. по линиям действия максимальных касательных напряжений (Рис.5). Предел прочности при сжатии определяется по зависимости

σпроч =

Предел прочности чугуна на сжатие превышает предел прочности на растяжение в 4-5 раз и предел прочности на изгиб в 2 раза..

При сжатии образцов из дерева или из стеклопластика получаются резко различные результаты в зависимости от направления сжатия по отношению к волокнам материала. Такие материалы называют анизотропными.

Анизотропия (от греч. ánisos — неравный и tróроs — направление), зависимость физических свойств вещества (механических, тепловых, электрических, магнитных, оптических) от направления (в противоположность изотропии — независимости свойств от направления).

Кроме того, прочностные свойства древесины зависят от других факторов: сорта дерева, его возраста, от расстояния до сердцевины дерева, влажности, температуры и пр.

При сжатии, например, дерева вдоль волокон предел прочности в 5–10 раз больше, чем при сжатии поперек волокон.

Образец из дерева, испытываемый на сжатие вдоль волокон, до разрушения накапливает сравнительно небольшие деформации. После достижения нагрузкой наибольшего значения Fмакс начинается разрушение образца, сопровождаемое падением нагрузки (рис. 6 а).

Предел прочности в обоих случаях (Рис.7) вычисляют по формуле:

σпроч =

Хрупкие материалы при сжатии, так же как и при растяжении, разрушаются при весьма малых деформациях.

Образцы, например, из бетона при разрушении от сжатия распадаются обычно на куски, представляющие собой усеченные пирамиды, соединенные меньшими основаниями, что также объясняется влиянием трения между плитами машины и основаниями образцов (рис. 8).

Если ослабить это трение, например, смазывая парафином торцы образца, то характер разрушения бетона будет другой: образец будет разделяться на части трещинами, параллельными линии действия сжимающей силы. Разрушающая нагрузка для такого образца будет меньше, чем для образца, испытанного обычным путем, без смазки.

По полученным разрушающим силам – истинным или условным – вычисляются напряжения.

В тетради работ строятся диаграммы испытания на сжатие в координатах «нагрузка – абсолютная деформация» и делаются зарисовки образцов до и после разрушения.

При расчете конструкций необходимо учитывать особенности сопротивления растяжению и сжатию пластичных и хрупких материалов.

ИСПЫТАНИЯ НА СЖАТИЕ

Схема одноосного сжатия характеризуется большим коэффициентом мягкости (α = 2) по сравнению с растяжением (α= 0,5), поэтому испытаниям на сжатие целесообразно подвергать относительно хрупкие металлы. На практике по этим испытаниям оценивают свойства чугуна и других хрупких материалов.

Расчет нормальных и касательных напряжений при сжатии и растяжении производят аналогично. В результате пластической деформации при сжатии образец укорачивается и уширяется. Следовательно, вместо измерявшихся после растяжения δ и ψ в качестве характеристик пластичности при сжатии можно определять относительное укорочение

и относительное уширение

Линейность схем напряженного и деформированного состояния при одноосном сжатии и растяжении обуславливает близость характеристик сопротивления малым деформациям одного материала, испытываемого двумя методами. Но после перехода к существенной пластической деформации (при растяжении выше предела текучести) схема одноосного сжатия в реальных испытаниях нарушается, и фиксируемые характеристики прочностных свойств уже резко отличаются от определяемых при испытании на растяжение. Это связано с трением по опорным поверхностям образца.

Схема испытания на сжатие и геометрия используемых образцов показаны на рисунке 3. Испытания проводят на тех же машинах, что и растяжение. Образец устанавливают на опорную плиту в нижнем захвате и сжимают подвижным захватом. Для устранения перекоса образца усилие следует передавать на него с помощью какого-либо направляющего приспособления, например шарового вкладыша в верхнем захвате (рис. 3.а ).

Рисунок 3 – Схема (а) и формы образцов (б-г) для испытаний на сжатие

Это придает дополнительную условность определяемым свойствам. Поэтому стараются уменьшить силы трения на опорных поверхностях образца, что достигают обычно одним из следующих способов или их сочетанием:

1. введением различных смазок (вазелин, солидол) и прокладок (тефлон, пропитанная парафином фильтровальная бумага) между торцовыми поверхностями образца и опорными плитами;

2. использованием подкладок и образцов с конической поверхностью на торцах (рис.З.в). Углы конусности подбирают так, чтобы их тангенс был равен коэффициенту трения;

3. помимо конусности в образце делают центральное отверстие, устраняющее концентрацию напряжений у острия конуса.

Но полностью устранить контактные силы трения и обеспечить в течение всего испытания линейное напряженное состояние не удается. Это принципиальный недостаток испытаний на сжатие.

Рисунок 4 – Диаграмма сжатия разрушающегося (1) и неразрушающегося (2) образца

ГОСТ 25.503-97 Расчеты и испытания на прочность. Методы механических испытаний металлов. Метод испытания на сжатие

РАСЧЕТЫ И ИСПЫТАНИЯ НА ПРОЧНОСТЬ.

МЕТОДЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ МЕТАЛЛОВ

МЕТОД ИСПЫТАНИЯ НА СЖАТИЕ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

1 РАЗРАБОТАН Воронежской государственной лесотехнической академией (ВГЛТА), Всероссийским институтом легких сплавов (ВИЛС), Центральным научно-исследовательским институтом строительных конструкций (ЦНИИСК им. Кучеренко), Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ВНИИНМАШ) Госстандарта РФ

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 12-97 от 21 ноября 1997 г.)

За принятие проголосовали:

Наименование национального органа по стандартизации

Госстандарт Республики Казахстан

Главная государственная инспекция Туркменистана

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 30 июня 1998 г. № 267 межгосударственный стандарт ГОСТ 25.503-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1999 г.

4 ВЗАМЕН ГОСТ 25.503-80

Расчеты и испытания на прочность.

Методы механических испытаний металлов

МЕТОД ИСПЫТАНИЯ НА СЖАТИЕ

Design calculation and strength testing. Methods of mechanical testing of metals.

Method of compression testing

Дата введения 1999-07-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает методы статических испытаний на сжатие при температуре

Механические характеристики, кривая упрочнения и ее параметры, определяемые в настоящем стандарте, могут быть использованы в случаях:

— выбора металлов, сплавов и обоснования конструктивных решений;

— статистического приемочного контроля нормирования механических характеристик и оценки качества металла;

— разработки технологических процессов и проектирования изделий;

— расчета на прочность деталей машин.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 1497-84 Металлы. Методы испытания на растяжение

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18957-73 Тензометры для измерения линейных деформаций строительных материалов и конструкций. Общие технические условия

ГОСТ 28840-90 Машины для испытаний материалов на растяжение, сжатие и изгиб. Общие технические требования

3 ОПРЕДЕЛЕНИЯ

3.1 В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1.1 диаграмма испытаний (сжатия): График зависимости нагрузки от абсолютной деформации (укорочения) образца;

3.1.2 кривая упрочнения: График зависимости напряжения течения от логарифмической деформации;

3.1.3 осевая сжимающая нагрузка: Нагрузка, действующая на образец в данный момент испытания;

3.1.4 условное номинальное напряжение s : Напряжение, определяемое отношением нагрузки к начальной площади поперечного сечения;

3.1.5 напряжение течения s s : Напряжение, превышающее предел текучести, определяемое отношением нагрузки к действительной для данного момента испытаний площади поперечного сечения образца при равномерном деформировании;

3.1.7 предел упругости при сжатии

3.1.8 предел текучести (физический) при сжатии

3.1.9 условный предел текучести при сжатии

3.1.10 предел прочности при сжатии

4 ФОРМА И РАЗМЕРЫ ОБРАЗЦОВ

4.2 Тип и размер образца выбирают по таблице 1.

Начальный диаметр цилиндрического образца d0, мм

Начальная толщина призматического образца а0, мм

Рабочая (начальная расчетная) высота образца h( h0)*, мм

Модуль упругости, предел пропорциональности

Предел пропорциональности, предел упругости

Определяют по приложению А

Физический предел текучести, условный предел текучести. Построение кривой упрочнения до значений логарифмических деформаций

Построение кривой упрочнения

Толщину и высоту буртика определяют по приложению А

** Для построения кривых упрочнения применяются только цилиндрические образцы.

4.3 Места вырезки заготовок для образцов и направление продольной оси образцов по отношению к заготовке должны быть приведены в нормативном документе на правила отбора проб, заготовок и образцов на металлопродукцию.

4.4 Образцы обрабатывают на металлорежущих станках. Глубина резания при последнем проходе не должна превышать 0,3 мм.

4.5 Термическую обработку металлов следует проводить до финишных операций механической обработки образцов.

4.6 Погрешность измерения диаметра и размеров поперечного сечения призматического образца до испытания не должна быть более, мм:

Измерение диаметра образцов до испытания проводят в двух взаимно перпендикулярных сечениях. Результаты измерений усредняют, вычисляют площадь поперечного сечения образца, округляя в соответствии с таблицей 2.

Площадь поперечного сечения образца, мм 2

Св. 20 до 100 включ.

4.7 Погрешность измерения высоты образца до испытания не должна быть более, мм:

5 ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ И АППАРАТУРЕ

5.1 Испытания проводят на машинах сжатия всех систем и машинах растяжения (зона сжатия), отвечающих требованиям настоящего стандарта и ГОСТ 28840.

5.2 При проведении испытаний на сжатие испытательная машина должна быть оснащена:

5.2.1 Тензометры должны соответствовать требованиям ГОСТ 18957.

5.2.2 Суммарная погрешность измерения и регистрации перемещений с самопишущим прибором абсолютной деформации D h не должна превышать ± 2 % измеряемой величины.

5.2.3 Самопишущий прибор должен обеспечивать запись диаграммы F ( D h ) со следующими параметрами:

— высотой ординаты диаграммы, соответствующей наибольшему предельному значению диапазона измерения нагрузок, не менее 250 мм;

— масштабами записи по оси абсолютной деформации от 10:1 до 800:1.

5.2.4 Цена деления шкал измерительных приборов и инструмента при измерении конечной высоты образца h к не должна превышать, мм:

5.2.5 Погрешность измерения конечного диаметра образца и размеров поперечного сечения призматического образца не должна быть более, мм:

6 ПОДГОТОВКА И ПРОВЕДЕНИЕ ИСПЫТАНИЙ

* Если разница в определяемых характеристиках не превышает 5 %, можно ограничиться тремя образцами.

6.2 Число образцов для построения кривой упрочнения

6.2.2 При ограниченном объеме испытаний для построения кривой упрочнения на образцах III типа с последующим регрессионным анализом результатов испытания число образцов должно быть не менее пяти.

Толщину деформирующих плит устанавливают в зависимости от создаваемых усилий в образце и принимают равной 20-50 мм.

6.5 Необходимо контролировать соблюдение равномерности деформирования при испытании образцов на сжатие (отсутствие бочкообразования и вогнутости).

6.5.2 При определении предела текучести

6.6 При испытании образцов I, II типов торцы образцов обезжиривают. Смазывание торцов смазочным материалом недопустимо.

6.7 При испытании образцов III типа допускается применение смазочного материала, а при испытании образцов IV типа применение смазки является обязательным.

6.7.1 При испытании образцов III типа в качестве смазочного материала применяют машинное масло с графитом, смазочно-охлаждающую жидкость марки В-32К и Укринол 5/5.

6.7.2 При испытании образцов IV типа в качестве смазочного материала применяют стеарин, парафин, парафино-стеариновую смесь или воск. На образцы смазочный материал наносят в жидком состоянии. Толщина смазочного материала должна соответствовать высоте буртиков.

6.7.3 Допускается применение других смазочных материалов, обеспечивающих уменьшение контактного трения между образцами и деформирующей плитой.

6.9 Определение механических характеристик

— с помощью тензометров с ручным и автоматизированным съемом информации (аналитический и расчетный способ обработки);

Запись диаграмм выполняется при ступенчатом нагружении с циклами разгрузки и непрерывном приложении возрастающего усилия в диапазонах указанных скоростей нагружения и деформирования. Масштаб записи:

— по оси деформации не менее 100:1;

— по оси нагрузки 1 мм диаграммы должен соответствовать не более 10 МПа (1,0 кгс/мм 2 ).

Поле записи усилий и деформаций должно быть, как правило, не менее 250 ´ 350 мм.

6.9.3 Модуль упругости при сжатии определяют на образцах I типа. Порядок проведения испытаний образца и методика построения диаграммы испытаний по показаниям преобразователя силы и тензометра приведены ниже.

Образец нагружают до напряжения s 0 = 0,10

6.9.4 Предел пропорциональности при сжатии определяют на образцах I и II типов. Порядок испытаний образца и методика построения диаграммы по показаниям преобразователя силы и тензометра приведены ниже.

Образец нагружают до напряжения s 0 = 0,10

6.9.5 Предел упругости при сжатии

Образец нагружают до напряжения 0,10

По результатам испытаний строят диаграмму и определяют предел упругости при сжатии ( рисунок 5).

По результатам испытаний строят диаграмму F ( D h ) ( рисунок 8) и определяют нагрузку, соответствующую условному пределу текучести при сжатии, который рассчитывают по формуле (5).

6.10 Методика испытаний для построения кривой упрочнения

6.10.1 Для построения кривой упрочнения испытывают серию одинаковых цилиндрических образцов III и IV типов (см. раздел 3 ) на нескольких уровнях заданных нагрузок.

для образцов III типа

для образцов IV типа

6.10.3 Порядок испытаний образца приведен ниже.

Результаты измерений d к и h к усредняют. Конечную площадь поперечного сечения образца А округляют, как приведено в таблице 2.

Для образцов IV типа одноразовое испытание проводят до момента исчезновения буртиков. С целью достижения более высоких степеней равномерной деформации применяют двухступенчатую осадку, при этом значение логарифмической деформации между осадками должно быть не менее 0,45.

Для образцов III типа допускается применять промежуточное перетачивание для двухступенчатого осаживания, при этом логарифмическая степень деформации между ступенями должна быть не менее 0,45.

6.10.4 Напряжение течения s s и соответствующие им значения логарифмических деформаций

6.10.6 В обоснованных случаях (при ограниченном количестве образцов или при использовании результатов для расчетов процессов, связанных со ступенчатым нагружением) образцы III типа допускается испытывать при ступенчатом увеличении нагрузки (рисунок 11). При этом результаты испытаний для построения кривой упрочнения обрабатывают методом регрессионного анализа (см. приложение Е ).

6.10.7 Испытание образцов считается недействительным:

— при отрыве буртиков у образцов IV типа во время нагружения;

— при разрушении образца по дефектам металлургического производства (расслой, газовые раковины, плены и т.д.).

Количество образцов для испытаний взамен признанных недействительными должно быть одинаковым.

6.11 При проведении испытаний образцов всех типов соблюдают все правила технической безопасности, предусмотренные при работе на данном оборудовании. Испытания образцов IV типа выполняют обязательно с использованием приспособления (см. приложение В).

ПРИЛОЖЕНИЕ А

(справочное)

ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ОБРАЗЦОВ III, IV ТИПОВ

Высоту образца h 0 после определения по формуле (А.1) округляют до целого числа. Отношение

Показатель деформационного упрочнения n

1 ТЕХНИЧЕСКИ ЧИСТЫЕ МЕТАЛЛЫ

2 УГЛЕРОДИСТЫЕ СТАЛИ

С содержанием углерода 0,05-0,10 %

С содержанием углерода 0,10-0,15 %

С содержанием углерода 0,20-0,35 %

С содержанием углерода 0,40-0,60 %

С содержанием углерода 0,70-1,0 %

С содержанием углерода 1,1-1,3 %

3 ЛЕГИРОВАННЫЕ КОНСТРУКЦИОННЫЕ И ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ

Закалка + отпуск при t = 650 °С

Закалка + отпуск при t = 500 °С

Закалка + отпуск при t = 600 °С

Закалка + отпуск при t = 400 °С

Закалка + отпуск при t = 600 °С

Закалка + отпуск при t = 600 °С

Нормализация + старение при t = 500 °С

4 ВЫСОКОЛЕГИРОВАННЫЕ СТАЛИ

Аустенитные стали типа 09Х17Н7Ю, 08Н18Н10, 10Х18Н12, 10Х23Н18

5 АЛЮМИНИЕВЫЕ СПЛАВЫ

Закалка + естественное старение

Старение при t = 180 °С

Старение при t = 200 °С

Старение на максимальную прочность (стабильное состояние)

Латунь CuZn15 (15 % Zn)

Латунь CuZn30 (30 % Zn)

Бронза С u А l 41 (41 % A l )

7 ТИТАНОВЫЕ СПЛАВЫ

1) В случае применения повторной осадки образцы изготовляют с высотой буртиков на 0,02-0,03 мм меньше расчетной.

Наименование металлов и сплавов

Углеродистые стали с повышенным содержанием марганца (15Г, 20Г, 30Г, 40Г, 50Г, 60Г, 20Г2, 35Г2)

Железо, низкоуглеродистые стали и высоколегированные стали марок 30Х13, 20Н5, 30ХН3

Цинк, вольфрам, гафний, стали с большим содержанием углерода, сталь 40ХН3

Алюминий, дюралюминий, никель, цирконий, олово

Титан, магниевые сплавы

Ниобий, палладий, платина

Для образцов с u 0 = 0,5-1,2 мм из металлов и сплавов с m = 0,22-0,46 расчетные значения t 0 приведены на рисунке А.1 и в таблице А.3.

Приблизительно t 0 можно рассчитать по формуле

ПРИЛОЖЕНИЕ Б

(справочное)

ВИДЫ КРИВЫХ УПРОЧНЕНИЯ

Имеется восемь видов кривых упрочнения, построенных по результатам испытания на сжатие ( рисунок Б.1). Ход кривых упрочнения s s (

Наиболее распространенным видом является кривая упрочнения, изображенная на рисунке Б.1а. Этим видом кривых упрочнения обладают термически обработанные и горячекатаные углеродистые и легированные конструкционные и инструментальные стали, многие высоколегированные стали, железо, алюминий и его сплавы, медь и титан и большинство их сплавов, легкие металлы и ряд труднодеформируемых металлов и их сплавов. В этих кривых упрочнения напряжение течения сравнительно сильно возрастает на начальных стадиях деформации, в дальнейшем интенсивность упрочнения плавно уменьшается, а затем с ростом деформации почти не изменяется. Для пластичных металлов и сплавов интенсивность увеличения s s с ростом

Второй вид кривых упрочнения ( рисунок Б.1б) характеризуется большой интенсивностью упрочнения, которая может несколько уменьшаться при больших степенях деформации. Такой тип кривой упрочнения характерен для аустенитных сталей, некоторых медных и титановых сплавов.

Третий вид упрочнения ( рисунок Б.1в) описывает зависимость s s (

Четвертый вид кривых упрочнения ( рисунок Б.1г) отличается тем, что после достижения максимального значения s s его значение с дальнейшим увеличением

Кривые упрочнения, представленные на рисунке Б.1д, характерны для сверхпластичных материалов. Ход кривой s s (

Кривые упрочнения, изображенные на рисунке Б.1ж, относятся к предварительно деформированным в холодном состоянии сплавам с противоположным направлением нагрузок при предварительном и последующем деформировании, пластичным сталям с большими степенями предварительной деформации (более 0,1-0,15), сталям средней и высокой прочности, латуням и бронзам с высокими степенями предварительной деформации.

Кривые упрочнения первого вида хорошо аппроксимируются зависимостью

С некоторым приближением зависимость ( Б.1) описывает кривые упрочнения второго и третьего вида. Рекомендуется использовать эту зависимость для аппроксимации кривой упрочнения четвертого вида в диапазоне степеней деформации до возникновения максимума на ней.

Кривые упрочнения шестого, седьмого и восьмого типов с достаточной для практики точностью могут быть линеаризированы и тогда с некоторым приближением их можно аппроксимировать уравнением

ПРИЛОЖЕНИЕ В

(рекомендуемое)

КОНСТРУКЦИИ ПРИСПОСОБЛЕНИЙ ДЛЯ ИСПЫТАНИЙ ОБРАЗЦОВ НА СЖАТИЕ

На рисунке B.1 приведен сборочный чертеж приспособления для проведения испытаний на сжатие, позволяющего исключить перекосы между образцом и деформирующей плитой и уменьшить погрешность нагружения образца.

Допускается использование приспособлений иных конструкций.

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

ПРОТОКОЛ

испытания образцов I-III типов для оценки механических характеристик

Назначение испытаний _______________________________________________________

Испытательная машина. Тип __________________________________________________

Образец. Тип ______________________________________. Твердость по шкалам Бринелля или Роквелла ______________________________________________________