каким методом отделочной обработки добиваются наименьшего отклонения формы детали

Отделочная обработка поверхностей

Инженеры и другие технические специалисты отлично знают, что каждой из деталей, составляющих машины и механизмы, должны быть присущи строго определенные эксплуатационные свойства. К важнейшим из них относятся долговечность, износостойкость, прочность, а также некоторые другие параметры. Они зависят не только от материала изготовления детали, но и от множества других факторов. Одним из них является шероховатость поверхности.

Для того чтобы достичь нужного состояния шероховатости, детали проходят чистовую и отделочную обработку. Следует заметить, что в результате этого технологического процесса поверхностный слой, помимо всего прочего, приобретает также и требуемые физические и механические свойства.

Шлифование

В технике под шлифованием подразумевается такой способ обработки поверхности металла, при котором используется абразивный материал. Его режущими частями являются абразивные зерна.

В зависимости от того, какой именно характер имеют обрабатываемые поверхности, различают наружное, внутреннее и плоское шлифование.

С точки зрения технологических этапов обработки поверхностей деталей, шлифование используется как для отделочной и чистовой, так и для черновой обработки.

Притирка и доводка

В технике эти операции являются отделочными, и используются для механической обработки деталей различных машин, механизмов, приборов. Их использование позволяет одновременно достичь и высокой точности, и требуемой шероховатости поверхности. В качестве основного инструмента при притирке и доводке служит так называемый притир. Одной из его основных характеристик является то, что он изготавливается из гораздо более мягкого материала, чем тот, для обработки которого он предназначается. В его качестве чаще всего используется чугун таких марок, как СЧ 20 и СЧ 15, различные марки меди, другие сплавы, и даже твердые сорта древесины. Для повышения эффективности обработки на поверхность деталей перед ней наносят специальные пасты или же смешанный с маслом абразивный порошок.

Сам процесс, в ходе которого поверхность притира насыщается абразивным материалом, называется шаржированием. С помощью притирки чаще всего осуществляются такие операции, как доводка разверток, измерительных плиток, гладких, круглых и резьбовых калибров.

Алмазное выглаживание

В технике под алмазным выглаживанием понимается такой способ отделочной обработки при котором происходит пластическая деформация обработанной ранее поверхности, осуществляемая с помощью специального скользящего по ней инструмента.

Данная отделочная обработка используется для того, чтобы или же полностью ликвидировать, или же существенно уменьшить те неровности, которые появились на них в процессе предшествующей обработки.

Одной из основных особенностей этого способа обработки является то, что в его процессе твердость поверхностного слоя детали повышается. При этом обрабатываемая деталь вращается, и после каждого ее оборота инструмент перемещается на подаче в осевом направлении на определенную величину. За счет того, что подача меньше, чем ширина канавки, образуемая инструментом, то те следы, которые от него образуются, перекрываются многократно.

Инструмент выглаживает поверхность своей сферической рабочей частью. Сам он представляет собой металлическую оправку, в которой закреплен наконечник, изготовленный из синтетического или природного алмаза. Стойкость этих кристаллов к механическим воздействиям приблизительно одна и та же.

Хонингование

В технике под хонингованием понимается такая процедура, как окончательная довода прошлифованного, расточенного или развернутого отверстия с помощью хона – специальной раздвижной головки, которая состоит из нескольких раздвижных абразивных брусков.

Хону (хонинговальной головке) сообщается два движения: возвратно-поступательное, вдоль оси, а также вращательное, вокруг оси обрабатываемого отверстия (оно является сравнительно медленным).

Хонингование используется для того, чтобы повысить размерную точность, снизить отклонения формы, уменьшить шероховатость поверхности, сохранить структуру и микротвердость поверхностного слоя материала.

Суперфиниширование

В технике под суперфинишированием понимается такой метод доводки поверхностей, при котором достигается их особая чистота. Осуществляется оно при помощи колеблющихся абразивных брусков.

Суперфинишированем обрабатываются в основном наружные поверхности различных тел вращения. Суть этого метода состоит в таком принципе, как «неповторяющийся след». Его суть состоит в том, что одно и то же абразивное зерно не проходит по одному и тому же пути два раза.

При суперфинишировании главным рабочим движением является колебание головки, которая вместе с брусками продвигается вдоль оси. Ход брусков составляет от 2 до 6 миллиметров, в минуту они совершают от 200 до 1000 двойных ходов. При этом обрабатываемой детали придается вращательное движение.

Полирование

В технике под полированием подразумевается отделочная операция, необходимая для получения гладкой и чистой поверхности детали. Оно производится специальными кругами, на которые нанесен смешанный со смазкой специальный абразивный порошок. Полирование также осуществляется мягкими кругами, пропитанными графитовым наполнителем.

Как правило, перед полированием осуществляется шлифование деталей упругими лентами или кругами. Оно необходимо для того, чтобы обеспечить требуемую чистоту поверхности.

Методы отделочной обработки

Дальнейшее развитие машиностроения связано с увеличением нагрузок на детали машин, увеличением скоростей движения, уменьшением массы машин. Выполнить это возможно при достижении особых качеств поверхностей деталей. Однако эти качества не всегда могут быть обеспечены рассмотренными ранее методами обработки. Поэтому требуется дополнительная отделочная обработка для повышения точности, уменьшения шероховатости поверхностей. Очень часто отделочные операции применяют для придания деталям особого декоративного вида в эстетических или санитарно-гигиенических целях.

Велика роль отделочной обработки в повышении надежности работы деталей машин. Например, при соединении двух и более деталей по посадке с зазором (при необходимости обеспечения взаимного перемещения деталей относительно друг друга) величина этого зазора будет влиять на точность хода деталей, на величину вибрации и шума, на долговечность (надежность) работы деталей и т.д. Чтобы обеспечить минимально необходимый зазор, в котором может находиться смазывающая жидкость, нужно обеспечить высокую точность размеров и малую шероховатость поверхностей соединяемых деталей.

Для отделочных методов обработки характерны малые силы резания, небольшие толщины срезаемых слоев материала, незначительное тепловыделение. При обработке данными методами силы, прикладываемые для закрепления деталей, относительно невелики, поэтому заготовка практически не деформируется. Эти технологические особенности способствуют дальнейшему развитию и широкому применению методов отделочной обработки.

Тонкое (алмазное) точение и тонкое шлифование

Тонким (алмазным) точением иногда заменяют шлифование. Оно производится либо алмазными резцами, либо резцами с пластинками твердого сплава Т30К4 при больших скоростях резания, малых подачах и малых глубинах резания. Тонкое точение требует применения быстроходных станков высокой жесткости и точности. Шпиндель таких станков должен иметь биение, не превышавшее 0,002 ÷ 0,005мм, при числе оборотов от 3000 до 8000 об/мин.

Тонкое (алмазное) точение чаще всего применяется для изготовления деталей из цветных металлов, т.к.их шлифование представляет значительные трудности вследствие быстрого засаливания шлифовальных кругов. Алмазные резцы обладают очень высокой стойкостью и могут работать длительное время без подналадки при обеспечении высокой точности обрабатываемой поверхности.

При тонком точении часто применяют токарные резцы с широкими режущими лезвиями, расположенными строго параллельно оси обрабатываемой заготовки (угол φ = 0°), что приводит к снижении шероховатости поверхности.

Тонкое шлифование производят мягким мелкозернистым кругом при больших скоростях резания (vкр = 40 м/сек) и очень малой глубине резания. Шлифование сопровождается обильной подачей охлаждающей жидкости. Особую роль играет жесткость станков, способных обеспечить безвибрационную работу.

Для тонкого шлифования характерен процесс «выхаживания». По окончании обработки поверхности подача на глубину резания выключается, а продольная подача не выключается. Процесс обработки продолжается за счет упругих сил, возникающих в станке и заготовке, когда они были деформированы силой резания при шлифовании с подачей на глубину. В таком режиме станок работает некоторое время, силы резания постепенно уменьшаются, становясь исчезающе малыми, при этом точность обработки значительно повышается.

Полирование

Полированием уменьшают шероховатость поверхностей заготовок. Этим методом получают зеркальный блеск на ответственных частях деталей (дорожки качения подшипников), либо на деталях для декоративных целей (полирование никелированных поверхностей).

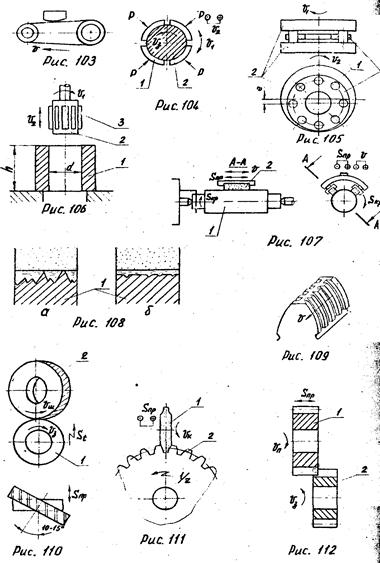

Обработка ведется полировальными пастами или абразивными зернами, смешанными со смазкой. Эти материалы наносят на фетровые или войлочные круги. Хорошие результаты дает полирование бесконечными абразивными лентами (шкурками) (рис.103). При полировании фасонных поверхностей заготовки перемещают относительно полирующей рабочей поверхности вручную, а при полировании простейших поверхностей (плоскости, цилиндры, конусы) могут быть использованы полировальные станки, задающие необходимые движения заготовке и полирующему органу (кругу или ленте).

В зоне полирования одновременно происходят следующие основные процессы; тонкое резание, пластическое деформирование поверхностного слоя, химические реакции вследствие воздействия на металл химически активных веществ, находящихся в полировальной пасте.

Полирование ведется при больших скоростях до 40 ÷ 50м/сек.Однако в процессе полирования не удается исправить погрешности формы, а также отдельные местные дефекты предыдущей обработки (глубокие царапины, рытвины, бугорки и т.п.).

Детали неответственного назначения иногда полируют во вращающихся деревянных барабанах, в которых вместе с заготовками закладывают дробь, обрезки кожи, смачиваемые щелочами и кислотами. Процесс длится 4-10 часов. При этом скругляются острые грани, удаляются заусеницы, снимается окалина с закаленных заготовок и т.д.

Притирка

Очень часто для притирки используют предложенную академиком И.В.Гребенщиковым пасту ГОИ, содержащую в качестве абразивного материала оксид хрома. В качестве связующей жидкости используют машинное масло, керосин, вазелин и т.п. Вязкость связующей жидкости играет в процессе притирки большую роль, так как она определяет толщину жидкостного слоя между заготовкой и притиром. Если толщина жидкостного слоя будет больше размеров абразивных зерен, находящихся на поверхности притира, то процесс притирки прекратится т.к. зерна не будут соприкасаться с обрабатываемой поверхностью.

Притир или заготовка должны совершать разнонаправленные движения. Наилучшие результаты дает процесс, в ходе которого траектории движения каждого зерна не повторяются.

Схема притирки наружной цилиндрической поверхности представлена на рис. 104. Притир 1 представляет собой втулку с продольными прорезями, которые необходимы для полного прилегания притира к обрабатываемой поверхности 2 по мере её обработки. Прижатие притира к заготовке осуществляется силой Р. Притиру сообщают возвратно-вращательное движение v1 и одновременно возвратно-поступательное движение v2. Возможно также равномерное вращательное движение заготовки vз.

Аналогичные, движения осуществляются при притирке отверстий. Приведенная схема притирки может осуществляться вручную и на притирочных станках.

Плоские поверхности можно притирать также вручную или на специальных станках. Схема притирки плоской поверхности представлена на рис. 105.

Разновидностью притирки является доведение двух сопрягающихся в машине деталей до нужной плотности контакта (например, для герметизации). Это достигается трением одной детали о поверхность другой при наличии в стыке абразивного порошка со связующей жидкостью. Так производится, например, притирка клапанов у двигателей автомобилей. По окончании процесса детали промывают для удаления абразивного материала.

Хонингование

Описываемая схема обработки по сравнению с внутренним шлифованием имеет ряд преимуществ: отсутствует упругий отжим инструмента, реже наблюдаются вибрации, более плавная работа.

Хонингование производят при обильном охлаждении зоны резания. Смазочно-охлаждающими жидкостями являются керосин, смесь керосина (80-90 %) и веретенного масла (20-10 %), а также водно-мыльные эмульсии. Жидкости способствуют удалению абразивных зерен, оставшихся в порах обрабатываемых поверхностей.

Суперфиниш

Суперфинишем в основном уменьшают шероховатость поверхностей, оставшуюся от предыдущей обработки, но не повышают точность обработки и не исправляют погрешности формы (конусность, огранку, овальность). Суперфинишем обрабатывают плоские, цилиндрические, конические и сферические поверхности из закаленной стали, реже из чугуна и бронзы. Поверхности обрабатывают абразивными брусками, установленными в специальной суперфинишной головке.

Схема обработки наружной цилиндрической поверхности суперфинишной головки представлена на рис. 107.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Отделочные методы обработки деталей машин

Аннотация

Отделочные методы обработки деталей машин. В данной статье рассмотрены методы обработки деталей машин: шлифование, притирка, хонингование, суперфиниширование, полирование, ультразвуковая обработка, электроискровая обработка, светолучевая обработка металлов, вибрационное выглаживание, алмазное выглаживание. Приведены схемы.

Общие сведения

Каждая деталь машины должна иметь определенные эксплуатационные свойства – прочность, износостойкость, долговечность и т.д. Однако зависят они не только от материала, из которого деталь изготовлена, но и в значительной степени от шероховатости поверхности детали.

Рис.1. Способ обработки материала при помощи режущего образивного инструмента.

Чистовая обработка выполняется не только для получения точной и гладкой поверхности, но и для наиболее высоких механических и физических свойств поверхностного слоя.

Бурный рост технического прогресса предъявляет все большие требования к современным машинам, а это заставляет машиностроителей искать новые более совершенные методы обработки поверхности деталей.

Шлифование

Шлифование – способ обработки материала при помощи режущего образивного инструмента 2 (рис. 1). Обрабатываемая поверхность 1 может быть цилиндрической и конической, фасонной и др.

Шлифованием можно затачивать инструменты, а при острой необходимости произвести отрезку, разрезку заготовок и т. д. В зависимости от характера обрабатываемых поверхностей шлифование можно разделить на следующие виды: наружное (рис. 1, I) и внутреннее (рис. 1, II), плоское периферией (рис. 1, III) или торцом круга (рис. 1, IV).

Абразивные инструменты состоят из зерен абразивного материала, сцементированных связкой. Это шлифовальные круги, головки, сегменты и бруски.

Рис. 2. Процесс шлифования.

Мягкую сталь обрабатывают твердыми кругами, для шлифования меди и латуни применяют мягкие крупнозернистые круги.

Твердые круги содержат наждачные корундовые, карборундовые порошки и порошки, твердость которых превышает твердость закаленной стали.

Мягкие круги содержат порошки из окисей хрома, алюминия, олова, железа, твердость которых ниже твердости закаленной стали.

Шлифовальные круги маркируют. Маркировка характеризует форму, размеры, род абразивного материала, зернистость, твердость, связку и другие параметры инструмента. Формы и размеры абразивных инструментов всех видов (круги, головки, бруски, сегменты) стандартизованы.

Из шлифовальных станков наибольшее распространение в массовом производстве получил плоскошлифовальный с прямоугольным столом, работающий периферией круга (рис. 3).

Рис.3. Шлифовальный станок.

Шлифуемая деталь устанавливается на магнитной плите 7, которая со столом 5 совершает движение подачи. Вращающийся шлифовальный круг 4, закрепленный в бабке 2 и прикрытый защитным кожухом 3, удаляет неровности, оставшиеся после предварительной обработки металлорежущими инструментами. Круг устанавливают в необходимое положение с помощью маховичков 1 и 6.

Притирка

Притирка, или доводка, – отделочная операция механической обработки деталей машин, приборов и других изделий. Этой опе-рацией достигаются высокая точность (до 1-го класса) и высокий класс шероховатости обработки (до 14-го класса). Инструментом служит притир, изготовленный из более мягкого материала, чем обрабатываемый. Это может быть чугун марок СЧ 15 или СЧ 20, красная медь, твердые породы древесины и т. д. На поверхность этих материалов наносят абразивный порошок в масле или пасту.

Процесс насыщения поверхности притира абразивным материалом называется шаржированием.

Притиркой производят точную доводку резьбовых, круглых и гладких калибров, измерительных плиток, разверток и др.

В машиностроении этот процесс широко распространен при изготовлении шариков и роликов для Подшипников, а также коленчатых валов (доводка шеек), клапанов, цилиндров, плунжеров, поршневых колец и других деталей, требующих высокой точности или герметичности при соединении.

В настоящее время создано много различных конструкций притирочных станков и приспособлений от простых вращающихся дисков-притиров до самых сложных.

Хонингование

Это способ шлифовально-притирочной обработки наружных и внутренних цилиндрических поверхностей. Он производится специальным инструментом – хоном, состоящим из головки со вставленными по окружности абразивными брусками (рис. 4, I). На рис. 4, II дана схема хонингования.

Рис. 4. Схема хонингования.

Хонинговальная головка (хон) имеет два движения: сравнительно медленное вращательное вокруг оси обрабатываемого отверстия и возвратно-поступательного вдоль этой оси.

Хонинговальные головки имеют конструкцию, которая позволяет сдвигать или раздвигать бруски как во время ввода, так и вывода из отверстия, а также и в процессе работы для получения нужного размера по диаметру. Устройство головок дает возможность брускам самоустанавливаться, плотно прижимаясь к поверхности обрабатываемого отверстия. Бруски приклеиваются к подвижным колодкам – башмакам, которые стягиваются к центру головки пружинами.

Хонингованием может быть получена шероховатость обработанной поверхности Rа0,32. 0,080. Хонингование выполняется на хонинговальных станках. По своему устройству они напоминают сверлильные станки.

Суперфиниширование

Суперфиниширование — один из наиболее производительных процессов обработки. Этим способом обрабатываются главным образом наружные поверхности тел вращения и плоскостей. Сущность процесса состоит в том, что головке с абразивными брусками 1 с очень мелкой зернистостью сообщается возвратно-поступательное, колебательное движение, а обрабатываемой детали 2 – вращательное (рис. 5).

Рис. 5. Схема суперфиниширования.

Процесс суперфиниширования широко применяется для обработки ответственных деталей автомобильных и авиационных двигателей (поршней, шеек коленчатых валов, подшипников и т. д.).

Суперфиниширование позволяет получить шероховатость поверхности Rz 0,160. 0,040, в отдельных случаях Rz 0,100. 0,050.

Полирование

Полирование – отделочная операция, которая применяется для придания поверхности детали металлического блеска, повышения долговечности и внешней красоты, или как подготовительная операция перед хромированием, никелированием и другими покрытиями.

Полировальники обычно имеют форму круга и вращаются с большой скоростью. Для предварительного полирования применяются абразивные порошки, стеклянная и наждачная шкурка, а для окончательного полирования – полирующие составы, пасты, для наведения блеска – фетр и стекло. Широкое применение для полирования находит паста ГОИ – смесь абразивного порошка с поверхностноактивными веществами. В этом случае шероховатость поверхности может быть доведена до зеркального блеска.

Полирование выполняется как на простых полировальных станках, так и на полуавтоматических и автоматических.

Метод анодно-механической обработки

В современном машиностроении для заточки инструментов и резки металлов применяют прогрессивный метод анодно-механической обработки. Этот метод применяется также для обработки деталей машин, требующих высокого качества шероховатости поверхности и точности размеров.

Сущность процесса анодно-механической обработки состоит в электрохимическом и механическом воздействии на обрабатываемую поверхность.

Производительность этого процесса не уступает производительности при хонинговании и суперфинише и, что самое главное, не зависит от механических качеств обрабатываемого металла.

Известен также процесс чистовой обработки поверхностей деталей машин жидкой абразивной струей. Суть этого процесса заключается в том что зерна абразива, хорошо перемешанные с жидкостью под давлением в несколько атмосфер, направляются на поверхность и сглаживают на ней гребешки (рис. 6).

Рис. 6. Процесс чистовой обработки поверхностей деталей машин жидкой абразивной струей.

Большим достоинством этого процесса является то, что для него доступны поверхности любой формы и любых размеров.

Алмазное выглаживание

Весьма эффективен метод отделки и поверхностного упрочнения деталей алмазным выглаживанием. Выглаживанию легко поддаются поверхности стальных деталей, цементированные и азотированные, имеющие твердые покрытия, а также детали из бронзы и других сплавов. Осуществляется зтот процесс на токарных или расточных станках и не требует особой оснастки. Кристалл алмаза 3, закрепленный в оправке приспособления 1 и 2 (рис. 7), перемещается вместе с суппортом станка. Наконечник для выглаживания обычно изготовляют из искусственных алмазов.

Рис. 7. Схема приспособления для алмазного выглаживания.

Разновидностью алмазного выглаживания является процесс вибрационного выглаживания или виброобкатывания. Конструкции виброобкатных головок бывают разные.

Все они крепятся на суппорте токарного станка и перемещаются вместе с ним.

Существуют и другие прогрессивные методы обработки деталей. Рассмотрим некоторые из них.

Ультразвуковая обработка

С помощью ультразвука можно сверлить, шлифовать, сваривать, паять, разрезать и выполнять многие другие работы. Так, например, еще недавно нельзя было обнаружить скрытые дефекты в материале, теперь на помощь человеку приходит ультразвук, магнитное поле, рентген, гамма-лучи, интроскопия (внутривидение) – метод контроля, позволяющий видеть дефекты внутри непрозрачных тел.

Электроискровая обработка

Электроискровой метод обработки металлов основан на явлении электрической эрозии. Электроэрозия разрушает поверхность металла под воздействием искр, получаемых от электрических разрядов. В результате можно получить в металле любой твердости отверстия размерами 0,15 мм и менее, профильные канавки, пазы (в штампах, волочильных досках, режущем инструменте и др.).

Светолучевая обработка металлов

Эта обработка основана на использовании мощного светового луча, который посредством оптической системы фокусируется на обрабатываемую поверхность, создавая температуру в несколько тысяч градусов. Источником энергии является лазер – прибор, излучающий свет в виде направленного луча. Этот луч используется для обработки небольших отверстий, пазов, разрезки заготовок из материалов, имеющих любые физико-механические свойства.