какой формы образуется стружка при обработке вязких металлов при обработке хрупких металлов

Привет студент

Процесс образования стружки

Первые исследования процесса образования стружки были сделаны И. А. Тиме; они относятся к 60-м годам минувшего столетия и до сих пор не утратили своей ценности. Работы И. А. Тиме были расширены и развиты К. А. Зворыкиным (1899 г.) и другими русскими исследователями.

Рассмотрим процесс образования стружки.

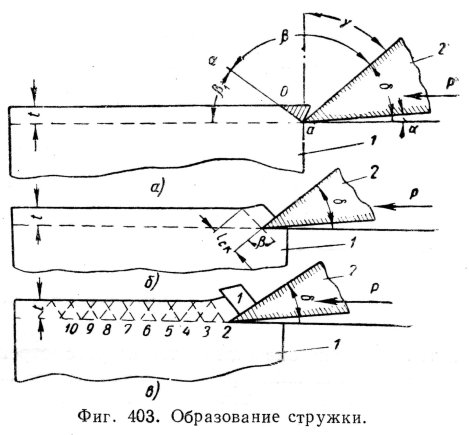

Закрепив металлический брусок 1 (фиг. 403, а) и установив резец 2 на определенную глубину t, приложим к резцу силу Р по направлению, параллельному поверхности бруска 1.

Резец под действием силы Р при перемещении врезается в обрабатываемый металл и сжимает часть металла. При этом сжатии возникает скалывающее напряжение в плоскости, параллельной к определенному направлению аа. Когда это напряжение достигает определенного значения, происходит скалывание элемента 1 (фиг. 403, 6 и в). При дальнейшем перемещении резца происходит скалывание элемента 2, затем 3, 4 и т. д.

В процессе резания вязких металлов отдельные элементы стружки под действием больших давлений сцепляются между собой, образуют непрерывную стружку, гладкой стороной обращенную к резцу и шероховатой наружу. При обработке хрупких металлов такого соединения между элементами стружки не наблюдается, и стружка отделяется от обрабатываемого образца в виде отдельных кусков.

Угол в между передней гранью резца и плоскостью аа называется углом действия.

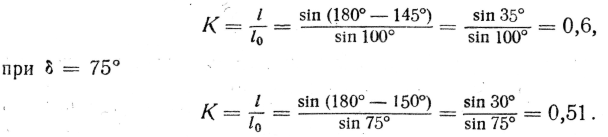

Исследованиями Тиме установлено, что сумма углов действия р и резания о есть величина приблизительно постоянная и для различных металлов колеблется в пределах от 145 до 150°. При этом сумма указанных углов получалась приблизительно равной следующим величинам: ß + б = 145° при б = 45°, ß + б = 150° при б = 75°.

Угол ß1, образованный плоскостью скалывания и направлением движения, резца, называется углом скалывания.

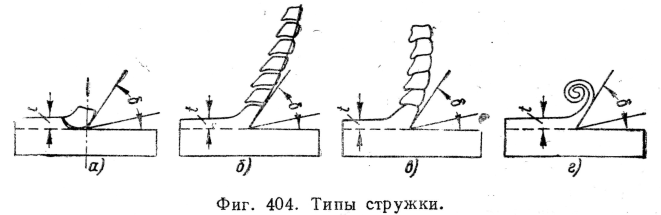

Виды стружки. Все разнообразие видов стружки можно объединить в следующие основные виды: 1) стружка надлома, 2) стружка скалывания или элементная, 3) ступенчатая стружка и 4) сливная стружка.

Различия между приведенными типами стружки обусловлены следующими: признаками.

1. Стружка надлома получается при резании твердых и хрупких металлов. При врезании резца нельзя обнаружить заметных пластических деформаций стружки, которая вырывается кусками неправильной формы. Обрабатываемая поверхность получается шероховатой. Сама стружка со стороны, обращенной к резцу, получается неровной и неправильной формы. Стружка надлома может быть получена также при обработке и вязких металлов, если обработку вести с малым углом резания и с небольшой скоростью резания (фиг. 404, а).

2. Стружка скалывания (фиг. 404, б) образуется при обработке твердых. и недостаточно вязких металлов. Внешне она отличается от стружки надлома тем, что элементы ее между собой на некоторой длине соединены в виде ленты с шероховатостью на наружной части и более ровной поверхностью на передней части резца.

Ленты стружки скалывания имеют различную форму и состоят из отдельных элементов, механически связанных между собой в процессе их деформации и перемещения. Иногда может получаться стружка, состоящая из отдельных элементов, которые между собой настолько слабо связаны, что достаточно легкого прикосновения, чтобы они отделились друг от друга. Такая стружка скалывания называется элементной. Обработанная поверхность при стружке скалывания получается значительно более чистой, чем при стружке надлома.

3. Стружка ступенчатая (фиг. 404, в) получается при обработке металлов средней твердости при небольшой глубине резания и при хорошо заточенном резце. С внешней стороны стружка имеет шероховатую, в виде ступеней, поверхность, а со стороны резца гладкую поверхность; элементы стружки соединены между собой.

4. Сливная стружка (фиг. 404, г) получается при обработке вязких или весьма мягких металлов, как, например, медь, олово, свинец, мягкая сталь и т. п. Внешне она отличается от рассмотренных выше форм стружки тем, что имеет вид спирали, при этом элементы ее между собой не разделены и почти не заметны. Шероховатость у этой стружки наблюдается только на внешней стороне, т. е. в вогнутой части, а со стороны резца она имеет гладкую поверхность.

Сливную стружку можно получить также при обработке и не очень вязких металлов, если резание производить при небольшой глубине и при малом угле.

В процессе образования стружки ее элементы получают трапециевидную форму; при этом большее основание трапеции располагается со стороны передней грани резца. Вследствие этого стружка, представляющая собой совокупность ряда таких элементов, не получается прямолинейной, а завивается, отступая от передней грани резца. Такое формообразование стружки называют завыванием.

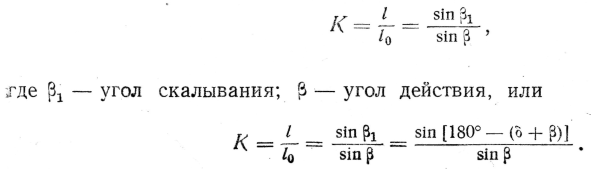

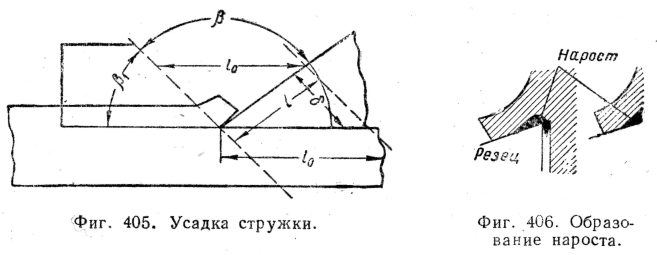

Коэфициент усадки. В процессе образования стружки наблюдается укорачивание стружки по длине и разбухание по ширине; это явление очень заметно при обработке вязких металлов и мало заметно при обработке хрупких; оно называется усадкой стружки. Величина усадки характеризуется коэфициентом усадки и обозначается через К.

Обозначая через l0 длину элемента снятого слоя металла, а через l — длину полученного при этом элемента стружки, из чертежа, приведенного на фиг. 405, можно получить значение К:

Из приведенных выше расчетов следует, что с увеличением угла резания б коэфициент усадки уменьшается.

Наклеп металла при резании. В процессе обработки резанием слой металла, прилегающий к обрабатываемой поверхности, приобретает наклеп. Глубина наклепанного слоя зависит главным образом от геометрической формы резца, режима резания и свойств обрабатываемого материала; для вязких материалов она больше, чем для хрупких.

Нарост. В процессе резания металла на передней грани резца вблизи режущей кромки возникает нарост, состоящий из частиц обрабатываемого металла. Иногда высота такого нароста достигает нескольких миллиметров. Структура нароста существенно отличается от структуры обрабатываемого материала. Твердость материала нароста может достигать такой величины, что нарост сам может резать металл, из которого он образовался. Схема образования нароста показана на фиг. 406. Нарост уменьшает угол резания, если он больше 60°, предохраняет резец от нагрева и увеличивает его стойкость. Нарост отрицательно влияет на качество обрабатываемой поверхности, делая ее более шероховатой. Нарост появляется преимущественно при обработке вязких металлов. Замечено, что нарост возникает при некоторых средних скоростях резания. При малых и больших скоростях резания нарост имеет пониженное значение и уменьшается с увеличением переднего угла. Применение смазочноохлаждающих жидкостей уменьшает нарост.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Образование и виды стружки

Стружки, образующиеся при резании вязких металлов (сталь, латунь), назвают стружками скалывания, а получающиеся при обработке хрупких металлов (чугун, бронза)— стружками надлома.

Образование стружки скалывания происходит следующим образом. Резец (рис. 10, а) под действием силы Р внедряется в обрабатываемый металл, преодолевая сопротивление металла смятию. Это смятие происходит лишь внутри элемента 1 металла, ограниченного плоскостью называемой плоскостью скалывания (условно изображена на рис. 10, а линией АА) и передней поверхностью резца. В некоторый момент движения резца начнется смещение (скалывание) элемента 1 относительно следующего элемента (рис. 10, б), происходящее по плоскости АА.

Рис. 10. Образование стружки скалывания

При дальнейшем движении резца одновременно с продолжающимся смещением (скалыванием) элемента 1 образуется элемент 2, перемещающийся относительно элемента 3, п т. д. По мере продвижения резца все элементы отделяются один от другого, образуя элементную стружку скалывания (рис. 11, а).

Рис. 11. Виды стружек: стружки скалывания (а, б, в) и стружка надлома (г)

Такая стружка получается при обработке с малой скоростью твердых, но вязких металлов, например, твердой стали. С уменьшением твердости металла и увеличением его вязкости элементы стружки образуют более или менее непрерывную ленту (рис. 11,б,в), называемую сливной стружкой скалывания. Поверхность стружки, соприкасающаяся с передней гранью резца, получается гладкой, а противоположная ей — шероховатой.

При резании вязких, но твердых материалов, например стали средней твердости и твердой, кроме скалывания элементов стружки, происходит еще и сдвиг частиц металла в каждом элементе по плоскости ВВ (рис. 10, а), называемой плоскостью сдвига. Угол между плоскостями скалывания и сдвига колеблется в пределах 0—30°. Чем вязче металл, тем больше этот угол и наоборот.

Установлено также, что при резании сравнительно мягкой стали перемещения частиц стружки происходят лишь по плоскостям, параллельным плоскости сдвига.

Образование стружки надлома при резании твердых и хрупких металлов (чугун, бронза) происходит без заметного смятия металла. Элементы стружки, отделяясь от основной массы металла по произвольной поверхносш (рис. 11, г), имеют различную величину и форму. Поверхности отрыва элементов получаются неровными, вследствие чего и обрабатываемая поверхность получается с большой шероховатостью.

Вид стружки зависит не только от обрабатываемого материала, но и от ряда других условий. Например, при точении стали средней твердости резцом с большим углом резания может образоваться не сливная стружка скалывания, а элементная. При повышении скорости резания некоторые элементы стружки не успевают настолько деформироваться, чтобы отделиться один от другого, вследствие чего вместо элементной может получиться сливная стружка скалывания.

Образование и виды стружки

Стружки, образующиеся при резании вязких металлов (сталь, латунь), назвают стружками скалывания, а получающиеся при обработке хрупких металлов (чугун, бронза)— стружками надлома.

Образование стружки скалывания происходит следующим образом. Резец (рис. 10, а) под действием силы Р внедряется в обрабатываемый металл, преодолевая сопротивление металла смятию.

Это смятие происходит лишь внутри элемента 1 металла, ограниченного плоскостью называемой плоскостью скалывания (условно изображена на рис. 10, а линией АА) и передней поверхностью резца. В некоторый момент движения резца начнется смещение (скалывание) элемента 1 относительно следующего элемента (рис. 10, б), происходящее по плоскости АА.

Рис. 10. Образование стружки скалывания

При дальнейшем движении резца одновременно с продолжающимся смещением (скалыванием) элемента 1 образуется элемент 2, перемещающийся относительно элемента 3, п т. д. По мере продвижения резца все элементы отделяются один от другого, образуя элементную стружку скалывания (рис. 11, а).

Рис. 11. Виды стружек: стружки скалывания (а, б, в) и стружка надлома (г)

Такая стружка получается при обработке с малой скоростью твердых, но вязких металлов, например, твердой стали. С уменьшением твердости металла и увеличением его вязкости элементы стружки образуют более или менее непрерывную ленту (рис. 11,б,в), называемую сливной стружкой скалывания. Поверхность стружки, соприкасающаяся с передней гранью резца, получается гладкой, а противоположная ей — шероховатой.

При резании вязких, но твердых материалов, например стали средней твердости и твердой, кроме скалывания элементов стружки, происходит еще и сдвиг частиц металла в каждом элементе по плоскости ВВ (рис. 10, а), называемой плоскостью сдвига. Угол между плоскостями скалывания и сдвига колеблется в пределах 0—30°. Чем вязче металл, тем больше этот угол и наоборот.

Установлено также, что при резании сравнительно мягкой стали перемещения частиц стружки происходят лишь по плоскостям, параллельным плоскости сдвига.

Образование стружки надлома при резании твердых и хрупких металлов (чугун, бронза) происходит без заметного смятия металла. Элементы стружки, отделяясь от основной массы металла по произвольной поверхносш (рис. 11, г), имеют различную величину и форму. Поверхности отрыва элементов получаются неровными, вследствие чего и обрабатываемая поверхность получается с большой шероховатостью.

Вид стружки зависит не только от обрабатываемого материала, но и от ряда других условий. Например, при точении стали средней твердости резцом с большим углом резания может образоваться не сливная стружка скалывания, а элементная. При повышении скорости резания некоторые элементы стружки не успевают настолько деформироваться, чтобы отделиться один от другого, вследствие чего вместо элементной может получиться сливная стружка скалывания.

§ 25. ПРОЦЕСС ОБРАЗОВАНИЯ СТРУЖКИ

§ 25. ПРОЦЕСС ОБРАЗОВАНИЯ СТРУЖКИ

Сущность процесса резания металлов. В результате снятия припуска получается стружка. При этом снятый слой металла меняет свои размеры и форму. Так как отделение слоя металла от заготовки и образование стружки происходит под действием силы, приложенной к зубу фрезы, то можно сказать, что изменение формы срезанного слоя металла обрабатываемой заготовки является результатом приложения силы.

Изменение формы какого-либо тела под действием силы называется деформацией. Если после прекращения действия силы первоначальная форма тела восстанавливается, деформация называется упругой. Если после прекращения действия силы тело не восстанавливает свою первоначальную форму, деформация называется пластической.

При резании металлов имеют место главным образом пластические деформации. Резец, внедряясь в металл под действием приложенной силы, изменяет форму поверхностного слоя металла обрабатываемой заготовки, сдвигая его частицы и превращая их в стружку.

Таким образом, процесс образования стружки состоит из врезания острия зуба (клина) в обрабатываемую заготовку, смещения одних частиц металла относительно других, образования элементов стружки и отделения образовавшейся стружки от обработанной поверхности.

Образование стружки. Образование стружки происходит не одинаково для вязких и для хрупких металлов.

Рассмотрим процесс образования стружки при обработке вязких металлов (обычная сталь, медь, алюминий). Инструмент в момент начала врезания (рис. 75, а) вдавливается в обрабатываемую заготовку по направлению стрелки и передней поверхностью сжимает металл. При этом сжатие, как это было установлено еще русским ученым проф. И. А. Тиме в 1865— 1870 гг., впервые в мире научно обосновавшим законы резания, распределяется не на весь снимаемый слой дбвге, а только на часть его, ограниченную углом абвг. Это сжатие вызывает сначала

упругие деформации металла, но как только давление на площадку бв (рис. 75, б) превысит сопротивление срезу площадки а,б, деформации становятся пластическими, и элемент стружки абвг сдвинется по направлению б,а, а резец начнет сжимать следующий слой (рис. 75, в).

Вследствие сжатия образовавшийся элемент стружки слегка поворачивается около точки б, и таким образом получается изогнутая стружка, одна сторона которой, прилегающая к резцу, совершенно гладкая, а другая — зазубренная, в виде пилы (рис. 76, а).

Такую стружку, получающуюся от постепенного скалывания элементов снимаемого слоя, проф. И. А. Тиме назвал стружкой скалывания.

При обработке хрупких металлов (чугун, бронза, закаленная сталь) резец сначала углубляется в заготовку таким же образом, как при резании вязких металлов, но после некоторого углубления резца элемент стружки не скалывается, а отламывается, причем образующийся перед острием резца элемент (рис. 77, а) имеет форму, отличную от стружки скалывания. Обычно при этом вырывается часть металла, лежащая ниже вершины острия (рис. 77, б), вследствие чего обработанная поверхность получается недостаточно гладкой.

Получающаяся при обработке хрупких металлов стружка состоит из элементов неправильной формы, не связанных один с другим и похожих на чешуйки (рис. 76, в). По стороне, соприкасавшейся

с резцом, она имеет неровную поверхность, а по другой стороне — гладкую вогнутую поверхность. Проф. И. А. Тиме назвал такую стружку стружкой надлома.

В случае обработки металлов с малыми подачами и при небольших глубинах резания, но с большой скоростью (скоростное резание) отдельные элементы в стружке как бы сливаются и образуют так называемую сливную стружку (рис. 76, б).

Виды стружки при фрезеровании. При фрезеровании имеет место прерывистое резание, так как каждый зуб, вступая в контакт с заготовкой, снимает поочередно свою порцию металла. Поэтому в процессе фрезерования получается стружка более короткая, чем, например, при точении.

Однако закономерности образования стружки являются общими и для фрезерования, где встречаются все рассмотренные выше виды стружки.

Так, при фрезеровании вязких металлов с большой подачей и глубиной резания, а равно при фрезеровании недостаточно вязких металлов средней твердости, как хромоникелевые, марганцовистые, среднеуглеродистые стали, образуется стружка скалывания.

В случае фрезерования хрупких и твердых металлов получается стружка надлома.

Фрезерование вязких металлов с малыми подачами при небольшой глубине резания на большой скорости (чистовая

обработка), а равно фрезерование твердых сталей при скоростных режимах резания дает сливную стружку.

Поверхность детали после фрезерования получается более чистой в случае образования стружки скалывания и сливной стружки, чем в случае образования стружки надлома. После скоростного фрезерования, когда образуется сливная стружка, чистота поверхности достигает V 7—V 8, поэтому часто отпадает необходимость в последующем шлифовании.

По материалам книги «Основы фрезерного дела С.В.Аврутин 1962г.»

Виды и формы стружки / Shapes and types of chips

126 Справочник HOFFMANN GROUP 2012 Обработка материалов резанием Garant ToolScout Стр.98

В зависимости от параметров процесса стружкообразования различают три вида стружки Классификация стружки по видам в значительной степени о

127 Справочник HOFFMANN GROUP 2012 Обработка материалов резанием Garant ToolScout Стр.99

На форму образующейся стружки оказывают влияние все факторы, проявляющиеся в процессе обработки металлов резанием По форме стружку можно р

1340 Каталог MITSUBISHI 2016 Вращающийся и токарный режущий инструмент для металлообработки Стр.N004

17 Каталог WALTER 2007 Режущий инструмент и инструментальная оснастка Стр.14

Токарный инструмент Walter для наружного точения Резец с механическим креплением сменной режущей пластины для контурной токарной обработки

Токарный инструмент Walter для наружного точения Резец с механическим креплением сменной режущей пластины для контурной токарной обработки