классификация и индексация деревообрабатывающего оборудования

Классификация и индексация оборудования

Деревообрабатывающее оборудование (рабочие машины) классифицируют по производственному, конструктивному и технологическому признакам.

По производственному признаку различают станки общего назначения и специальных производств (мебельное, сушильное, спичечное, лесопильное, плитное, фанерное и т.д.), которые применяются только в данном производстве. Станки общего назначения применяются в различных производствах в зависимости от потребности как вспомогательное оборудование.

Рабочие машины подразделяют также в зависимости от вида выполняемых ими технологических операций (отделочная, клеильно-сборочная, фрезерная, токарная, шлифовальная, полировальная, сверлильная и др.).

По конструктивным признакам машины могут быть: одно- и многошпиндельные, индивидуальной композиции и агрегатные; вертикальной, горизонтальной, рядной и круговой компоновки; полумеханизированные, механизированные, автоматы и полуавтоматы. По технологическим признакам машины подразделяют: на позиционные, проходные и позиционно-проходные; одно- и многопредметные или одно- и многопоточные; одно- и многопозиционные; одно- и многосторонние.

Для деревообрабатывающего оборудования принята буквенная индексация с цифровой характеристикой одного из основных параметров станка, иногда с указанием модели. Буквы в индексации указывают тип и основной признак:

Автор: доктор технических наук, профессор В.В. Амалицкий

Деревообрабатывающее оборудование: классификация, индексация, назначение

Индексация станков. По назначению деревообрабатывающие станки подразделяют на три вида:

• универсальные (общего назначения), имеющие широкое распространение;

• специализированные, предназначенные для выполнения только определенных видов обработки;

• специальные, используемые для определенной обработки в условиях массового производства.

Комплекс станков-автоматов,расположенных последовательно в соответствии с ходом технологического процесса и связанных общим управлением, называется автоматической линией.

В зависимости от способа обработки древесины и вида выполняемой технологической операции различают станки: круглопильные, ленточнопильные, фуговальные, рейсмусовые, четырехсторонние продольно-фрезерные, фрезерные, шипорезные, сверлильно-присадочные, токарные, шлифовальные.

Каждый тип станка имеет конкретное конструктивное исполнение, характеризующее его модель. Для обозначения вида и типа станков принята буквенно-цифровая индексация:

• перваябуква (или две) индекса обозначает тип станка: Л — ленточный, Ц — круглопильный (ранее циркулярный), С — четырехсторонний продольно-фрезерный (ранее строгальный), СФ — фуговальный, Р — рейсмусовый, Ф — фрезерный, Ш — шипорезный, СВ — сверлильный, ШЛ — шлифовальный;

• втораяитретьябуквы индекса указывают на технологические особенности станка: например, ЛС — ленточнопильный столярный, ЦДК — крушопильный для продольной распиловки с конвейерной подачей, СР — рейсмусовый, ФС — фрезерный средний, СВПГ — сверлильно-пазовый горизонтальный;

• цифры после первой буквы(или между буквами) указывают на количество рабочих органов или агрегатов станка. Например, С2Ф — фуговальный станок с двумя режущими инструментами, С2Р — рейсмусовый с двумя ножевыми валами;

• цифры после букв индексахарактеризуют основной параметр станка, а при наличии нескольких моделей данного типа — очередной номер модели. Например, СР6—9 — станок рейсмусовый (СР), ширина стола 630 мм (6), девятая модель (9); ЛС80—5 — станок ленточно-пильный столярный (ЛС), диаметр пильных шкивов 800 мм (80), пятая модель (5).

Индексация некоторых станков не соответствует описанному принципу. Например, 2 ШЛКН — шлифовальный двухагрегатный станок (2 ШЛ) с конвейерной подачей (К) и нижним расположением агрегатов (Н).

По буквенно-цифровому индексу можно быстро определить тип станка, основной размер обрабатываемой детали и модель. Кроме того, для полной классификации станков используют главные параметры:

• наибольший и наименьший размеры обрабатываемых деталей;

• наибольшую и наименьшую скорость подачи;

• частоту вращения шпинделя;

• суммарную мощность двигателя станка;

• габаритные размеры, массу.

19. Раскрой пиломатериалов на заготовки. Понятие о заготовках. Способы и схемы раскроя пиломатериалов на заготовки. Схемы участков.

В лабораторных условиях выполняется так называемый условный раскрой пиломатериалов. При этом для работы подбираются натурные образцы досок или схемные их зарисовки с указанием видов и размеров пороков древесины (паспорта пиломатериалов).

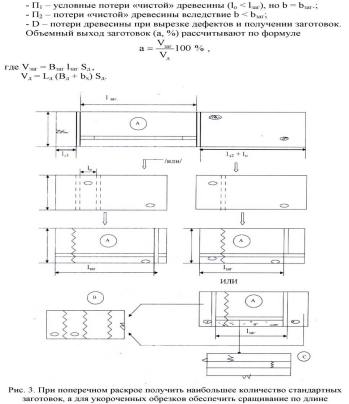

Раскрой пиломатериалов на заготовки строительных конструкций выполняется по одной из трех схем (рис. 2, 3, 4). Выбор схемы зависит от параметров заготовок, размеров и качества исходного сырья, типа, состава конструкций, технологической структуры производства.

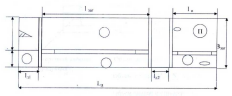

Рис 2. Заготовка требуемых размеров

Следует вырезать только участки, обеспечивающие заданный размер (чаще исключительно по длине), но, возможно, и по всем трем параметрам:

Рис 4. Вырезать только пороки и дефекты, соединить «чистые» отрезки досок по длине и последовательным раскроем получить стандартные заготовки:

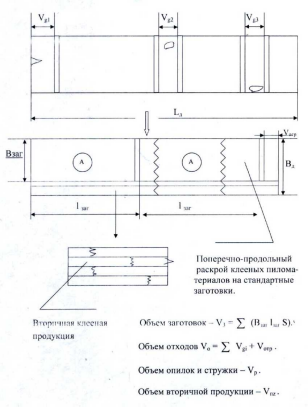

Объемный выход стандартных заготовок

В конкретных условиях переработки пиломатериалов можно рационально использовать все схемы одновременно. Это приведет к повышению трудозатрат и усложнит технологический процесс, но обеспечит максимальный полезный выход заготовок, наилучшее качество и требуемый ассортиментно-сортовой состав полуфабрикатов.

Решение задачи раскроя пиломатериалов должно обеспечивать получение необходимого объема заготовок по ассортименту (размеры и качество) и минимально возможные потери древесины в виде отходов.

Понятие о заготовках. Заготовками называют отрезки древесных материалов определенных размеров и формы, из которых при дальнейшей механической обработке получают детали.

Заготовки, получаемые в раскройном цехе при раскрое материала пилами, будут называться черновыми заготовками. По размерам черновые заготовки могут быть одинарными и кратными. Одинарная заготовка имеет размеры, позволяющие получить из нее только одну деталь. Из’кратной заготовки можно получить несколько деталей по толщине, ширине или длине.

Размеры черновой заготовки, даже одинарной, всегда больше размеров детали. Разность между размерами заготовки и размерами получаемой из нее детали называется припуском заготовки на обработку. Необходимость припуска объясняется тем, что при изготовлении детали из заготовки при механической обработке часть материала будет удалена.

Заготовки из пиломатериалов должны иметь припуски по толщине, ширине и длине, потому что при выработке деталей они обрабатываются со всех сторон.

Для заготовок, вырабатываемых из плит и фанеры, припуски на обработку даются только по длине и ширине, так как плиты и фанера имеют стандартную толщину. Возможны случаи, когда припуски по длине и ширине заготовок не предусматриваются, например в заготовках для филенок, вставляемых в пазы.

Если раскраивается сырой материал, то в размеры заготовок должны быть включены не только припуски на обработку, но и припуски на усушку. В размерах кратных заготовок должны быть еще учтены дополнительные припуски на раскрой (деление) кратных заготовок на одинарные.

Правильный выбор величины припуска имеет огромное экономическое значение. Если припуски взяты больше нормы, то кроме перерасхода древесины, увеличится время обработки заготовок, расход электроэнергии, величина погрешностей обработки, ухудшится качество деталей. Явно заниженные припуски также нежелательны, так как увеличивается вероятность получения брака (непрострожка, заниженная длина), усложняются работы по наладке и настройке станков и инструментов.

Общий припуск на обработку складывается из операционных припусков. Операционных припусков будет столько, сколько операций проходит заготовка в процессе превращения ее в деталь. Припуски на механическую обработку пиломатериалов и заготовок регламентированы ГОСТ 7307—75.

Раскрой пиломатериалов на заготовкисопровождается отходами в виде опилок и кусковых отходов: стружки, торцовых отрезков и участков материала с элементами удаленных пороков и дефектов. Выбор способараскроя пиломатериаловзависит от степени обработки пиломатериалов (обрезные и необрезные), их качества и состояния (сухие и сырые).

Сырые пиломатериалы раскраиваются на заготовки значительно реже. Это объясняется тем, что при формировании размеров заготовок требуются припуски на усушку и удаление ее дефектов (частичная покоробленность и торцовые трещины). Укладка пиломатериалов в сушильные штабеля и сама сушка являются более простыми операциями по сравнению с укладкой и сушкой заголовок.

Получение заготовок из обрезных и необрезных пиломатериалов отличается тем, что у первых сформировано сечение, поэтому их раскрой не содержит операций по удалению сбеговой рейки, а это позволяет уменьшить отходы древесины. Степень использования обрезных и необрезных досок определяется типом получаемых заготовок (брусковые, щитовые), их размерами и группой качества. Получение наибольшего числа заготовок заданных размеров и качества при минимальном расходе пиломатериалов обеспечивается правильным выбором способа их раскроя.

Поперечный способ раскроя пиломатериалов— это наиболее простой способ раскроя пиломатериалов, при котором формируется длина заготовок и вырезаются пороки. Данным способом раскраивают обрезные пиломатериалы, сечение которых совпадает с сечением будущих заготовок, или заготовки, имеющие свободную ширину. Поперечный способ раскроя пиломатериалов используют в цехах фрезерования при производстве досок пола и погонажных изделий, а также клееных конструкций.

Раскрой необрезных досок данным способом осуществляют в случаях их торцовки после сушки (зачистка торцов) или если они получены из сбеговой зоны бревна и имеют обзольную часть в вершинном торце, которая удаляется перед сушкой.

При поперечном способе раскроя пиломатериалов образуются отходы: в виде торцовых отрезков и дефектных мест, отрезков древесины (часто бездефектных), получающихся из-за не кратности длин заготовок и пиломатериалов, а также опилки. Поперечный способ раскроя пиломатериалов наиболее эффективно используется в сочетании с продольным.

Поперечно-продольным способомраскраиваются обрезные и необрезные пиломатериалы, у которых сначала формируется длина, а затем ширина. При данном способе раскроя возникают отходы в сбеговую и обзольную рейку при раскрое необрезных досок и отходы из-за некратности по ширине у необрезных и обрезных досок, а также опилки.

В случае раскроя сырых пиломатериалов при формировании ширины необходимо учитывать припуски на усушку. Такой способ раскроя пиломатериалов используют при производстве заготовок для столярно-строительных изделий, мебели и тары, а также делянок под паркетные щиты.

Продольно-поперечный способ раскроя пиломатериаловхарактеризуется поочередным формированием ширины и длины заготовок с одновременной вырезкой пороков. При данном способе раскроя имеются потери из-за некратности ширины и длины заготовок и пиломатериалов, а также отходы в опилки. Припуски на усушку учитывают только при формировании ширины. Данным способом получают основную массу длинномерных заготовок и бездефектных отрезков, которые идут на склеивание. Отходы древесины при вырезке пороков минимальны, так как ширина реза равна ширине заготовки.

Поперечно-продольно-поперечный способ раскроя пиломатериаловхарактеризуется тем, что обрезные и необрезные пиломатериалы сначала раскраивают на несколько кратных по длине отрезков с одновременной вырезкой пороков, если они проходят по всей (ширине или совпадают с резом. После этого каждый отрезок прирезается по ширине, а затем опять по длине с вырезкой дефектов. При данном способе раскроя возможны потери из-за некратности длины и ширины пиломатериалов и заготовок, а также отходов опилки. Припуски на усушку учитывают при формировании ширины заготовок. Данным способом получают заготовки для деталей мебели и столярно-строительных изделий, а также заготовки для склеивания.

Использование поперечно-продольно-поперечного способа раскроя является также эффективным при раскрое пиломатериалов, имеющих покоробленность по кромке. Первый поперечный рез значительно снижает влияние покоробленности на форму доски и тем самым обеспечивает увеличение длины бездефектных участков. При производстве тонких заготовок из толстых пиломатериалов используют ребровой способ раскроя (распиловка по толщине), который осуществляется на круглопильных или ленточнопильных станках.

Действительной оценкой эффективности способов раскроя пиломатериалов являются объемный и ценностный выходы заготовок, которые чаще всего выражаются в процентах. Объемный выход заготовок определяется как отношение объемов полученных заготовок и раскраиваемых пиломатериалов.

Ценностный выход заготовок учитывает сортовой состав получаемых заготовок, а также продукции, которая получается при раскрое заготовок и имеет цену, т.е. является товарной продукцией (щепа, опилки, короткомерные отрезки). Каждому виду продукции в соответствии с его сортом или группой качества присваивается ценностный коэффициент, который в совокупности с процентом объемного выхода и составляет ценностный выход. Увеличение ценностного выхода заготовок чаще всего сопровождается снижением объемного выхода заготовок, что компенсируется выработкой более качественной продукции, а значит, и более дорогой.

20. Производство продольных фрезерованных деталей. Виды фрезерованных деталей и их характеристика. Оборудование.

Заготовка из древесины — это пиломатериал с размерами и качеством, соответствующими изготовляемым деталям и изделиям, и с припусками на обработку и усушку. Заготовки делятся на калиброванные, досковые и брусковые. Калиброванная заготовка из древесины — это заготовка, высушенная и обработанная до заданного размера; досковая заготовка имеет ширину в 2 раза больше толщины, а брусковая заготовка — не более двойной толщины.

Буквенная индексация деревообрабатывающих станков

Классификация и индексация деревообрабатывающих станков

Классификацию выполняют по технологическому и конструктивным признакам.

По технологическому признаку деревообрабатывающее оборудование подразделяется на дереворежущие станки общего и специального назначения, клеильно-сборочное, прессовое, отделочное и сушильное оборудование.

К дереворежущим станкам относят лесопильные рамы, ленточнопильные и круглопильные станки для продольного и поперечного пиления, фрезерующие (продольно-фрезерные, фрезерные, шипорезные и копировальные станки), сверлильные, долбежные станки, токарные, круглопалочные, строгальные, лущильные и циклевальные станки, гильотинные и дисковые ножницы, шлифовальные, корообдирочные и дробильные станки.

К клеильно-сборочному оборудованию относят оборудование, работающее без клея и с клеем. Соединение деталей в изделие может производиться гвоздями, сшиваться проволокой или обвязываться проволокой. К оборудованию, работающему с клеем относят машины для приготовления и нанесения клея, оборудование для облицовывания пластей и кромок щитов, склеивания деталей по сечению, сборочное оборудование (ваймы, прессы).

К отделочному оборудованию относят машины грунтовальные, лако- и красконаносящие, машины для облагораживания покрытий.

По конструктивным признакам выделяют следующие классификационные группы машин:

– по числу одновременно обрабатываемых деталейразличают машины одно-, двух-, трех-, многопредметные, а также одно-, двух-, трех-, многопоточные;

– по числу одновременно обрабатываемых сторон детали– машины одно-, двух-, трех-, четырехсторонние;

– по числу позиций обработки–машины одно-, двух-, трех-, четырех-, многопозиционные;

– по числу шпинделей с главным рабочим органом – машиныодно-, двух-, трех-, четырех-, многошпиндельные;

– по схеме (траектории) движения обрабатываемой детали – машины с замкнутой или разомкнутой схемой движения (с прямолинейной или криволинейной траекторией);

– по компоновке машины – с вертикальной, горизонтальной, круговой и звездообразной компоновкой;

– по степени конструктивной преемственности– оригинальной конструкции, унифицированные, нормализованные, агрегатированные.

– по характеру относительного перемещения заготовки и инструмента– различают машины цикловые с прерывистым перемещением заготовки или инструмента и проходные с непрерывным перемещением заготовки.

По технологическому признаку станки общего назначения подразделяются на следующие типы: окорочные, лесопильные рамы, ленточнопильные, круглопильные, продольно-фрезерные, фрезерные, шипорезные, сверлильные, сверлильно-пазовальные, долбежные, токарные, и шлифовальные.

Для обозначения типов станков принята буквенно-цифровая индексация (табл. 1).

Цифры после букв индекса характеризуют основной параметр станка, а цифры после тире – номер модели.

| Тип станка | Обозначение | Тип станка | Обозначение |

| Окорочный | ОК | Рейсмусовый | СР |

| Лесопильные рамы: | Четырехсторонний продольно-фрезерный | С | |

| вертикальная | Р | Фрезерный | Ф |

| двухэтажная | 2Р | Шлифовальный | Шл |

| горизонтальная | РГ | Шипорезные для рамного шипа: | |

| Ленточнопильные: | односторонние | ШО | |

| для распиловки бревен | ЛБ | двусторонние | ШД |

| горизонтальные | ЛГ | Шипорезные для ящичного шипа: | |

| делительные | ЛД | прямого «ласточкин хвост» | ШП ШЛХ |

| столярные | ЛС | Сверлильный | СВ |

| Круглопильные станки: | Сверлильно-пазовальный | СВП | |

| для продольного раскроя | ЦД | Долбежный с фрезерной цепочкой | ДЦ |

| для поперечного раскрая | ЦТ | Токарный | Т |

| для форматного раскроя | ЦТФ | Круглопалочный | КП |

| Фуговальный | СФ | Шлифовальный | ШЛ |

Контрольные вопросы и задания

1. Дайте определение понятия «рабочая машина».

2. Приведите классификацию рабочих машин.

3. Линии машин могут быть поточными, автоматическими или полуавтоматическими. Дайте определения этих понятий.

4. Дайте определения схем принципиальной, кинематической. Поясните как они составляются.

5. Какими индексами обозначают марки станков?

6. Распределите марки следующих станков по назначению в три колонки: ЦА-2А, Ф-6, ЛС80-6, ЦДК5-2, СвПА-2, С16-4А, СвА, Ц6-2, ЦПА-40, ЦМЭ-3.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

станки по дереву б\у и новые

оборудование Деревообрабатывающее новое и б\у

Новое оборудование

Лесопильное оборудование

б\у оборудование

Классификация и индексация деревообрабатывающих станков

Классификация и индексация деревообрабатывающих станков

Буквенно-цифровая индексация деревообрабатывающих станков

Таблица 1.

Лесопильные рамы:

вертикальная

двухэтажная

горизонтальная

Ленточнопильные станки:

для распиловки бревен вертикальные

горизонтальные

делительные

столярные

Круглопильные станки:

для продольного раскроя

для поперечного раскроя

для форматного раскроя

Шипорезные для рамного шипа:

односторонние

двусторонние

Шипорезные для ящичного шипа:

прямого

ласточкин хвост

Лесопильные рамы.

Лесопильные рамы предназначены для продольного распиливания бревен и брусьев на пиломатериалы. Пиление производится одной или несколькими полосовыми пилами, натянутыми в пильной рамке и составляющими состав пил.

В зависимости от специализации лесопильные рамы делятся на две группы: общего и специального назначения. Рамы общего назначения предназначены для распиловки бревен и брусьев на пиломатериалы с установкой в стационарных лесопильных цехах. По конструктивным признакам они могут быть одноэтажные (Р63, Р80) и двухэтажные (2Р50, 2Р63, 2Р80, 2Р100). В зависимости от технологии производства рамы могут быть первого (2Р63-1) и второго (2Р63-2) рядов. Рамы общего назначения всегда оборудуются четырехвальцовым механизмом подачи.

К лесопильным рамам специального назначения относятся: горизонтальные (РГ), коротышевые (РК), тарные (РТ) и передвижные (РПМ). Особенностью горизонтальной лесопильной рамы является то, что пильная рамка, несущая одно пильное полотно, перемещается в горизонтальном направлении. Продольная подача бревна производится тележкой. Подача на толщину отпиливаемой доски производится суппортом пильной рамки. Они предназначены для раскроя кряжей ценных пород, а также для выпиливания ванчесов в фанерном производстве.

Коротышевые лесопильные рамы предназначены для распиловки бревен длиной до 3 м. Их особенностью является наличие восьмивальцового механизма подачи для надежного базирования коротких бревен в процессе распиловки.

Тарные лесопильные рамы используют для распиловки бревен на тарную дощечку толщиной до 6 мм при незначительных отходах древесины в опилки за счет тонкого до (1 мм) полотна пилы.

Передвижные лесопильные рамы применяют во временных лесопильных цехах, на лесных делянках. Их устанавливают на подвижных платформах и транспортируют к месту назначения без демонтажа тракторами и автомашинами.

Для раскроя пиломатериалов, заготовок и листовых материалов (фанеры, столярных, древесно-стружечных и древесноволокнистых плит) на заготовки и детали применяют круглопильные и ленточнопильные станки.

Шипорезные станки.

Шипорезные станки предназначены для формирования шипов и проушин на смежных деталях при соединении их под углом в рамки, ящики или сращивании по длине. Наибольшее распространение получили шипорезные станки для выработки рамных и ящичных шипов. Шипорезные станки для выработки рамных шипов могут быть односторонние и двусторонние. На односторонних станках на колонне последовательно размещены суппорты: пильный, проушечный и два шипорезных. Заготовка устанавливается и фиксируется на каретке, которая имеет гидрофицированный привод механизма подачи. При перемещении каретки заготовка торцуется круглой пилой, вырабатывается проушина, если это необходимо, а затем формируется шип. Конечный выключатель дает команду на возвращение каретки в исходное положение, после чего цикл повторяется. На двусторонних станках комплекты режущих инструментов располагаются на колоннах с двух сторон. Заготовки подаются непрерывно конвейером и обрабатываются в изложенной последовательности с двух концов. Конструкция каждой колонны аналогична конструкции колонны одностороннего станка. Для настройки на заданную длину обрабатываемого бруска одна из колонн перемещается по направляющим. Механизм подачи выполнен в виде двух параллельных конвейерных цепей с упорами. Заготовки перемещаются по двум направляющим балкам упорами. Заготовки сверху прижимаются к направляющим подпружиненными клиновыми ремнями.

Шипорезные станки для выработки ящичных шипов бывают односторонние и двусторонние, для выработки прямого шипа и шипа «ласточкин хвост». На двусторонних станках одна колонна подвижная для настройки на различную длину заготовки.

Шипы «ласточкин хвост» могут быть остроугольными и закругленными, которые применяются в мебельном производстве. Закругленные шипы зарезают на многошпиндельных станках на концах сопрягаемых дощечек одновременно. В качестве режущих инструментов применяют концевые конические фрезы.

Статьи

В данном разделе можно ознакомится с интересными и полезными материалами на тему деревообработки.

КЛАССИФИКАЦИЯ ДЕРЕВООБРАБАТЫВАЮЩИХ СТАНКОВ

Существует большое количество признаков, по которым можно классифицировать оборудование. Наиболее распространена классификация по технологическому и конструктивным признакам. По технологическому признаку деревообрабатывающее оборудование подразделяется на дереворежущее общего и специального назначения, клеильно-сборочное, прессовое, отделочное и сушильное. Появились также многооперационные автоматические машины и линии, в которых выполняются различные комбинации технологических операций (обработка резанием, облицовывание, сборка, сушка и др.).

Машины по классификационным признакам подразделяются на следующие классификационные группы.

Число одновременно обрабатываемых деталей.

1. Одно-, двух-, трех-, многопредметные;

Одно-, двух-, трех-, многопоточные

Число одновременно обрабатываемых сторон детали.

2. Одно-, двух-, трех-, четырехсторонние

Число позиций обработки.

3. Одно-, двух-, трех-, четырех-, многопозиционные.

Число шпинделей с главным рабочим органом.

4. Одно-, двух-, трех-, четырех-, многошпиндельные

Схема (траектория) движения обрабатываемой детали.

5. С замкнутой или разомкнутой схемой движения: с прямолинейной или криволинейной траекторией.

Компоновка машины

6. Вертикальная, горизонтальная, круговая, звездообразная.

Степень конструктивной преемственности.

7. Оригинальной конструкции, унифицированные, нормализованные, агрегатированные.

По технологическому признаку станки общего назначения подразделяются на следующие типы: окорочные, лесопильные рамы, ленточнопильные, круглопильные, продольно-фрезерные, фрезерные, шипорезные, сверлильные, сверлильно-пазовальные, долбежные, токарные, и шлифовальные.

Для различия типов и моделей в деревообрабатывающем станкостроении принята буквенная индексация станков.

Буквенно-цифровая индексация деревообрабатывающих станков

Таблица 1.

Ленточнопильные станки:

для распиловки бревен вертикальные

горизонтальные

делительные

столярные

Круглопильные станки:

для продольного раскроя

для поперечного раскроя

для форматного раскроя

Шипорезные для рамного шипа:

односторонние

двусторонние

Шипорезные для ящичного шипа:

прямого

ласточкин хвост

Долбежный с фрезерной цепочкой

Лесопильные рамы.

Лесопильные рамы предназначены для продольного распиливания бревен и брусьев на пиломатериалы. Пиление производится одной или несколькими полосовыми пилами, натянутыми в пильной рамке и составляющими состав пил.

В зависимости от специализации лесопильные рамы делятся на две группы: общего и специального назначения. Рамы общего назначения предназначены для распиловки бревен и брусьев на пиломатериалы с установкой в стационарных лесопильных цехах. По конструктивным признакам они могут быть одноэтажные (Р63, Р80) и двухэтажные (2Р50, 2Р63, 2Р80, 2Р100). В зависимости от технологии производства рамы могут быть первого (2Р63-1) и второго (2Р63-2) рядов. Рамы общего назначения всегда оборудуются четырехвальцовым механизмом подачи.

К лесопильным рамам специального назначения относятся: горизонтальные (РГ), коротышевые (РК), тарные (РТ) и передвижные (РПМ). Особенностью горизонтальной лесопильной рамы является то, что пильная рамка, несущая одно пильное полотно, перемещается в горизонтальном направлении. Продольная подача бревна производится тележкой. Подача на толщину отпиливаемой доски производится суппортом пильной рамки. Они предназначены для раскроя кряжей ценных пород, а также для выпиливания ванчесов в фанерном производстве.

Коротышевые лесопильные рамы предназначены для распиловки бревен длиной до 3 м. Их особенностью является наличие восьмивальцового механизма подачи для надежного базирования коротких бревен в процессе распиловки.

Тарные лесопильные рамы используют для распиловки бревен на тарную дощечку толщиной до 6 мм при незначительных отходах древесины в опилки за счет тонкого до (1 мм) полотна пилы.

Передвижные лесопильные рамы применяют во временных лесопильных цехах, на лесных делянках. Их устанавливают на подвижных платформах и транспортируют к месту назначения без демонтажа тракторами и автомашинами.

Для раскроя пиломатериалов, заготовок и листовых материалов (фанеры, столярных, древесно-стружечных и древесноволокнистых плит) на заготовки и детали применяют круглопильные и ленточнопильные станки.

Круглопильные станки.

Круглопильные станки применяют для раскроя пиломатериалов, заготовок, плитных материалов (фанеры, древесноволокнистых, древесностружечных плит.

В зависимости от технологического назначения круглопильные станки разделяют на станки для поперечного, продольного и смешанного раскроя материала.

На станках для поперечного раскроя осуществляется раскрой материала по длине на черновые заготовки и точная торцовка деталей. Имеются станки с подачей пилы на обрабатываемый материал и с подачей материала на пилы. В станках с подачей пилы траектория пильного диска может быть по дуге и прямолинейной. Пильный диск по отношению к материалу располагается сверху или снизу.

Все станки для поперечного раскроя называются торцовочными. К торцовочным станкам с подачей пилы по дуговой траектории относятся балансирные и маятниковые. Наибольшее распространение имеют торцовочные станки с прямолинейным надвиганием пилы на материал, к которым относятся шарнирные и суппортные. Суппортные торцовочные станки обеспечивают более точную распиловку, чем шарнирные.

Для продольного раскроя применяют в основном станки с механизированной подачей материала. По назначению они подразделяются на следующие основные группы:

обрезные однопильные с вальцово-дисковой подачей для обрезки одной кромки у необрезных досок или продольного раскроя досок и заготовок по линейке, установленной на станке;

прирезные одно- или многопильные с гусеничной подачей для точной прирезке досок и заготовок по ширине;

многопильные станки с вальцовой подачей для раскроя досок и заготовок на планки и рейки;

ребровые станки с вальцовой подачей для раскроя толстых досок и заготовок на тонкие одинарные.

Шипорезные станки.

Шипорезные станки предназначены для формирования шипов и проушин на смежных деталях при соединении их под углом в рамки, ящики или сращивании по длине. Наибольшее распространение получили шипорезные станки для выработки рамных и ящичных шипов. Шипорезные станки для выработки рамных шипов могут быть односторонние и двусторонние. На односторонних станках на колонне последовательно размещены суппорты: пильный, проушечный и два шипорезных. Заготовка устанавливается и фиксируется на каретке, которая имеет гидрофицированный привод механизма подачи. При перемещении каретки заготовка торцуется круглой пилой, вырабатывается проушина, если это необходимо, а затем формируется шип. Конечный выключатель дает команду на возвращение каретки в исходное положение, после чего цикл повторяется. На двусторонних станках комплекты режущих инструментов располагаются на колоннах с двух сторон. Заготовки подаются непрерывно конвейером и обрабатываются в изложенной последовательности с двух концов. Конструкция каждой колонны аналогична конструкции колонны одностороннего станка. Для настройки на заданную длину обрабатываемого бруска одна из колонн перемещается по направляющим. Механизм подачи выполнен в виде двух параллельных конвейерных цепей с упорами. Заготовки перемещаются по двум направляющим балкам упорами. Заготовки сверху прижимаются к направляющим подпружиненными клиновыми ремнями.

Шипорезные станки для выработки ящичных шипов бывают односторонние и двусторонние, для выработки прямого шипа и шипа «ласточкин хвост». На двусторонних станках одна колонна подвижная для настройки на различную длину заготовки.

Шипы «ласточкин хвост» могут быть остроугольными и закругленными, которые применяются в мебельном производстве. Закругленные шипы зарезают на многошпиндельных станках на концах сопрягаемых дощечек одновременно. В качестве режущих инструментов применяют концевые конические фрезы.

Токарные станки.

Токарные станки предназначены для обработки деталей, имеющих форму тел вращения. Обработка может производиться по внешней и внутренним поверхностям с получением цилиндрических, конических, сложных форм по продольной оси заготовки или заданной формы на плоскости.

Процесс обработки характеризуется вращательным движением обрабатываемой заготовки или режущего инструмента. В зависимости от технологического назначения станки бывают центровые, лоботокарные и круглопалочные (безцентровые).

Центровые станки могут быть с ручной и механизированной подачей режущего инструмента. На станке модели ТП40 выполняются работы с использованием ручного режущего инструмента, базируемого на подручнике. Обрабатываемая заготовка базируется в центрах шпинделя и задней бабки, которая может перемещаться по направляющим станины в зависимости от длины обрабатываемой детали.

Станки моделей ТС имеют суппорт, продольное перемещение которого механизировано. Поперечная подача резца производится вручную. На таких станках можно производить копировальные работы, вытачивание конусных деталей при сдвинутой задней бабке, а также обработку на планшайбе.

Лоботокарные станки имеют планшайбу большого диаметра, на которой закрепляется плоская заготовка, обрабатываемая на лобовой поверхности. Станки широко используются в модельном производстве.

Круглопалочные станки предназначены для изготовления деталей цилиндрической формы (КПА) или с плавно изменяющимся диаметром по длине (КПФ). На станках данной группы базирование заготовок производится по внутренней поверхности ножевой головки или по специальной втулке на выходе из станка. Обработка производится внутренними ножами вращающейся головки, через которую проходит заготовка, перемещаемая подающими вальцами.