за счет каких силовых компонентов воздействия дуги осуществляется плавление основного металла

Pereosnastka.ru

Обработка дерева и металла

Сварной шов образуется в результате кристаллизации металла сварочной ванны. При сварке без дополнительного металла расплавляется только основной металл. Металл, предназначенный для введения в сварочную ванну в дополнение к расплавленному основному металлу, называется присадочным металлом.

Расплавленные основной и присадочный металлы, сливаясь, образуют общую сварочную ванну. Границами сварочной ванны служат оплавленные участки основного металла и ранее образовавшегося шва.

Плавление и перенос электродного металла. Электродный металл при дуговой сварке плавится за счет тепла, выделяемого на конце электрода в приэлектродной области дуги, тепла, попадающего из столба дуги, нагрева вылета электрода при прохождении сварочного тока от токопровода и до дуги. Чем больше вылет электрода, тем больше его сопротивление, и тем больше выделяется тепла.

Конец электрода нагревается до температур 2300—2500 °С, что и обеспечивает его плавление. На конце электрода образуются капли расплавленного металла, которые переносятся через дуговое пространство в сварочную ванну.

Капли формируются на конце электрода и переносятся под воздействием сил поверхностного натяжения, тяжести, давления газов, образующихся внутри расплавленного металла, давления газового потока, электростатических и электродинамических сил, реактивного давления паров металла.

В зависимости от соотношения сил, действующих на каплю, характер переноса электродного металла может быть различным: – крупнокапельным (характерен для ручной дуговой сварки покрытым электродом) или мелкокапельным (наблюдается при сварке под флюсом и в защитных газах — аргоне, углекислом газе и др.; – струйным; – за счет коротких замыканий.

Главными силами, формирующими и удерживающими каплю на конце электрода, являются силы поверхностного натяжения, возникающие на поверхности капли и направленные внутрь ее.

Отрыв капли и ее перенос обеспечивается электродинамическими силами и давлением газовых потоков. Эти силы увеличиваются с ростом сварочного тока, увеличение тока приводит к измельчению капель. Сила тяжести капли имеет существенное значение при малых плотностях тока и способствует отрыву и переносу капель металла только при сварке в нижнем положении.

Перенос электродного металла в дуге сопровождается выбросом части металла за пределы сварочной ванны — разбрызгиванием. Разбрызгивание связано главным образом с электрическим взрывом перемычки между отделяющейся каплей и торцом электрода под действием электромагнитных сил.

Плавление основного металла. Основной металл плавится в результате выделения тепла в активном пятне (в приэлектродной области) на поверхности изделия и тепла столба дуги.

Форма проплавления (глубина и ширина) определяется концентрацией теплового и силового воздействия дуги.

Основные компоненты силового воздействия дуги; поверхностные силы — давление, вызываемое торможением струи плазмы дуги о поверхность металла, реактивное давление струи пара с поверхности сварочной ванны; объемная электродинамическая сила в жидком металле. Давление осевого плазменного потока вызывается электромагнитными силами, его величина пропорциональна квадрату тока. Дуга с плавящимся электродом оказывает большее силовое воздействие на сварочную ванну, чем дуга с неплавящимся электродом. Сила давления от газового потока невелика и составляет около 1 % силы давления потока, вызываемого электромагнитными силами.

Процесс проплав лен и я металла определяется тепловым и силовым воздействием дуги.

Производительность процессов плавления. В наибольшей степени тепловую мощность дуги, производительность процесса плавления и глубину проплавления определяет величина сварочного тока.

Плавление и перенос металла в сварочной дуге

На всю кажущуюся простоту, сварка металла сложный технологический процесс, качество которого зависит от множества факторов. Чтобы научиться хорошо варить важно понимать, какие процессы следуют за инициализацией сварочной дуги и последующим плавлением металла.

Сегодня будет рассмотрен процесс переноса плавящегося металла от электрода в сварочную ванну. Данный процесс происходит очень быстро, так что он малозаметен, даже опытному сварщику. Тем не менее, я рекомендую использовать маски Хамелеон, поскольку именно в них можно удобно и безопасно наблюдать за самим сварочным процессом, не отвлекаясь по пустякам.

Как происходит перенос плавящегося металла

Когда электрод плавится, на его конце образуется капля металла, которая под воздействием силы тяжести стремится упасть вниз. В момент, когда капля касается сварочной ванны, происходит короткое замыкание, что в свою очередь приводит к увеличению сварочного тока и отрыву капли расплавленного металла от электрода.

В этот же момент дуга возникает вновь, однако, уже не между сварочной ванной, а каплей металла. Всё это приводит к разбрызгиванию металла и повторному каплеобразованию. Так происходит заполнение сварочной ванны и процесс сваривания металлов.

Время горения сварочной дуги составляет 0,02-0,05 секунды. При этом продолжительность горения во многом зависит от длины дуги. Чем короче будет сварочная дуга, тем интенсивней и продолжительней будут короткие замыкания. Это всецело влияет на провар металла или, наоборот, на его прожог.

Влияние положения сварки на перенос металла

Следует знать, что от положения сварки напрямую зависят размеры и формы капель расплавленного металла. И если при сварке в нижнем положении металл сам стремится оторваться вниз, то вот при выполнении потолочного шва, сила тяжести всячески препятствует этому.

Размеры капли расплавленного металла также во многом зависят от марки используемых электродов, их толщины и состава обмазки. Повышение сварочного тока уменьшает размер капель и даёт возможность лучшего провара металлов. И наоборот, перенос плавящегося металла крупными каплями не даёт прожечь заготовку, и имеет место на малых токах при сварке тонколистовой стали.

Скорость переноса плавящегося металла в сварочную ванну во многом зависит от воздействия электромагнитного поля. Именно оно оказывает ускоряющее воздействие на сужение капли металла и её отрыв от кончика электрода.

В это время капли металла, которые проходят через сварочную дугу, обволакиваются шлаковой оболочкой. Шлаковая оболочка защищает плавящийся металл от азотирования и окисления, что в свою очередь гарантирует надёжность сварного соединения.

Производительность ручной дуговой сварки во многом зависит от скорости, с которой плавится электрод. При обратной полярности коэффициент расплавления электродного металла несколько больше, чем при прямой полярности. Связано это с тем, что основная температура приходится на электрод, поэтому он плавится, быстрей.

Именно обратную полярность практикуют при сварке тонких металлов, чтобы не прожигать заготовку.

За счет каких силовых компонентов воздействия дуги осуществляется плавление основного металла

Main Menu

Отличительные особенности кристаллизации сварочной ванны:

1. Источник теплоты при сварке перемещается вдоль соединяемых кромок, а вместе с ним движутся плавильное пространство и сварочная ванна. При дуговой сварке столб дуги, расположенный в головной части ванны, оказывает механическое воздействие (давление) на поверхность расплавленного металла за счет удара заряженных частиц, давления газов и дутья дуги. Давление приводит к вытеснению жидкого металла из-под основания дуги и погружению столба дуги в толщу основного металла. Жидкий металл, вытесненный из-под основания дуги, по мере передвижения дуги отбрасывается в хвостовую часть сварочной ванны. При удалении дуги отвод теплоты начинает преобладать над притоком и начинается затвердевание — кристаллизация сварочной ванны. В процессе затвердевания по границе расплавления образуются общие кристаллиты, что и обеспечивает монолитность соединения.

2. Малый объем сварочной ванны, который зависит от вида и режима сварки и изменяется от 0,1 до 10 см3. Поэтому теплоотвод в прилегающий холодный металл очень велик, велика и скорость кристаллизации.

3. Значительный перегрев расплавленного металла и его интенсивное перемешивание.

4. Кристаллизация металла сварочной ванны при сварке плавлением начинается в основном от готовых центров кристаллизации — частично оплавленных зерен основного металла. Металл шва, выполненного сваркой плавлением, имеет столбчатое строение, так как состоит из вытянутых (столбчатых) кристаллитов, растущих при кристаллизации в направлении, обратном теплоотводу.

Вы здесь

Физико-химические процессы, возникающие при сварке

Существует три состояния вещества, отличающиеся между собой силами взаимодействия атомов и молекул: твердое, жидкое и газообразное. Переход вещества из одного состояния в другое сопровождается большими затратами энергии, прикладываемой извне. Для твердого и жидкого состояния характерны небольшие расстояния между молекулами, между которыми действуют силы взаимного притяжения. По мере перехода вещества в жидкое, а затем в газообразное состояние эти расстояния увеличиваются, а силы их взаимодействия снижаются. Этот процесс наглядно представлен во время сварки, когда металл плавится, частично переходит в газообразное состояние, а затем возникают обратные процессы, именуемые кристаллизацией.

Процесс плавления металла в зоне сварочного шва приводит к возникновению сложных физико-химических процессов и к образованию характерного соединения, отличающегося по своей структуре от основного металла.

Под физическими понимают процессы, которые не меняют строения элементарных частиц и не приводят к изменению химических свойств основного металла. К таким процессам относятся:

Химические процессы меняют свойства основного металла, в результате чего получаются новые соединения, имеющие отличные свойства. К основным химическим процессам относятся:

Влияние физико-химических процессов, происходящих в сварочном шве на прочность соединения настолько велико, что следует рассмотреть этот вопрос более подробно.

Плавление металла

Плавление основного и присадочного материалов в процессе сварки происходит под действием концентрированной энергии, вызванной сварочной дугой, пламенем горелки или одним из других способов, о которых мы расскажем ниже. Если в зону сварки не подается дополнительный металл, то сварочная ванна образуется только за счет основного соединения. Но чаще сварочная ванна получается смешиванием основного и присадочного металла, вносимого непосредственно в зону сварки электродом, сварочной проволокой и т.д. Сливаясь и перемешиваясь между собой, основной и присадочный металл образуют общую сварочную ванну, границами которой служат оплавленные участки основного металла. Расплавленный в зоне подачи концентрированной энергии металл кристаллизуется, образуя сварочный шов.

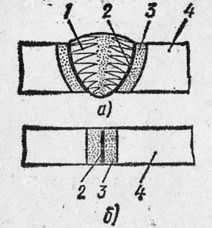

Сварочный электрод плавится за счет тепла, сконцентрированного на его конце в приэлектродной области дуги. Количество тепла, выделяемого в этой области, напрямую зависит от силы тока и электрического сопротивления промежутка, образовавшегося между электродом и основным металлом. И чем больше вылет электрода, тем больше его сопротивление, и тем больше выделяется тепла. Нагреваясь до температуры 2300 — 2500°С, конец электрода плавится, а образовавшиеся при этом капли металла переносятся через дуговое пространство и попадают в сварочную ванну. Этому процессу способствуют электростатические и электродинамические силы, поверхностное натяжение, тяжесть металлической капли, давление газового потока, реактивное давление паров металла и т.д. Все эти силы, взаимодействуя между собой, формируют характер капельного переноса, который может быть крупнокапельным, мелкокапельным и струйным (рис.1).

Рис. 1. Расплав и перенос электродного материала: А — метод короткого замыкания; Б — капельный метод; В — cтруйный метод

Основной металл плавится под воздействием сконцентрированного в активном пятне тепла, возникающего под воздействием дуги или газопламенной обработки. Электромагнитные силы, вызывающие осевое давление плазменного потока на сварочную ванну, будут пропорциональны квадрату тока, создающего электрическую дугу. Поэтому, меняя силу тока электрической дуги, меняют размеры сварочной ванны в зависимости от толщины свариваемых деталей. Зависимость размеров сварочной ванны от величины напряжения можно выразить уравнениями:

где В — ширина сварочной ванны, L — длина сварочной ванны, Н — глубина сварочной ванны, vсв — скорость сварки, S — толщина свариваемого металла, К — коэффициент, зависящий от рода тока, полярности, диаметра электрода, степени сжатия дуги и т.д.

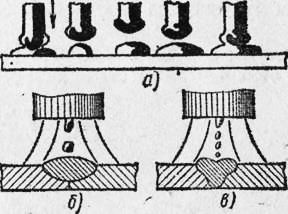

Процесс формирования сварочной ванны, происходящий под действием силы тяжести расплавленного металла «Рм», давления сварочной дуги «Р » и сил поверхностного натяжения «Рн», представлен на рис.2.

Рис.2 Силы действующие в сварочной ванне и формирование шва: А — нижнее положение; Б — вертикальное; В — горизонтальное; Г — потолочное; Vcb — направление сварки; 1 — порез; 2 — наплыв

Затвердевание расплавленного металла, происходящее в хвостовой части ванны, называется кристаллизацией. Под действием сварочной дуги основной и дополнительный металлы, расплавленные в головной части ванны, перемещаются в ее хвостовую часть, где при снижении температуры подвергаются кристаллизации. Динамика этого процесса такова: сварочная дуга, направленная в головную часть ванны, повышает в этой области температуру, в результате чего происходит плавление основного и электродного металлов.

Механическое давление, оказываемое дугой на жидкую фазу основного и дополнительного металлов, вызывает их перемешивание и перемещение в хвостовую часть ванны. Таким образом, давление, вызванное дугой, приводит к вытеснению металла из основания ванны и открывает доступ к следующим слоям, где поддерживается необходимая для плавления температура. По мере удаления металла от зоны плавления отвод тепла начинает преобладать над его притоком, и температура жидкой фазы снижается.

Расплавленные фазы основного и электродного металла перемешиваются между собой и, затвердевая, образуют общие кристаллы, что обеспечивает монолитность сварочного соединения.

Снижение температуры в хвостовой части ванны происходит за счет усиленного теплоотвода в прилегающий холодный металл, так как его масса по сравнению с ванной значительно преобладает. Кристаллы металла начинают формироваться от готовых центров основного металла в направлении ведения сварки и принимают форму кристаллических столбов, вытянутых в сторону, противоположную теплоотводу.

Плавление и перенос металла в дуге

Тепловая характеристика дуги. Электрическая дуга выделяет значительное количество тепла, которое образуется вследствие превращения энергии движения частиц в тепловую энергию при столкновении их с анодом, катодом и друг с другом.

Под действием тепла дуги основной металл расплавляется на некоторую глубину, называемую глубиной проплавления или проваром.

Основное количество тепла дуги выделяется в катодной и анодной зонах. В самой дуге выделяется меньшая часть тепла, расходуемого на испарение расплавленного металла и покрытия электрода и частично теряемого в окружающую среду.

Например, при сварке на постоянном токе угольной дугой выделяется на аноде — около 42%, на катоде — около 38% и в столбе — около 20% общего тепла дуги. Анод подвергается более сильной бомбардировке частицами, поэтому на нем выделяется больше тепла.

Температура дуги также различна и составляет: при использовании угольных электродов — для катода около 3200° С, для анода около 3900° С; при использовании стальных электродов — для катода около 2400° С, для анода около 2600° С.

Полная тепловая мощность дуги Q подсчитывается по формуле

где I — сварочный ток, а;

Uд — напряжение дуги, в, а 0,24 коэффициент перевода электрических величин, кал/вт*сек

Количество тепла, вводимое дугой в свариваемый металл в единицу времени, называется эффективной тепловой мощностью дуги. Она меньше полной тепловой мощности дуги и слагается из следующего: тепла, выделяющегося в пятне дуги на свариваемом металле; тепла, вводимого в металл за счет теплообмена со столбом дуги и ее пятном на свариваемом металле; тепла, вносимого в свариваемый металл с каплями расплавленного металла электрода, электродного покрытия и флюса. Эффективную тепловую мощность дуги q можно подсчитать по формуле

Здесь буквой n рбозначен эффективный коэффициент полезного действия нагрева металла дугой. Коэффициент n равен:

Тепловой режим сварки характеризуется количеством тепла, вводимого в металл на единицу длины шва. Эта величина называется погонной энергией сварки и выражается отношением:

где v — скорость сварки, см/сек.

Величина погонной энергии имеет большое значение при определении рационального режима сварки легированных термообрабатываемых сталей.

Примерные балансы использования тепла сварочных дуг приведены в табл. 1.

Из табл. 1 видно, что при сварке под флюсом тепло дуги используется более полно, так как эффективная мощность дуги выше.

Перенос металла в дуге. Дуга расплавляет электрод с довольно большой скоростью; например, стальной электрод длиной 450 мм расплавляется за 1,5—2 мин. Расплавленный электродный металл переносится в сварочную ванну в виде капель разного размера — от тысячных долей мм до 5—6 мм диаметром. Размер капель определяется в первую очередь плотностью тока в электроде, а также зависит от состава электрода и покрытия, электромагнитных явлений в дуге и других факторов, определяемых способом сварки. При ручной дуговой сварке в виде капель переносится до 90% электродного металла, остальные 10%—это брызги и пары, значительная часть которых теряется. В зависимости от диаметра капли в секунду может переноситься: при диаметре 1 мм — до 150, при 2 мм — до 20, при 5—6 мм — от 1 до 2 капель.

Перенос металла в виде крупных капель с кратковременным замыканием дугового промежутка характерен для сварки электродами с тонким (меловым или др.) стабилизирующим покрытием и сварки в защитных газах, при плотностях тока до 50 а/мм 2 на обратной полярности, а при сварке на прямой полярности — даже и при более высоких плотностях тока в электроде, но при низком напряжении дуги.

В момент прохождения через дуговой промежуток металл нагревается до 2100—2300° С и при этой температуре протекают все металлургические процессы и химические реакции в капле.

Производительность процесса плавления металла. Количество электродного металла, расплавленного за определенное время, подсчитывают по формуле

где Gp — количество расплавленного металла электрода, г;

Кр— коэффициент расплавления, г/а-ч; I — величина сварочного тока, а; t — время горения дуги, ч.

Из формулы следует, что чем больше ток и длительнее горит дуга, тем большее количество металла будет расплавлено.

Коэффициентом расплавления КР называется количество расплавленного электродного металла в граммах в течение одного часа, приходящееся на один ампер сварочного тока, т. е.

Коэффициент расплавления зависит от материала электродного стержня, состава покрытия, а также от рода и полярности тока.

Для стальных электродов коэффициент расплавления может колебаться в пределах от 5 до 20 г/а*ч, составляя в среднем 8— 12 г/а * ч.

При сварке, вследствие частичного окисления, испарения и разбрызгивания, часть жидкого электродного металла теряется и не переходит в наплавленный металл шва.

Для подсчета количества наплавленного металла нужно в приведенной выше формуле коэффициент расплавления КР заменить величиной Кн, называемой коэффициентом наплавки. Коэффициент наплавки Кн равен

где GH — количество наплавленного металла, г.

При сварке на переменном токе электродами с толстым покрытием значения коэффициента наплавки могут быть в пределах Кн = 6-18 г/а*ч, составляя в среднем Кн= 7- 10 г/а * ч (см. табл. 5).

Коэффициент наплавки Кн меньше коэффициента расплавления КР на величину потерь электродного металла при сварке. Эти потери выражаются коэффициентом потерь, представляющим отношение разности количеств расплавленного и наплавленного электродного металла к количеству расплавленного. Коэффициент потерь обозначают буквой и выражают в процентах, определяя его по формуле

Величина коэффициента потерь ψ в % составляет: при сварке тонкопокрытыми электродами 10—20, толстопокрытыми 5—10, в защитных газах 3—6, под флюсом 1—3.

Пример. Сварка производится толстопокрытыми электродами током 300 а. Кн =11 г/а*ч. За 1 ч горения дуги сварщик может наплавить металла:

11 • 300=3300 г, или 3,3 кг.

где число 7,85 обозначает массу 1 см 3 наплавленного металла (стали), г.

Следовательно, скорость сварки будет тем выше, чем выше коэффициент наплавки Кн и чем больше ток I.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

|

|

|

| |

| |

| |

| |

| |

| |

| |

| |

| |

Самодельная щековая дробилка в работе

Самодельная щековая дробилка в работе