журнал нивелировки подкрановых путей образец заполнения

Журнал нивелировки подкрановых путей образец заполнения

КОМПЛЕКСНОЕ ОБСЛЕДОВАНИЕ КРАНОВЫХ ПУТЕЙ ГРУЗОПОДЪЕМНЫХ МАШИН

(ЧАСТЬ 1. ОБЩИЕ ПОЛОЖЕНИЯ. МЕТОДИЧЕСКИЕ УКАЗАНИЯ)

Дата введения 1997-04-01

ВВЕДЕН В ДЕЙСТВИЕ с 01.04.97 г.

С изменением N 1 [РДИ 10-349(138)-00], утвержденным постановлением Госгортехнадзора России от 30.03.00 N 12

1. ОБЩАЯ ЧАСТЬ

1.1. Настоящий руководящий документ (РД) служит руководством по проведению обследования крановых путей и подкрановых строительных конструкций, выполняемых при обследовании грузоподъемных машин в период эксплуатации и с истекшим сроком службы согласно Методическим указаниям по обследованию грузоподъемных машин с истекшим сроком службы (РД 10-112-96), часть 1, утвержденным постановлением Госгортехнадзора России от 28.03.96 N 12.

В настоящее время действуют Правила устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-382-00), утвержденные постановлением Госгортехнадзора России от 31.12.99 N 98. (Примеч. изд.)

1.2. Настоящие методические указания служат руководством для владельцев грузоподъемных машин, специализированных организаций и органов надзора по проведению обследования крановых путей. Настоящий руководящий документ устанавливает цели и периодичность обследования, содержание и порядок выполнения работ, форму отчетности, что обеспечивает необходимую достоверность результатов проверки, технику безопасности при проведении указанных работ.

2. ОБЛАСТЬ ПРИМЕНЕНИЯ

2.1. Настоящий документ устанавливает порядок и процедуру обследования крановых путей грузоподъемных машин всех типов (кроме железнодорожных), а также на строительные конструкции надземных и наземных крановых путей, воспринимающие и передающие нагрузки при эксплуатации грузоподъемных машин на грунтовые основания, для предприятий и организаций всех форм собственности.

Указами Президента Российской Федерации от 09.03.04 N 314 и от 20.05.04 N 649 функции Федерального горного и промышленного надзора России (Госгортехнадзора России) переданы Федеральной службе по экологическому, технологическому и атомному надзору (Ростехнадзору). (Примеч. изд.)

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Применительно к настоящему РД используются термины и определения, приведенные в Правилах устройства и безопасной эксплуатации грузоподъемных кранов, Методических указаниях по обследованию грузоподъемных машин с истекшим сроком службы (РД 10-112-96), часть 1, а также следующие специальные термины и определения:

надземный рельсовый крановый путь — рельсовый крановый путь, опирающийся на подкрановые строительные конструкции или подвешенный к ним;

наземный рельсовый крановый путь — рельсовый крановый путь, опирающийся на подрельсовые опоры, балластный слой и (или) другие элементы, передающие крановые нагрузки на грунт земляного полотна;

подкрановые строительные конструкции — строительные конструкции (подкрановые балки, фермы, подкраново-подстропильные балки и фермы), предназначенные для опирания (подвески) рельсового кранового пути, восприятия крановых нагрузок и обеспечения пространственной жесткости и устойчивости каркаса.

4. ОБЪЕКТ ОБСЛЕДОВАНИЯ

Объектом комплексного обследования являются крановые пути грузоподъемных машин. В состав работ включены следующие этапы:

1. Проверка системы организации эксплуатации сооружения.

2. Проверка комплектности и состояния технической документации на сооружение.

3. Поэлементное обследование кранового пути, включающее:

направляющие, по которым перемещаются колеса грузоподъемного крана (металлопрокат в виде рельса, двутавра, квадрата и т.п.);

стыковые и промежуточные скрепления;

элементы, передающие нагрузку от направляющих и промежуточных соединений на грунтовое основание (балки, фермы, колонны, фундаменты, подрельсовые опорные элементы наземных крановых путей, грунтовое основание и т.п.);

путевое оборудование (тупики, ограничители передвижения, ограждения, предупредительные знаки, заземление и др.);

4. Текущие наблюдения за техническим состоянием элементов крановых путей с несущими конструкциями.

5. ЦЕЛИ ОБСЛЕДОВАНИЯ

Обследование крановых путей предусматривает следующие цели:

соответствующих государственных лицензий на производство работ ;

проектно-конструкторской документации на устройство и содержание крановых путей;

актов и исполненных съемок на этапы выполненных работ (акты на скрытые работы и т.д.);

оборудования (машин, механизмов, приборов) для контроля технического состояния в процессе эксплуатации крановых путей.

2. Установить соответствие:

устройства крановых путей требованиям Правил устройства и безопасной эксплуатации грузоподъемных кранов, Требований к Устройству и безопасной эксплуатации рельсовых путей козловых кранов (РД 10-117-95), ГОСТам и другой нормативной документации (приложение 1);

организации технического обслуживания крановых путей требованиям Правил устройства и безопасной эксплуатации грузоподъемных кранов, Требований к устройству и безопасной эксплуатации рельсовых путей козловых кранов (РД 10-117-95), ГОСТам и другой нормативной документации (см. приложение 1);

параметров эксплуатационных сред, климатических воздействий и динамических нагрузок величинам, принятым при проектировании или установленным в нормативных документах.

3. Провести оценку качества и полноты:

выполнения профилактических работ при эксплуатации;

устранения ранее выявленных дефектов и неисправностей;

строительно-монтажных работ (при первичном обследовании).

6. ОБЩИЕ ТРЕБОВАНИЯ

6.1. Периодичность обследования

1. Период между повторными обследованиями (или между первичным и повторным) для крановых путей устанавливается по результатам предыдущего обследования и при исправном (или восстановленном до исправного) состоянии крановых путей принимается равным трем годам.

3. Внеочередное обследование крановых путей проводится вне зависимости от срока ранее проведенного первичного или повторного обследования в следующих случаях:

по требованию органов госгортехнадзора при обнаружении признаков дефектов, угрожающих безопасной эксплуатации;

после землетрясений, наводнений, пожаров и других стихийных бедствий, повлекших за собой изменение свойств и параметров конструкций;

по запросу владельца крановых путей или грузоподъемного механизма.

4. Количество плановых обследований определяется типом и назначением крановых путей, а также условиями эксплуатации установленной на них грузоподъемной машины и может быть ограничено техническим состоянием крановых путей либо экономическими факторами.

5. Допускается перенос на летний период обследований крановых путей грузоподъемных машин, находящихся на открытых площадках.

6.2. Организация обследования

1. Специализированные организации обследуют крановые пути по государственным лицензиям на соответствующие виды работ и аккредитованные в системе сертификации.

Ростехнадзор выдает лицензии на деятельность по проведению экспертизы промышленной безопасности, в рамках которой могут проводиться обследования крановых путей. (Примеч. изд.)

2. В случае переноса лицензионной деятельности из региона, где получена лицензия, в регионы, обслуживаемые другими органами госгортехнадзора, следует руководствоваться п.4.5 РД 10-49-94 (см. приложение 1).

3. Первичное, повторное или внеочередное обследование должно быть оформлено приказом по организации, являющейся владельцем крановых путей.

5. Владелец крановых путей должен подготовить к обследованию (приложение 2):

участок крановых путей, подлежащий обследованию, свободный на время проведения обследования от перемещения грузоподъемных машин;

вспомогательное подъемное оборудование для исследования крановых путей, расположенных на высоте (при необходимости);

акт сдачи-приемки крановых путей в эксплуатацию;

результаты последнего технического освидетельствования крановых путей;

акт предыдущего комплексного обследования крановых путей (если оно проводилось) и информацию о результатах по устранению выявленных дефектов;

эксплуатационную документацию на грузоподъемные машины, установленные на обследуемых крановых путях, в том числе акты об их обследованиях (если обследования проводились);

журнал по техническому обслуживанию крановых путей во время эксплуатации;

другую техническую документацию (проекты ремонтов и реконструкций, паспорта и сертификаты, результаты расчетов, если они выполнялись), имеющую отношение к обследуемым кранам.

7. ОСНОВНЫЕ РАБОТЫ ПРИ ОБСЛЕДОВАНИИ

Комплексное обследование крановых путей включает выполнение следующих видов работ:

Журнал нивелировки подкрановых путей образец заполнения

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Пути рельсовые крановые надземные.

Общие технические условия

Cranes. Overhead crane railways. General specifications

Дата введения 2017-04-01

1 РАЗРАБОТАН Московским архитектурным институтом (Государственная академия) (МАРХИ), МГТУ им.Н.Э.Баумана, Акционерным обществом «РАТТЕ»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 289 «Краны грузоподъемные»

Введение

Надземные рельсовые крановые предназначены для передвижения во время эксплуатации внутри цехов и на эстакадах грузоподъемных мостовых кранов (включая опорные и подвесные), полукозловых и полупортальных кранов, передвижных консольных кранов, монорельсовых грузовых тележек, электрических и ручных передвижных талей.

До последнего времени в Российской Федерации не существовало национальных стандартов, устанавливающих параметры и размеры надземных рельсовых путей крановых, требований к их конструкциям и устройству, специфике обслуживания и ремонта, а также необходимых требований к надежности данного оборудования.

Настоящий стандарт ликвидирует имеющийся пробел в нормативных документах на указанный тип подъемных сооружений и способствует повышению надежности и безопасности эксплуатации современного грузоподъемного оборудования, для которого они предназначены.

1 Область применения

Настоящий стандарт устанавливает требования к проектированию, изготовлению, монтажу, ремонту и безопасной эксплуатации указанных надземных рельсовых путей, а также требования по обеспечению безопасности при эксплуатации кранов на надземных рельсовых путях.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51685 Рельсы железнодорожные. Общие технические условия

ГОСТ Р ИСО 4016 Болты с шестигранной головкой. Класс точности С

ГОСТ Р ИСО 8765 Болты с шестигранной головкой с мелким шагом резьбы. Классы точности А и В

ГОСТ 12.4.107 Система стандартов безопасности труда. Строительство. Канаты страховочные. Технические условия

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 2591 Прокат сортовой стальной горячекатаный квадратный. Сортамент

ГОСТ 4121 Рельсы крановые. Технические условия

ГОСТ 5915 Гайки шестигранные класса точности В. Конструкция и размеры

ГОСТ 7173 Рельсы железнодорожные типа Р43 для путей промышленного транспорта. Конструкция и размеры

ГОСТ 8239 Двутавры стальные горячекатаные. Сортамент

ГОСТ 8240 Швеллеры стальные горячекатаные. Сортамент

ГОСТ 11371 Шайбы. Технические условия

ГОСТ 11530 Болты для рельсовых стыков. Технические условия

ГОСТ 11532 Гайки для болтов рельсовых стыков. Технические условия

ГОСТ 13015 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 15526 Гайки шестигранные класса точности С. Конструкция и размеры

ГОСТ 19115 Шайбы пружинные путевые. Технические условия

ГОСТ 19127 Накладки двухголовые к рельсам типа Р43. Конструкция и размеры

ГОСТ 19281 Прокат из стали повышенной прочности. Общие технические условия.

ГОСТ 19425 Балки двутавровые и швеллеры стальные специальные. Сортамент.

ГОСТ 20372 Балки стропильные и подстропильные железобетонные. Технические условия.

ГОСТ 24741 Узел крепления крановых рельсов к стальным подкрановым балкам. Технические условия

ГОСТ 25546 Краны грузоподъемные. Режимы работы

ГОСТ 28648 Колеса крановые. Технические условия

ГОСТ 32576.1 Краны грузоподъемные. Средства доступа, ограждения и защиты. Часть 1. Общие положения

ГОСТ 32576.5 Средства доступа, ограждения и защиты. Часть 5. Краны мостовые и козловые

ГОСТ 33184 Накладки рельсовые двухголовые для железных дорог широкой колеи. Технические условия

ГОСТ 33709.1 Краны грузоподъемные. Словарь. Часть 1. Общие положения

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 33709.1, [1], а также следующие термины с соответствующими определениями:

3.1 верхнее строение рельсового пути кранового: Совокупность элементов конструкции пути, установленных на подкрановые строительные конструкции (или подвешенных к ним), воспринимающих и передающих нагрузки от колес крана на подкрановые строительные конструкции.

3.2 заземление: Преднамеренное электрическое соединение рельсовых нитей надземного рельсового пути с заземляющим устройством.

3.3 заземляющее устройство: Совокупность заземлителя и заземляющих проводников.

3.4 заземлитель: Проводник (электрод) или совокупность металлических соединенных между собой проводников (электродов), находящихся в соприкосновении с землей или ее эквивалентом.

3.5 заземляющий проводник: Проводник, соединяющий заземляемые части рельсовых нитей кранового пути с заземлителем.

3.6 естественный заземлитель: Находящиеся в соприкосновении с землей или ее эквивалентом электропроводящие части коммуникаций, зданий и сооружений производственного или иного назначения, используемые для целей заземления.

3.7 монорельс: Рельсовый путь крановый с одним рельсом, предназначенный для передвижения электрических талей, тележек с ручной тягой (кошек) или самоходных грузовых тележек, снабженных механизмом подъема груза. На монорельсе могут устанавливаться пересечения, стрелки, поворотные круги и стыковочные устройства для перехода тележек на кран-балки.

3.8 копир: Разновидность отключающего устройства, представляющего собой штырь, предназначенный для воздействия на поворотный рычаг концевого выключателя при наезде или съезде с него.

3.9 надземный рельсовый путь крановый: Рельсовый путь крановый, опирающийся на подкрановые строительные конструкции или подвешенный к ним.

3.10 опорные элементы: Элементы, воспринимающие крановые нагрузки от рельсов и передающие их на строительные конструкции.

3.11 отключающая линейка: Разновидность отключающего устройства, представляющего собой пластину, начало и окончание которой выполнено в виде наклонных плоскостей, и предназначенную для воздействия на поворотный рычаг концевого выключателя при его наезде или съезде с нее.

3.12 отключающее устройство: Устройство, обеспечивающее воздействие на ограничитель передвижения крана для предотвращения его перемещения за пределы рабочей зоны.

3.13 подкрановые строительные конструкции: Строительные конструкции (подкрановые балки, фермы, подкраново-подстропильные балки и фермы), предназначенные для опирания (подвески) рельсового пути кранового, восприятия нагрузок от подъемного сооружения в процессе эксплуатации и обеспечения пространственной жесткости и устойчивости каркаса сооружения.

3.14 промежуточные скрепления: Устройства, обеспечивающие соединение рельсов со строительными конструкциями.

3.15 путевое оборудование: Устройства (тупиковые упоры, отключающие устройства, страховочные канаты, знаки безопасности и др.), обеспечивающие безопасную эксплуатацию грузоподъемного крана.

3.16 рельсовая нить: Непрерывный ряд рельсов, примыкающих концами друг к другу, воспринимающих и передающих крановые нагрузки от колес крана на опорные элементы пути.

3.17 рельс: Стальная горячекатаная балка единого специального профиля или имеющая составной профиль, состоящий из частей, скрепленных с применением крепежных элементов или сваркой.

3.18 рихтовка: Комплекс мероприятий, проведение которых необходимо для приведения положения рельсовых нитей (с заданной погрешностью) в проектное планово-высотное положение.

3.19 старогодные рельсы: Отремонтированные или годные к эксплуатации рельсы, ранее использовавшиеся на железных дорогах или других объектах промышленности.

3.20 стык: Разъемное или неразъемное (сварное) место соединения конца предыдущего рельса с началом последующего в одной рельсовой нити.

3.21 тупиковый упор: Устройство, предназначенное для гашения скорости крана и предотвращения его схода с концевых участков кранового пути в аварийных ситуациях при отказе отключающего устройства или тормозов механизма передвижения крана.

4 Обозначения

В настоящем стандарте применены следующие обозначения:

— нагрузка, направленная вдоль надземного рельсового пути и вызываемая наездом крана на тупиковый упор, кН;

— скорость передвижения крана в момент наезда на тупиковый упор, принимаемая равной половине номинальной, м/с;

Методические рекомендации Методические рекомендации по контролю качества монтажа подкрановых путей

Научно-исследовательский институт организации и управления в строительстве (НИИОУС) Госстроя СССР

Согласовано с главным инженером треста

Оргтехстрой-II Ю.А. Покровским

и с главным инженером

Первого строительно-монтажного треста В.Н. Лукиным

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО КОНТРОЛЮ КАЧЕСТВА МОНТАЖА ПОДКРАНОВЫХ ПУТЕЙ

1. ОРГАНИЗАЦИЯ ГЕОДЕЗИЧЕСКИХ РАЗБИВОЧНЫХ РАБОТ. И КОНТРОЛЬНЫХ ИЗМЕРЕНИЙ КРАНОВЫХ ПУТЕЙ

2. КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ ПРИ УСТРОЙСТВЕ И ЭКСПЛУАТАЦИИ НАЗЕМНЫХ ПОДКРАНОВЫХ ПУТЕЙ

3. КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ ПРИ УСТРОЙСТВЕ И ЭКСПЛУАТАЦИИ НАДЗЕМНЫХ ПОДКРАНОВЫХ ПУТЕЙ

4. КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ ПРИ МОНТАЖЕ ПОДВЕСНЫХ КРАНОВЫХ ПУТЕЙ

5. ГЕОДЕЗИЧЕСКИЙ КОНТРОЛЬ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ СТРОИТЕЛЬНЫХ ПОДЪЕМНИКОВ

Приложение Основные типы кранов, применяемых в строительстве, и их характеристики

Рекомендации разработаны по заданию треста Оргтехстрой-II и Первого строительно-монтажного треста. На основе обобщения опыта дана методика выполнения контрольных измерений геометрических параметров подкрановых путей на стадии их сооружения и в период эксплуатации.

Рекомендации рассчитаны на специалистов, занятых инструментальным контролем и обеспечением точности монтажа подкрановых путей. Они могут быть использованы также при чтении лекций на курсах повышения квалификации инженерно-технических работников строительно-монтажных организаций.

ОБЩАЯ ЧАСТЬ

Безопасность работы и нормальные условия эксплуатации грузоподъемных кранов на рельсовом ходу, долговечность и надежность подкрановых конструкций в значительной, мере зависят от соблюдения проектной геометрии подкрановых путей.

Контроль соблюдения проектных геометрических параметров подкрановых путей как в стадии их сооружения, так и в период эксплуатации выполняется, как правило, геодезическими методами. От геодезических измерений, выполняемых для достижения необходимой точности, зависит качество установки подкрановых путей и достоверность определения фактического положения элементов.

Специалист, выполняющий контроль геометрических параметров путей, должен четко знать требуемую точность измерений, параметры, подлежащие контролю, и их предельные, отклонения от проектных, методы измерения, и приборы, обеспечивающие необходимую точность.

Поскольку в строительстве используется большое количество грузоподъемных, кранов, различающихся по конструкции, назначении и способу перемещения грузов, то при выборе того или иного типа крана следует руководствоваться их характеристиками, приведенными в приложении.

1. ОРГАНИЗАЦИЯ ГЕОДЕЗИЧЕСКИХ РАЗБИВОЧНЫХ РАБОТ И КОНТРОЛЬНЫХ ИЗМЕРЕНИй КРАНОВЫХ ПУТЕЙ

В период строительства подкрановых путей строительная организация (генподрядчик, субподрядчик) должна выполнять разбивку основных осей и вынос отметки подкрановых путей от геодезической основы, созданной заказчиком [ 5, 7].

При выполнении работ субподрядной организацией генподрядчик, обязан до начала работ передать ей по акту геодезическую разбивку основных осей и отметок, закрепленных в натуре.

В процессе строительства генподрядная или субподрядная организация (каждая в соответствии с выполненными ими работами) должна осуществлять геодезический контроль, который заключается:

в инструментальной проверке фактического положения возводимых конструкций в плане и по высоте;

в исполнительной геодезической съемке фактического положения элементов конструкций, закрепленных постоянно по окончании монтажа;

в составлении и оформлении исполнительной схемы: планово-высотного положения подкранового пути.

Согласно СНиП III-2-75, в обязанности генподрядных организаций входит выборочный контроль выполненных субподрядными организациями работ в части соблюдения геометрических параметров проекта. Субподрядная организация обязана предоставлять генподрядной организации необходимые материалы и сведения по геодезическим работам.

Исполнительная геодезическая съемка геометрических параметров подкрановых путей перед сдачей их в эксплуатацию должна выполняться геодезической службой строительной организации. В процессе эксплуатации подкрановых путей периодические исполнительные съемки обязаны выполнять линейные ИТР, ответственные за безопасную эксплуатацию кранов и других грузоподъемных механизмов, эксплуатирующихся на подкрановых путях.

Линейные ИТР, занятые на исполнительной съемке подкрановых путей, должны пройти соответствующее обучение и сдать экзамены на право выполнения этих работ. Лица, не сдавшие экзамены, не допускаются к эксплуатации подкрановых путей. Знания линейных ИТР в области геодезического контроля подкрановых путей должны проверяться соответствующей комиссией в установленные сроки.

2. КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ ПРИ УСТРОЙСТВЕ И ЭКСПЛУАТАЦИИ НАЗЕМНЫХ ПОДКРАНОВЫХ ПУТЕЙ

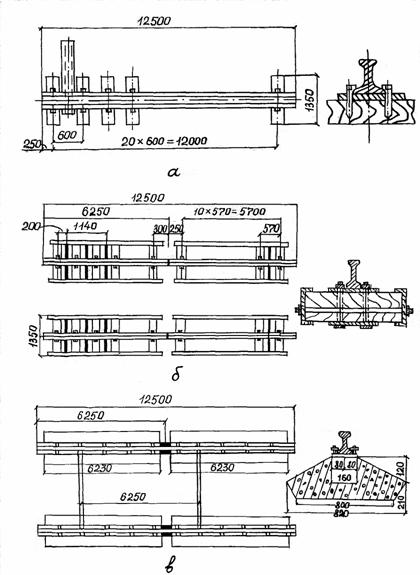

2.1. При сооружении рельсовых путей рекомендуется пользоваться сборными инвентарными секциями с деревянными полушпалами, из деревометаллических звеньев и с железобетонными балками. Их геометрические параметры даны на рис. 1.

Характеристики полушпал и рельсов подкранового пути должны соответствовать допустимому давлению на ходовые колеса крана ( см. табл. 1). Для эксплуатации башенных кранов с восемью ходовыми колесами и нагрузкой от колеса на рельс до 30 тс следует использовать инвентарные секции с железобетонными балками.

Характеристики полушпал и рельсов, применяемых для устройства подкрановых путей, в зависимости от давления на ходовые колеса крана

Давление на ходовое колесо, тс

Расстояние между осями полушпал, мм

Секция ( l = 12,5 м ) с деревянными полушпалами

2.2. При контрольных съемках определение геометрических осей рельсов выполняется с учетом геометрических параметров, приведенных в табл.2. Величина кривизны рельса в горизонтальной плоскости не должна быть более 1/500 его длины. Вертикальный, горизонтальный и приведенный износы рельсов не должны превышать величин, указанных в табл.3 (приведенный износ головки рельса равен сумме вертикального и половины горизонтального износа).

Расстояния между осями полушпал должны соответствовать величинам, указанным в табл.1., а предельные, отклонения этих расстоянии должны быть не более +80 мм.

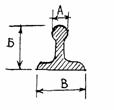

Геометрические параметры рельсов, учитываемые при геодезической съёмке

Масса 1 м длины (без отверстия), кг

Величина предельного износа головки рельса (мм)

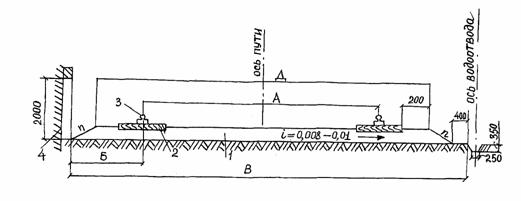

2.3. При устройстве наземных подкрановых путей должны соблюдаться геометрические параметры, указанные на рис.2.

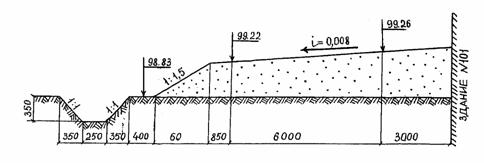

Требования к нижнему строению пути (земляное полотно и водосток) в период приемки его в эксплуатацию несколько отличаются от требований, предъявляемых во время эксплуатации.

Площадка под подкрановый путь в период ее приемки должна иметь односкатный поперечный уклон в сторону водоотвода в пределах от: 0,008 до 0,01 (8-10 мм на 1 м) и продольный уклон не белее 0,003 (3 мм на 1 м).

Водоотвод должен иметь трапецеидальный поперечный профиль глубиной 0,35 м и шириной по дну 0,25 м с откосами 1:1 (для песчаных грунтов 1:1,5). Уклон для водоотводных канав должен быть 0,002-0,003 (2-3 мм на 1 м).

Требования, предъявляемые к верхнему строению пути (балластный слой, опорные элементы, рельсы, рельсовые крепления и др.) сводятся к следующему.

Расстояние от нижнего края балластной призмы подкранового пути до края дна котлована должно быть не менее 1,5 глубины котлована плюс 400 мм для песчаных и супесчаных грунтов и не менее глубины котлована плюс 400 мм для глинистых грунтов.

Откосы боковых сторон балластной призмы должны быть 1:1,5. Рекомендуется устраивать раздельные балластные призмы с шириной поверху 1750 мм. Минимальное расстояние от выступающей части здания до оси ближнего, рельса, как и другие контролируемые параметры, зависят от типа крана ( см. табл. 4).

Взаимное смещение торцов стыкуемых рельсов в плане и по высоте, зазоры в стыках рельсов, отклонение рельсового пути от прямолинейности, разность отметок головок рельсов на длине пути 10 м не должны превышать величин, указанных в табл. 5.

Размер колеи должен проверяться на всем протяжении рельсового пути в средней его части и на стыках.

Контролируемые геометрические параметры

Нагрузка от колеса на рельс, тс

Размер колеи и предельное отклонение, мм

Разность отметок поперечных, мм

Минимальный радиус криволинейного участка пути, м

Мин. расстояние от выступающей части здания до оси рельса, мм

Ширина земляного полотна, мм

Глинистый (суглинистый) грунт

Расст. между осями полушпал, мм

Толщина балласта, мм

Предельные отклонения осей рельсов крановых путей от проектного положения при укладке и в процессе эксплуатации (мм)

в процессе эксплуатации

в процессе эксплуатации

в процессе эксплуатации

в процессе эксплуатации

в процессе эксплуатации

Разность отметок головок рельсов в поперечном сечении:

Разность отметок рельсов на соседних колоннах (по длине рельса) при расстояниях между ними L

1/1000L (но не более 15 мм)

Расстояние между осями крановых рельсов

Взаимное смещение торцов стыкуемых рельсов:

Зазоры в стыках рельсов (при температуре 0°С и длине рельса 12,5 м)*

Разность отметок головок рельсов на длине пути 10 м

* При изменении температуры на каждые 100°С допуск изменяется на 1,5 мм

Примечание . В графах 6 и 7 приводятся значения для козловых кранов пролетом до 30 м. Для кранов с большим пролетом предельные отклонения принимаются по нормам для мостовых перегружателей (см. графы 10, 11)

Предельное отклонение от прямолинейности должно быть не более 20 мм на длине 10 м для кранов с жесткой ходовой рамой и не более 25 мм для кранов с балансирными ходовыми тележками.

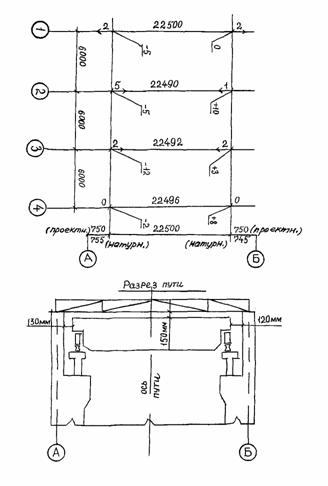

2.4. Перед сдачей в эксплуатацию подкранового пути выполняется его исполнительная геодезическая съемка с обязательным составлением, исполнительной схемы горизонтальности рельсов и поперечного профиля пути, включая его нижнее и верхнее строения ( рис. 3).

В дальнейшем, при эксплуатации контрольные съемки подкрановых путей выполняются через каждые 20-24 рабочие смены с записью результатов в сменном журнале крана [ 1]. Съемка выполняется прорабами или мастерами, ответственными за эксплуатацию путей. В эти же сроки проверяются размер колеи, параллельность рельсов в горизонтальной плоскости, величина упругой просадки, которая измеряется при подъеме максимального груза на крюке крана и при угле поворота стрелы в плане относительно оси его пути на 45°, без передвижения крана. Величина упругой просадки рельсовых путей под колесами крана не должна превышать 5 мм.

Проверка горизонтальности подкранового пути должна проводиться не реже одного раза в месяц и через 5-10 дней в период оттаивания грунта, а также каждый раз после ливневых дождей.

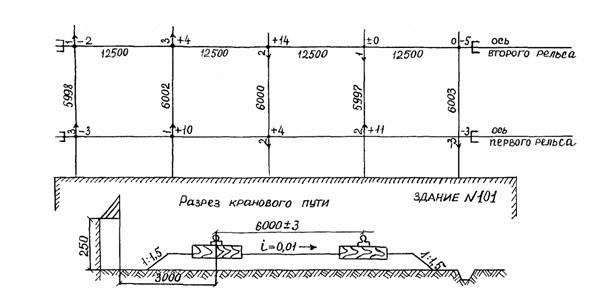

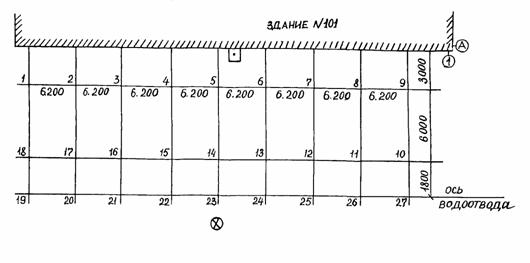

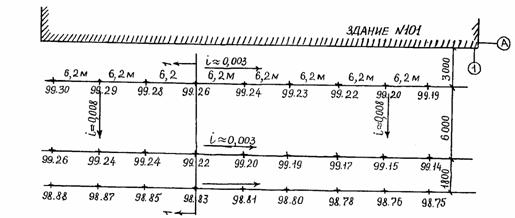

Рис. 3. Исполнительная схема планово-высотного положения наземного подкранового пути: стрелками показаны направления смещения оси рельса от проектного положения (отклонения отметок головок рельсов от горизонта показаны в мм) ;проектная отметка горизонта равна 160,000; проектная ширина колеи равна 6000 мм

2.5. В период эксплуатации подкранового пути происходят изменения геометрических размеров верхнего и нижнего его строения, которые не должны превышать следующих величин:

— для поперечного или продольного уклона пути 0,01 (1 см на 1 м);

— для взаимного смещения торцов стыкуемых рельсов в плане 2 мм и по высоте 3 мм;

— для упругой просадки рельсовых путей под колесами крана 5 мм.

Кроме того, проверяют износ головки рельсов, который не должен превышать величин, указанных в табл.3 для различных типов рельсов, а также размер колеи, предельные отклонения которой для различных типов кранов приведены в табл. 4 (гр. 3).

2.6. Геодезические измерения наземного подкранового пути выполняются следующим образом.

Геодезические измерения нижнего строения пути состоят из нивелирования площадки, выполняемого перед устройством земляного полотна, и нивелирования земляного полотна, выполняемого после его возведения. Для этого нивелируемую поверхность разбивают на квадраты со сторонами, равными ширине пути.

Измерения выполняют нивелирами типа Н-3 или другими равноточными инструментами. До начала работ нивелир должен быть проверен и при необходимости исправлен. Отсчеты выполняют по двум сторонам (черной и красной) рейки типа РН-3 при одной установке нивелира или по одной стороне (черной) рейки при двух установках нивелира, с изменением его горизонта.

За исходный пункт принимают репер или другую «твердую» точку, абсолютная отметка которой известна в Балтийской системе высот. Допускается принимать отметку исходной точки в условной системе высот. Схема нивелирования показана на рис.4, а пример записи результатов приведен в табл. 6.

Запись результатов нивелирования земляного полотна

На исполнительной схеме нижнего строения пути ( рис. 5) показывают размеры земляного полотна, его поперечный и продольный уклоны, величину откосов полотна, размеры и уклоны водоотвода, профиль и размеры земляного полотна на криволинейных участках. Кроме того, составляется схема поперечного разреза земляного полотна ( рис. 6).

Геодезические измерения верхнего строения пути включают исполнительную геодезическую съемку планово-высотного положения пути, выполняемую по полной и сокращенной схеме, или только съемку высотного положения.

Рис. 4. Схема нивелирования полотна (в условной системе высот):

Рис. 5. Исполнительная схема земляного полотна

Рис. 6. Схема поперечного разреза земляного полотна

Исполнительная съемка по полной схеме выполняется перед сдачей подкранового пути в эксплуатацию. При этом в процессе съемки определяют следующие параметры:

1) расстояние от выступающих частей строящегося или существующего: здания или сооружения до оси ближайшего к зданию или сооружению рельса (при этом учитывается проектное положение выступающих частей возводимого здания, сооружения);

2) расстояние от края балластной призмы (нижнего) до края дна котлована;

3) поперечное: сечение, одной-двух шпал или полушпал, их длину и расстояние между ними (их осями), а также расстояние между металлическими стяжками;

4) тип рельса, вертикальный, горизонтальный и приведенный износ головок рельса;

5) расстояние между рельсовыми стыками и зазоры в стыках;

6) размер колеи через каждые 6,25 м на всем протяжении подкранового пути;

7) прямолинейность рельсов подкранового пути;

8) отметки головок рельсов подкранового пути через каждые 6,25 м;

9) величину упругой просадки головки рельсов.

Съемка пути по сокращенной схеме выполняется через каждые 20-24 рабочие, смены крана. В этом случае определяются геометрические параметры 6-8 (см. перечень выше) с записью результатов в сменном журнале крана. Особенное внимание следует обратить на состояние звена для стоянки башенного крана в нерабочее время.

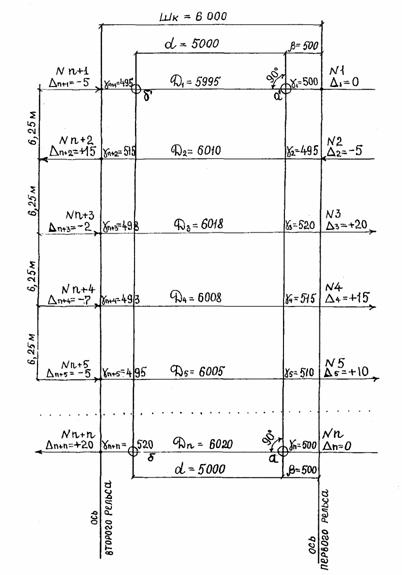

Измерения геометрических параметров 1-5 не вызывает затруднений. Несколько сложнее обстоит дело с измерением параметров 6-9. Для измерения размера колеи и прямолинейности рельсов применяют теодолит типа 2Т5 или 2Т2, а также другие теодолиты с точностью отсчета не менее 5». Для этого на расстоянии β = 0,5÷1,0 м от оси рельса на одном конце пути забивают штырь в точке α ( рис.7) и центрируют над ним теодолит. Наводят визирную ось трубы теодолита на штырь в точке α’, установленный на таком же расстоянии от оси рельса на другом конце пути. Затем прикладывают рейку последовательно в точках 1,2 …,n ( см. рис.7,)перпендикулярно оси рельса в горизонтальной плоскости и берут по ней отсчеты γ1, γ2,…, γn. Отсчеты берут по вертикальной нити зрительной трубы теодолита с точностью до 1 мм. Далее, от данного направления теодолитом откладывают угол 90° (поочередно в точках α и α’) и на расстоянии примерно 0,5-1 м от оси второго рельса забивают штыри в точках б и б‘. При этом расстояния d между точками a, б и а’, б’, должны быть равны с точностью до 1 мм. Затем центрируют теодолит над точкой б и выполняют измерения в той последовательности, что и на точке а.

На исполнительной схеме показывают стрелками направление отклонений рельсов от прямой линии у стыков и посредине, а над стрелками отмечают его величину ∆(в мм). Если при отсчете по рейке получена величина γ меньше, расстояния β(0,5 м), то направление смещения рельса показывают внутрь пути со знаком минус, а если γ больше β, то смещение рельса показывают в противоположную сторону со знаком плюс.

Рис. 7. Схема измерения прямолинейности рельсов и ширины колеи.

Измеренную ширину колеи Dn между двумя смещенными точками вычисляют как сумму двух измеренных по рейке расстояний γ1 и γn+1 и постоянного расстояния d между направлениями a-a‘ и б-б‘ :

С учетом полученных результатов измерения будем иметь:

D2 = 5000+515+495 = 6010 мм и т.д.

Контроль вычислений можно выполнить по формуле

где Шk — проектная ширина колеи.

При замере зазоров в стыках рельсов следует учитывать температуру рельсов. Все размеры должны быть приведены к температуре 0°С. На каждые ±10° отклонения температуры рельсов от 0°С следует вводить поправку в результаты измерений, равную ±1,5 мм. Исправленный натурный замер зазора (С) определяется по формуле:

Отметки головок рельсов, определяемые через 6,25 м (в стыках и посредине при длине рельсов 12,5 м), измеряют аналогично нивелированию нижнего строения пути.

На исполнительной схеме подкранового пути, сдаваемого в эксплуатацию, необходимо показать устройство заземления. Эту работу должен выполнять специалист электротехнической службы.

3. КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ ПРИ УСТРОЙСТВЕ И ЭКСПЛУАТАЦИИ НАДЗЕМНЫХ ПОДКРАНОВЫХ ПУТЕЙ

3.1. Надземный рельсовый подкрановый путь выполняется по проектным чертежам, на которых указываются предельные отклонения от проектных геометрических параметров элементов пути.

В зависимости от грузоподъемности кранов следует использовать рельсы различных типов ( см. табл.7).

Смещение продольной оси подкрановой балки на опорной поверхности (площадке) колонны от проектного положения не должно превышать ±8 мм, а отклонение отметок верхних полок подкрановых балок на двух соседних колоннах вдоль ряда и на двух колоннах в одном поперечном разрезе пролета от проектных не должно превышать ±16 мм (СНиП III-16-80).

При монтаже крановых путей для кранов грузоподъемностью до 20 т могут использоваться железнодорожные: рельсы, для кранов большей грузоподъемности используются специальные крановые рельсы, характеристики которых даны в табл. 8.

Основные характеристики мостовых кранов, типы рельсов, рекомендуемых для них

Крановый габарит здания, мм

Габарит крана от оси головки рельса, мм

На 1,5 м менее пролета здания

На 2 м менее пролета здания

При пролёте 30-36 м

На 2.5м менее пролета здания

На 3 м менее пролета здания

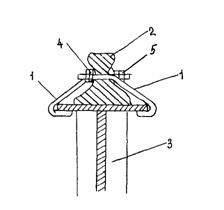

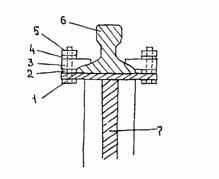

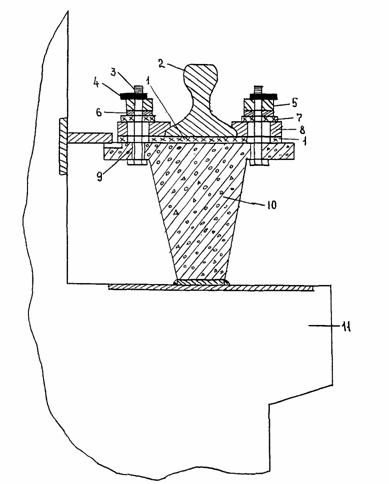

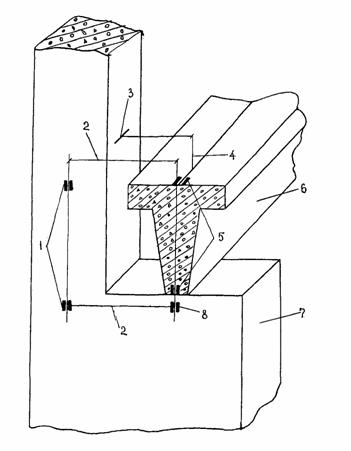

Крепление железнодорожных рельсов типа Р-38 и Р-43 следует выполнять на крюках ( рис. 8), а крановых рельсов типа КР-50 ÷ КР-140 на планках ( рис. 9 и 10). При установке рельса на железобетонную балку прокладывается упругая прорезиненная лента толщиной 8-10 мм. Смещение оси подкранового рельса от оси подкрановой балки не должно превышать 20 мм для железобетонных балок и 15 мм для металлических балок.

После окончания монтажа крана, согласно СНиП III-Г.10.1.69 (п. 3.5), должны быть выполнены геодезическая проверка геометрии подкрановых путей, соответствующие исполнительные: чертежи, которые прилагаются к акту приемки пути.

Характеристики крановых рельсов

Тип крановых рельсов

Основные размеры рельсов, мм

Примечание: Цифра в марке рельса означает ширину его головки (в мм)

Рис. 8. Крепление крановых рельсов на крюках:

Рис. 9. Крепление крановых рельсов на планках:

Рис. 10. Крепление крановых рельсов к железобетонным балкам на планках:

3.2. Согласно действующим нормативным документам, при приемке крана в эксплуатацию должны контролироваться геометрические параметры, приведенные в табл. 5.

При монтаже подкрановых балок контролируют совмещение геометрических осей их низа с осевыми ориентирными рисками, размеченными на консолях колонн. Подкрановую балку устанавливают в проектное положение путем откладывания проектного расстояния от выноски, смещенной параллельно разбивочной оси, до продольной геометрической оси верха подкрановой балки ( см.рис.11). Иногда при установке подкрановой балки в проектное положение приходится смещать геометрическую ось, низа балки с геометрической оси консоли из-за погрешностей монтажа. Такое смещение должно быть не более 8 мм. В случае больших отклонений необходимо согласование с авторским надзором, которое выполняется при составлении акта приемки смонтированных конструкций.

Установку верха балок по высоте контролируют отмером расстояния до верха балки от отметки, вынесенной на внутреннюю грань верхней части колонны. Величина отклонения от проекта высотного положения верха полки подкрановой балки определяется как разность значений определенной в натуре и проектной ее отметок.

Перед монтажом подкрановых балок должна быть выполнена съемка высотного положения консолей колонн. Если полученные, отклонения превышают допустимые значения, то должно быть получено конструктивное, решение авторского надзора по обеспечению горизонтальности верха монтируемых подкрановых балок. Выравнивание верха консолей обычно; выполняют металлическими прокладками и столиками.

3.3. При установке подкрановых балок в проектное планово-высотное положение необходимо обеспечить соблюдение следующих условий:

Рис. 11. Схема контрольных замеров и ориентирных рисок:

— расстояние от продольной оси колонн до оси катков крана должно быть 750 мм для кранов грузоподъемностью до 50 т и 1000 мм для кранов большей грузоподъемности;

— расстояние от внутренней грани верхней части колонны до выступающих частей торца мостового крана должно быть не менее 75 мм для кранов грузоподъемностью 75 т и выше и не менее 60 мм для кранов грузоподъемностью до 50 т. Указанное расстояние измеряется при таком положении крана, когда средние осевые плоскости подкранового рельса и колес с соответствующей стороны крана совпадают. При других положениях крана это расстояние может быть меньше, но в этом случае должна быть обеспечена проходимость установленного крана с зазором не менее 25 мм;

— допускаемое приближение верха крана к низу вышележащей строительной конструкции должно быть не менее 100 мм для кранов легкого, среднего и тяжелого, режимов работы и 250 мм для кранов весьма тяжелого режима работы.

3.4. Последовательность геодезических работ, при монтаже надземного подкранового пути следующая.

После окончания монтажа рельсов и их закрепления в проектном положении выполняют исполнительную съемку их планово-высотного положения.

Съемку подкрановых балок выполняют от разбивочных осей, закрепленных, как правило, открасками на плоскостях колонн, способом бокового: нивелирования.

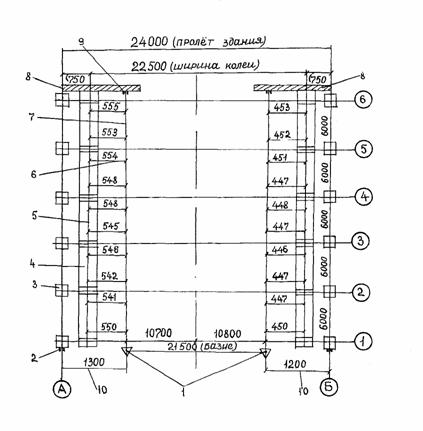

Для этого теодолит устанавливают на некотором удалении от оси колонн в точке 1 ( рис. 12). На другом конце здания устанавливают горизонтальную рейку, совмещая ее ноль с риской, определяющей разбивочную ось, и ориентируют зрительную трубу теодолита наведением на отсчет по рейке, равный величине удаления теодолита от разбивочной оси. Затем рейку устанавливают на концах каждой балки, совмещая ее ноль с геометрической осью верхней части балки, и по вертикальной нити сетки зрительной трубы теодолита берут отсчеты по рейке. Отсчеты записывают на соответствующую схему. Аналогичные измерения выполняют при установке теодолита во второй точке. Для контроля измеряют расстояние между точками установки теодолита. Сложенное с расстоянием от оси колонн до точек установки теодолита, оно должно дать величину пролета здания.

Высотное положение подкрановых балок определяют геометрическим нивелированием. Для этого устанавливают нивелир на одной из подкрановых балок, расположенной ближе к середине цеха. Устанавливая нивелирную рейку поочередно на оба конца каждой балки, берут отсчеты, которые записывают в журнал геодезических измерений.

Аналогичные работы выполняют и при съемке рельсов подкранового пути.

По материалам измерений составляют исполнительную схему ( рис.13). При съемке надземных подкрановых путей допускается установка нивелира не на балке, а на уровне пола. При этом для нивелирования применяется специальная Т-образная нивелирная рейка. Установка нивелира на уровне пола позволяет выполнять измерения в более безопасных условиях, чем при установке его на подкрановых путях.

Рис. 12. Схема замеров при плановой исполнительной съемке подкрановых балок:

Рис. 13. Исполнительная схема надземного подкранового пути: стрелками показаны направления смещения оси рельса от прямой (расстояния и отметки даны в мм); отклонения головки рельса от горизонтали даны относительно проектной отметки 150, 300 м; на разрезе показаны минимальные размеры

4. КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ ПРИ МОНТАЖЕ ПОДВЕСНЫХ КРАНОВЫХ ПУТЕЙ

Изготовление, монтаж и приемка подвесных путей производятся в соответствии с требованиями СНиП III-18-75 и Правилами устройства и безопасной эксплуатации грузоподъемных кранов. Предельные отклонения размеров подвесных крановых путей при их монтаже и эксплуатации указаны в табл. 9.

Предельные отклонения размеров подвесных путей от проектных параметров

Тали ручные и электрические

Двух- и многоподвесные краны

Двух- и многоопорные подвесные краны со стыковочными замками