изготовление форм для вакуумной формовки

Онлайн расчет стоимости формы для вакуумной формовки

В отличии от компрессионного прессования и литья полимеров на ТПА, технология вакуумной формовки имеет значительно меньшую финансовую точку входа, так как стоимость оснастки в десять раз ниже, чем в других технологиях. В основном данная технология применяется при не высоких тиражах и не очень сложной геометрией поверхности. Завод «Вертикаль» более 10 лет разрабатывает и изготавливает как оснастку, так и непосредственно сами изделия при помощи технологии вакуумной формовки. Благодаря нашим производственным мощностям, мы можем изготавливать пресс-формы с максимальным размером в плоскости 2900х1900 мм.

Преимущества завода пресс-форм «Вертикаль»:

Материал изготовления пресс-формы.

Выбор материала, из которого будет изготовлена оснастка для вакуумной формовки, существенно влияет не только на стоимость самой формы, но и тиражность изделия, и качество формовки. Наше производство может предложить использовать в качестве материала МДФ, твердый полимер, алюминий или нержавеющую сталь.

Выбор конструкции пресс-формы

В зависимости от технологии формования листа, конструкция оснастки может иметь форму матрицы или пуансона, или, в случае если необходима допрессовка, форма должна состоять из 2х этих частей сразу. Особенностью изготовления изделий методом формования является съем заготовки с формы целым листом без применения толкателей, поэтому при разработке технических требований к изделию и пресс-форме так же необходимо одновременно учитывать и запас материала на обрезку изделия.

Режим работы формы

Цены на изготовления форм для вакуумной формовки

В большинстве случаев стоимость изготовления оснастки для формовки зависит от ее геометрических размеров и сложности рельефа. Также на стоимость формы значительно будет влиять материал изготовления: наиболее дорогие формы изготавливаются из алюминия, а самые низкие цены на формы из таких материалов, как МДФ.

При изготовлении и расчете оснастки необходимо дополнительно делать расчет на специальные кондукторы, при помощи которых буде производится обрезка детали после формовки. В случае, если обрезка не планируется или будет производиться вручную, такой контактор не понадобится.

Благодаря нашему калькулятору пресс-форм вы сможете самостоятельно всего в течении нескольких минут подготовить техническое для расчета стоимости изготовления необходимой вам формы.

Вакуумная формовка на заказ

На заводе пресс-форм «Вертикаль» для тестирования оснастки, а так же выпуска установочных партий, имеется парк вакуум-формовочных машин с размером рабочего стола до 3х2 метра. После изготовления форм наши клиенты, в большинстве случаев, продолжают работать с нашей компанией по производству деталей методом вакуумной формовки, так как наша компания может выполнить полный цикл работ вплоть до сборки и упаковки изделий.

Для того, чтобы заказать изготовление деталей и пресс-форм достаточно заполнить специальный калькулятор оснастки для вакуумной формовки и уже через 7 рабочих дней вы получите расчет на электронную почту. В нашей компании имеются постоянные запасы листовых полимеров для формовки, таких как ПЭТ, АБС, полистирол, а также различных видов акрилового стекла.

Фото пресс-форм и отливок с производства

Фото с производства

Высокоточное изготовление пресс-форм для вакуумной формовки

Доставка пресс-форм для вакуумной формовки в любой регион России и СНГ

Федеральный номер завода

Вы активировали он-лайн расчет изготовления пресс-формы на заводе «Вертикаль». Данные переданы в отдел разработки. Расчет стоимости займет несколько рабочих дней в зависимости от сложности изделия.

Информация о стоимости будет выслана вам на электронную почту.

Формовка

Современная методика получения объемных 3D форм из листовых пластиков путем обработки материалов воздействием высоких температур в вакуумной среде. В ее основе лежит изменение физических свойств пластиков под воздействием нагрева.

Формование пластика (листовых материалов) на нашем производстве осуществляется на оборудовании термовакуумного формования со следующими рабочими полями:

| Размеры рабочих полей оборудования термовакуумного формования листовых материалов, в миллиметрах | ||||

| 2000х3000 | ||||

| 2000х2000 | ||||

| 2000х1500 | 1500х1500 | |||

| 2000х1000 | 1500х1000 | 1000х1000 | 700х1000 | |

| 1000х500 | 700х500 | 500х500 | ||

| Глубина протяжки изделий до 750мм | ||||

Технология активно применяется в различных сферах нашей жизни (автомобильная отрасль, промышленность, торговое оборудование и POS-продукция, выставочные стенды, наружная и интерьерная реклама, упаковка, макетирование), позволяя создавать объекты любых размеров с тиражированием от одной до десятков тысяч единиц.

Виды вакуумной формовки пластиков

Процесс вакуумной формовки пластика

Этапы проведения термоформовки пластиков

У нас вы можете заказать изготовление продукции любой сложности. Используемое компанией «ТАУРУС» оборудование позволяет формовать пластиковые изделия любых размеров – от минимально возможных до объектов с габаритами 2000х3000мм, с глубиной протяжки до 750мм.

Наше оборудование

В 2014 году нашей компанией введено в эксплуатацию новейшее вакуумное термоформовочное оборудование и производится формовка листовых материалов толщиной от 1 до 10мм (ПММА (оргстекло / акриловое стекло), АБС, ПС (полистиролы), ПЭТ, ПВХ, ПВД, ПНД, САН, поликарбонат монолитный, декоративные пластики и покрытия, двухслойные пластики для гравировки, зеркальные пластики и с нанесением пленок 3М, другие).

Наше преимущество — уникальное оборудование, позволяющее формовать изделия от самых малых до огромных размеров (2000х3000мм) с глубиной протяжки до 800мм!

Цены на данные виды работ очень индивидуальны и могут быть просчитаны только после получения исходных данных (тираж, вид и толщина материала, наличие матрицы, необходимость постобработки, обрезки).

Станок ВФМ-2

| Параметры: | ||

| Поле по оси X: | 2000мм | ||

| Поле по оси Y: | 3000мм | ||

| Высота по оси Z: | 800мм | ||

| Прогрев | односторонний | ||

Формы для формовки

Также, при сотрудничестве с нами вы можете предоставить как собственные формы для формовки, так и воспользоваться услугами нашей компании. Мы осуществляем:

Изготовление и подготовка пресс-формы является самым трудоемким и затратным этапом термоформовки. В качестве основы для нее применяется МДФ, разновидности смол, алюминий. С учетом дизайна матрицы ее поверхность тщательно обрабатывается и подготавливается к дальнейшей работе.

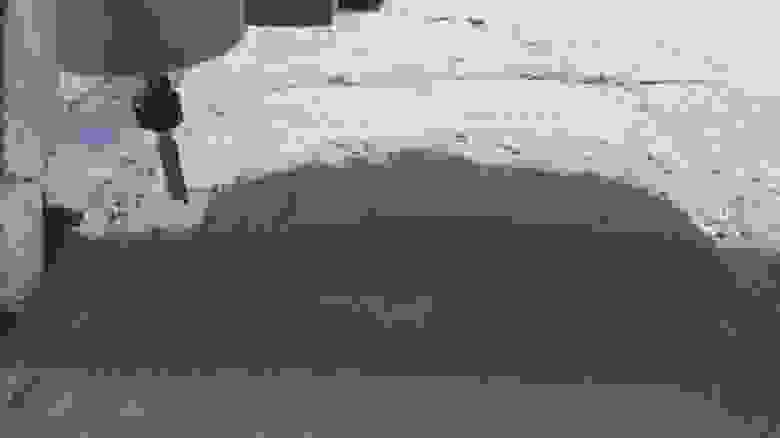

Наиболее популярным методом изготовления матриц является 3D фрезерование на станке с ЧПУ, заказать которое вы можете в нашей компании.

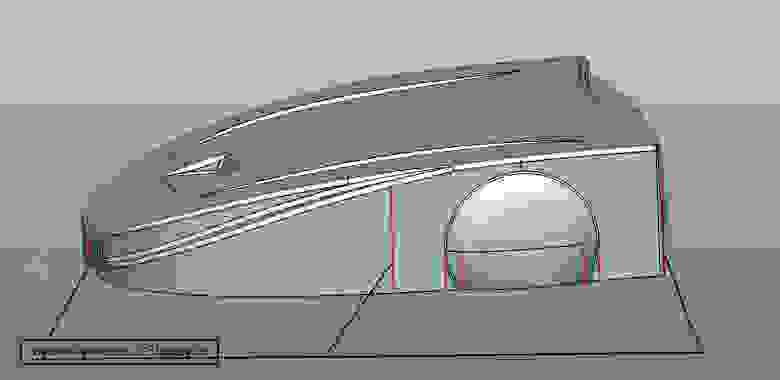

Изготовление корпуса для робота при ограниченном бюджете. Вакуумная формовка

Как показать инвесторам красивый робот? Разработать красивый корпус. Как это сделать, пока нет инвестиций? Я постарался кратко описать свой путь. Мы разрабатываем робота для сбора мячей для гольфа на driving range. Без красивого корпуса очень сложно объяснить как робот будет выглядеть. В этой статье я расскажу как за 24000 руб. получить корпус 1000мм x 800мм x 250мм, а так же о том какие грабли мы собрали по дороге. Возможно, это поможет Вам избежать наших ошибок.

Введение

Первый вариант корпуса мы изготовили из стекломата и эпоксидной смолы, это дало возможность оценить общие габариты и внешний вид в натуре. После внесения правок в модель мы начали поиск возможных бюджетных технологий изготовления корпуса.

Корпус можно изготовить литьем под давлением, но стоимость изготовления пресс-форм является огромным барьером для стартапа. Поэтому для изготовления верхней части было принято решение использовать термо-вакуумную формовку.

Вакуумная формовка изделий возможна на недорогом оборудовании и требуется небольших первоначальных вложений.

Подготовка модели. Первая ошибка

В модели должны отсутствовать отрицательные углы, т.е. все скосы и торцы должны иметь углы более 90 градусов. Боковые поверхности должны иметь хотя-бы минимальный уклон в 2-3 градуса, чтобы модель легко снималась с матрицы. Матрицу необходимо делать выше, т.к. в углах примыкания к столу воздух до конца невозможно убрать, это даст плавный загиб к столу. Нижнюю часть лучше срезать. На сколько делать выше зависит от толщины листа, мощности оборудования и того насколько сильно Вы будете разогревать полимерный материал.

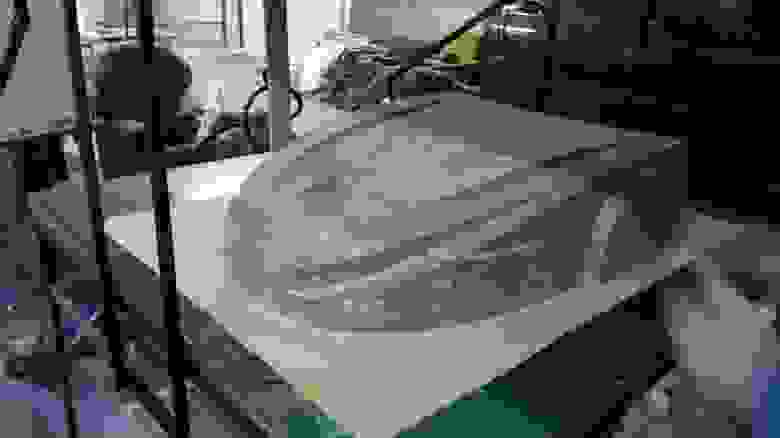

Фрезеровка матрицы. Вторая ошибка

Первым делом, когда у Вас есть модель необходимо подготовить матрицу. На форумах я читал об использовании ДСП, но на практике чаще всего используют МДФ. Формы, которые требуют большую точность и рассчитаны на получение большего количества копий изготавливают из алюминия.

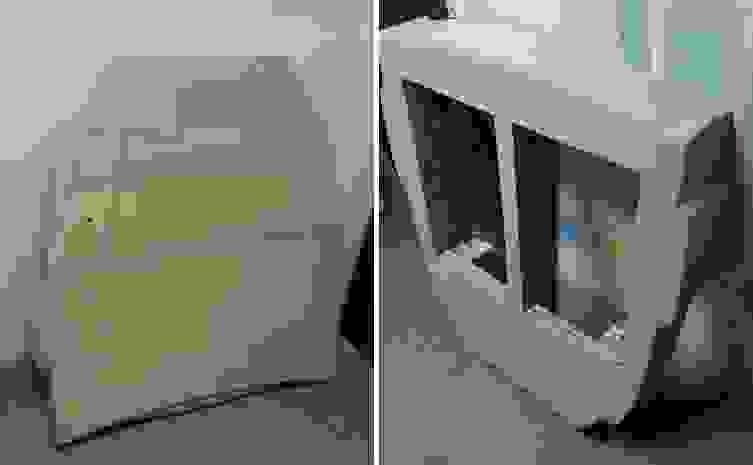

Наша вторая ошибка была в выборе подрядчика для фрезерования модели. Так как наша модель 1000мм x 800мм x 250мм., необходимо было сразу искать подрядчика с соответствующим рабочим полем станка ЧПУ. Мы же поверили в то, что можно без проблем собрать матрицу из 12 частей.

Потеряв время и деньги мы нашли другого подрядчика, который сделал матрицу из двух частей.

После фрезеровки МДФ полученные части необходимо склеить, отшкурить и покрыть слоем эпоксидной смолы для создания защитного слоя.

Вакуумная формовка. Третья, четвертая ошибка

Когда у Вас готова матрица можно приступать к процессу формовки. Мы решили сами сделать формовочный стол. Казалось бы, ничего сложного: стол необходимого размера с технологическими отверстиями для отведения воздуха, вакуумный насос, инфракрасные лампы. Под размеры модели заранее была сделана рама.

Фото нашего «станка» не сделали, но выглядело это примерно так. Сказалось отсутствие опыта. Качественного изделия не получилось.

Наша четвертая ошибка была в том, что мы слишком рано купили листы АБС-пластика. Пока мы ждали модель, пластик абсорбировал влагу из воздуха. Из-за этого при формовании появились артефакты в виде пузырей, пришлось купить новые листы АБС.

И как иногда бывает, под конец наших мучений мы нашли знакомых, которые оказывают полный цикл услуг по подготовке модели и термо-вакуумной формовке. Находятся они в Нижнем Новгороде, но предложили помочь за очень адекватные деньги. В итоге процесс формовки мы полностью отдали на аутсорс.

Основной процесс формовки:

Видео процесса

Результат

Основные формируемые материалы

Мы выбрали лист АБС 4мм толщиной из-за доступности, это дает при вытягивании боковые стенки в 2мм, что вполне нам подходит. Вообще же есть огромное количество материалов.

Информация из Википедии

| Полимерный материал | Обозначение по ISO |

|---|---|

| Стандартный полистирол | PS |

| Ударопрочный полистирол | SB, HIPS |

| Блок-сополимер стирол-бутадиен-стирол | SBS |

| Лист из ориентированного полистирола | OPS, BOPS |

| Лист из вспененного полистирола | EPS, XPS |

| Сополимер стирола с акрилонитрилом | SAN |

| Сополимер акрилонитрила, полибутадиена и стирола (АБС-пластик) | ABS |

| Сополимер акрилового эфира, стирола и акрилонитрила | ASA |

| Непластифицированный поливинилхлорид | PVC-U |

| Пластифицированный поливинилхлорид | PVC-P |

| Лист из вспененного поливинилхлорида | EPVC |

| Полиэтилен высокой плотности | HDPE |

| Полиэтилен низкой плотности | LDPE |

| Лист из вспененного полиэтилена | EPE |

| Полипропилен | PP |

| Лист из вспененного полипропилена | EPP |

| Полиметилметакрилат | PMMA |

| Полиоксиметилен, полиацеталь | POM |

| Поликарбонат | PC |

| Лист из вспененного поликарбоната | EPC |

| Полиэфиркарбонат | PEC |

| Полифениленовый эфир | PPE |

| Полиамид | PA |

| Полиэтилентерефталат | PET |

| ПЭТ, практически некристаллический | |

| ПЭТ, аморфный | |

| ПЭТ, частично кристаллический (с нуклеацией) лист из ориентированного полиэтилентерефталата | (OPET) |

| Лист из вспененного полиэтилентерефталата | EPET |

| Полисульфон | PSU |

| Полиэфирсульфон | PES |

| Полифениленсульфид | PPS |

| Сополимер акрилонитрила/метакрилата/бутадиена | A/MMA/B |

| Ацетат целлюлозы | CA |

| Ацетобутират целлюлозы | CAB |

| Диацетат целлюлозы | (CdA) |

| Полиэфиримид | PEI |

| Термопластичные эластомеры (термоэластопласты) | TPE |

| Термопластичный полиолефиновый эластомер | TPO |

Видео, которого явно недостаточно для презентации проекта. Нужен MVP с реальным корпусом

Вывод

Термо-вакуумная формовка это отличный способ изготовления корпуса для прототипов, MVP и мелкой серии. После тестирования нового корпуса скорее всего в постараемся в существующую матрицу внести необходимые изменения и ее же использовать для изготовления мелкой серии.

Цены на услуги по вакуумной формовки пластика

Примерные цены по услугам

Минимальная стоимость заказа 20 000 рублей

При заказе от 2000 формовок, формы бесплатно с правом выкупа

Расчет стоимости заказа:

2.Чертеж или эскиз изделия

4.Материал, толщина, цвет

Файлы

SolidWorks (SLDPRT, SLDDRW, SLDDRT),IGES/IGS, STEP/STP, STL, X_B

Формат файлов чертежей

AutoCAD (DWG, DWZ), SolidEdge (DFT), PDF, EPS, DXF

Ориентировочная стоимость с учетом партий и размеров формовочных столов.

Минимальная партия 1-3 штуки изделий в независимости от размера формовочного стола – 4 000 р.

Цены приведены при учете толщины пластика 1-3мм.

Размер формовочного стола

При увеличении толщин пластика стоимость услуг может меняться.

Изготовление матриц, форм для вакуумной формовки.

• Формы для пробного и малого тиража или для изготовления оснастки стеклопластиковых матриц из МДФ от 5000 рублей.

• Формы из МДФ с покрытием из 3х миллиметрового композитного материала для тиража до 1000 изделий от 10 000 тыс. рублей.

• Формы из стеклопластика для тиража от 1000 до 2000 изделий от 20 000 рублей.

• Формы из термостойкой эпоксидной смолы для тиража от 1000 до 5000 изделий от 45 000 рублей.

• Формы из дюралюминия Д16Т (небольших размеров) от 50 000 рублей.

Точная стоимость работы по изготовлению формообразующей оснастки рассчитывается в зависимости от параметров конкретной модели, используемых материалов, объема заказа.

Обрезка изделий после вакуумной формовки

• Ручная резка от 50 рублей за одно изделие.

• С применением оборудования с ЧПУ от 150 рублей за одно изделие.

• Обрезка с применением специальной оснастки (кондуктор) для криволинейных поверхностей от 100 рублей за одно изделие.

• Снятие, удаление заусенцев с деталей после обрезки от 50 рублей за одно изделие

Стоимость таких работ оценивается индивидуально для каждого изделия.

Термовакуумная формовка пластика: что это такое, где используется и как выполняется?

Термовакуумная формовка пластика – это процесс создания изделий из листовых полимерных материалов путём придания им необходимой формы под воздействием высокой температуры и вакуума между листом и мастер-моделью. Благодаря откачке воздуха нагретый до пластичного состояния полимер принимает требуемую форму. Пластиковые формы являются незаменимым атрибутом во многих сферах промышленности: строительной, пищевой, транспортной, химической и т.д. Для создания таких полимерных контуров используется вакуумный формовочный станок. О видах полимерных материалов, о процессе изготовления пластиковых форм и об особенностях термовакуумной формовки расскажем подробнее.

Что такое вакуумная формовка пластика?

Вакуумная формовка пластика – это придание нужной формы полимеру посредством воздействия на него температуры и давления. Во время производства нагретый до определённой температуры листовой пластик накладывается на мастер-модель – выпуклую поверхность, с которой необходимо снять слепок. Далее лист полимера обтягивает контур заготовки благодаря образованию вакуума. После остывания пластика внутрь формы подаётся воздух под высоким давлением (до 6 атмосфер) и происходит снятие готового изделия с мастер-модели.

Возможна ли формовка пластика без вакуума?

Существует несколько способов формовки пластика без помощи вакуума: ротационное литьё, компрессионное формование и другие методы.

Ротационное формование – метод изготовления, когда расплавленный полимер наливают в металлическую форму и отправляют в печь. Там ротационная форма подвергается вращению, а пластик в это время покрывает внутренние стенки матрицы.

Вышеописанные методики приобрели широкое распространение в промышленности, но все они обладают рядом недостатков в сравнении с технологией термовакуумной обработки. При компрессионном литье расформировать формы не так просто из-за их толщины – для этих целей требуется расформовочный стол. Кроме того, стоимость компрессионного формования значительно дороже термовакуумной формовки из-за использования специального оборудования и оснастки (матрицы из металла) в процессе литья. При ротационном литье требуется больше времени на создание формы, чем при термовакуумной формовке. Сам по себе этот процесс не подходит для изготовления пластиковых форм – он гораздо более эффективен при отливке емкостей для жидкости – канистр, контейнеров – или других изделий бытовой и пищевой промышленности.

Каких видов бывает: варианты расходных материалов

На сегодняшний день разнообразие полимерных материалов достаточно велико. Для изготовления форм подходят несколько видов пластика: АБС-, ПВХ-, полиэтилен и разновидности прозрачного пластика. Из них выполняют формовки различного функционального назначения: преимущественно для автомобилестроения, для осветительной и рекламной продукции (формы для букв или баннеры), для архитектурной сферы и бытовой промышленности. Рассмотрим каждый из полимеров подробнее.

АБС-пластик

АБС-пластик – это синтетический полимер, который состоит из пластичной смолы и трёх основных компонентов: акрилонитрила, бутадиена и стирола.

Основные достоинства АБС-пластика:

ПВХ-пластик

ПВХ-пластик достаточно распространён в промышленной сфере деятельности. Благодаря достаточной прочности и влагостойкости пластик из поливинилхлорида используется при термовакуумной формовке. Он пластичен, окрашивается в любые цвета и является трудногорючим материалом, способным самостоятельно затухать при возгорании. Но у данного полимера есть и некоторые минусы:

Полиэтилен: ПНД, ПЭТ и др.

К полиэтилену относятся такие виды полимеров как: ПНД (полиэтилен низкого давления), ПЭТ (полиэтилентерефталат), ПВД (полиэтилен высокого давления) и другие. Данные материалы обладают невысокой пластичностью и в целом идеально подходят для создания небольших изделий. Они получили широкое распространение в пищевой и лёгкой промышленности (бутылки, короба, защитные плёнки).

При использовании полиэтиленовых листов для создания пластиковых форм при помощи термовакуумного оборудования рассмотренные полимерные материалы – не лучший вариант. Полиэтилен слишком тонок, а при воздействии высоких температур даёт слишком большую термическую усадку. Кроме того, полиэтиленовая форма не поддаётся окраске после изготовления – необходимо сразу заказывать материал в цвете.

Прозрачные пластики

К прозрачным пластикам относится несколько видов полимеров: полипропилен, монолитный поликарбонат и оргстекло (акрил или полиметилметакрилат – PMMA). Также сюда необходимо отнести АБС-пластик (MABS), САН-пластик и полистирол общего назначения (GPPS). Они используются при термовакуумной формовке и, как и остальные виды пластиков, имеют свои достоинства и недостатки. Наиболее часто применяются при изготовлении рекламных объемных букв, самосветящихся уличных баннеров и вывесок.

Полипропилен

Относится к «экстремальным» видам пластика, поскольку не боится высоких температур, химических воздействий (за исключением хлора) или коррозии. Достаточно прочен и безвреден, но имеет серьёзный недостаток: неустойчивость к влиянию ультрафиолета и мороза. При минусовых температурах его низкая вязкость приводит к разрушению при механических повреждениях, а на солнце прозрачный полипропилен начинает желтеть и растрескиваться.

Монолитный поликарбонат

Монолитный поликарбонат – это экструзионный светопропускной пластик. Он пропускает сквозь себя солнечный свет практически на 90%, кроме того, обладает высокими прочностными характеристиками и не поддерживает процесс горения в случае возникновения пожара. Монолитный поликарбонат используется для изготовления форм, но больше поддаётся термоформовке, а не термовакууму, поскольку на ВФС (вакуумно-формовочном станке) не возникает необходимой тягучести материала. Перед использованием данного вида сырья необходимо тщательно просушить листы поликарбоната либо в специальном герметичном шкафу с осушителем и замкнутой циркуляцией воздуха, либо в печи при температуре 100-120°С. Это делается с целью улучшения качества будущих форм, поскольку монолитный поликарбонат обладает свойством впитывать влагу из воздуха. Если не просушить его перед обработкой, толща материала покроется пузырьками, что негативно скажется на качестве изделия.

Во время обработки поликарбонатных листов при слишком большом вакууме на изделии могут появиться трещины, что отрицательно сказывается на дальнейшей эксплуатации форм.

Также стоит отметить, что данный материал нуждается в обработке от ультрафиолетовых лучей.

Оргстекло и другие виды акрила

Акрил нередко используется в качестве материала для создания форм. Он обладает достаточной прочностью и по своей природе устойчив к воздействию ультрафиолета. При нагревании акрил становится пластичен, а при остывании возвращается в своё первоначальное состояние прочности и прозрачности. Важно при обработке оргстекла на термовакуумном станке снять защитную плёнку с листа, иначе после нагревания сделать это будет очень сложно. К тому же во время формовки данная плёнка способна разрываться, что приведёт к ухудшению внешнего вида формы.

Следует отметить, что акрил, несмотря на свои высокие прочностные характеристики, склонен к хрупкости во время эксплуатации и тяжело поддаётся резке. Кроме того, он считается дорогим материалом: его стоимость в два раза дороже стоимости АБС-пластика. Часто используется с жесткой обрешеткой – например, для вкладышей при ремонте ванн.

Из чего делают мастер-модели, формы для формовки и матрицы?

Мастер-модели, формы для формовки и матрицы схожи между собой по функциональному назначению. Они предназначены для снятия слепков или создания форм из доступных пластичных материалов. Мастер-модель – это модель, необходимая для снятия множества копий со своей поверхности. Чаще всего используется при позитивной термовакуумной формовке. Матрица – это та же мастер-модель, только не выпуклая, а вогнутая. Она используется для негативной формовки. Формовочный материал затягивается внутрь замкнутого контура образца методом обратной формовки.

Формы для вакуумной формовки чаще всего выполняются из МДФ и термостойкой смолы. Могут изготавливаться из металла, дерева и других материалов.

МДФ – древесноволокнистая плита средней плотности, изготовленная методом прессования сухой древесной стружки под большим давлением и температурой. Мастер-модель из этого материала вырезается при помощи фрезерного станка с ЧПУ (числовым программным управлением). Из нескольких плит набирается необходимая толщина, и по 3D-модели происходит фрезеровка модели. После окончания работы оборудования с ЧПУ формовочная модель подвергается обработке специальными растворами. При необходимости мастер-модель шлифуют, а поверхность покрывают термостойкой смолой. Перечисленные приёмы увеличивают количество циклов использования формы для формования – от 10 до 100 съёмов.

Термостойкая смола – второй по распространению материал для изготовления матриц и мастер-моделей. С оригинала модели снимается слепок, в который будет заливаться смола. Процесс формования мастер-модели займет длительное время, но это окупится её производительностью. Общеизвестно, что формы для формовки, выполненные из термостойкой смолы, проходят намного больше циклов использования (от 300 до 1000) по сравнению с МДФ-формами и в целом имеют более высокий срок службы. Количество съёмов также зависит от сложности фактуры, высоты модели и точности соблюдения вакуумной формовки. Если поверхность гладкая и простая по конфигурации, число съёмов больше 1000 – не редкость.

Мастер-модели, изготовленные из дерева или фанеры, с подготовкой под формовку, выдерживают около 50 циклов использования.

При нарушении регламента вакуумной формовки все мастер-модели подвержены разрушению «тела» изделия вплоть до сквозных трещин. Формовать пластик по такой модели нельзя, необходим её ремонт или утилизация.

Также при формовании полимерных форм используют металлические мастер-модели, поскольку они более стойкие к разрушению и самые долговечные. Но они очень дороги и не рентабельны при малом производстве форм.

Что можно делать методом термовакуумной формовки: примеры изделий из пластика

При помощи термовакуумной формовки возможно изготовить пластиковые детали и формы для самых различных сфер деятельности:

Следует отметить, что в пищевой промышленности и в сфере изготовления детских игрушек необходимо использовать безопасный пластик, который регулируется СанПином.

Как выполняется: принципы и технология изготовления форм с фото и видео

Технология изготовления пластиковых форм при помощи термовакуумного формовочного станка позволяет создавать большое количество требуемых изделий в короткие сроки при минимальных затратах. Стандартная методика вакуумной формовки состоит из следующих этапов:

Вся работа на производстве осуществляется квалифицированным специалистом – оператором.

Где брать идеи для форм?

Поскольку пластик является недорогим материалом, то его использование получило широкое распространение во всех сферах человеческой деятельности. Ассортимент продукции, которую покупает потребитель, огромен. По технологии термовакуумной формовки производят:

Если у вас есть идея создания объёмного элемента или формы, если вам хочется реализовать собственный замысел или скопировать понравившееся изделие, то начать следует с формирования идеи в виде эскиза или чертежа. Компания ЛОБАС поможет вам в осуществлении задумки. Присылайте все свои наработки нам на почту, и мы просчитаем возможность реализации идеи и денежные затраты на неё. От точности заявленных наработок предоставляется более точная информация о стоимости заказа и сроках его изготовления. Помимо чертежей или эскизов необходимо знать дальнейшее применение пластиковых форм. Это поможет в создании качественных изделий, соответствующих требуемым эксплуатационным характеристикам. При необходимости мы поможем скорректировать эскизы или чертежи под ваши предпочтения (доработка чертежей от 5000 рублей).

Именно по идеям наших заказчиков были реализованы такие индивидуальные проекты как: печи барбекю, казаны, некоторые виды памятников, надгробий и стел, индивидуальные тротуарные плитки и проступи для ступеней, а вместе с ними изготавливались и пластиковые формы.

Как правильно делать чертежи?

Чертежи для создания мастер-моделей и матриц следует выполнять, подходя к делу со всей скрупулёзностью, поскольку именно от точности изготовления будет зависеть количество и качество будущих пластиковых форм.

В конструкции матрицы должны быть предусмотрены уклоны до 3 градусов для возможности легкого снятия формы с мастер-модели, потому что при остывании готовая форма «сядет», т.е. уменьшится на 2% по своим размерам. Отрицательные углы у скосов и торцов не допускаются, поскольку они не позволят снять форму, а в будущем извлечь бетонное изделие из формы без её разрушения.

Если углы формы выполнены под 90 градусов, то её сложно снять, не разрушив. При дальнейшем использовании форм с погрешностями измерения угла будет возникать сложность при расформовке готового бетонного изделия.

Какой должна быть толщина пластика?

Вакуумная формовка позволяет формовать пластики различных толщин: ПВХ – от 0,8 до 1 мм, АБС – от 2 до 6 мм. При выборе толщины пластика необходимо учитывать используемый полимерный материал, высоту изделия и функциональное назначение самой формы (для каких целей она используется).

Как из пластика сделать форму?

Рассмотрим подробно весь процесс создания формовок из АБС-пластика.

Вы можете посмотреть видео о технологии изготовления пластиковых форм с помощью термовакуумного станка на нашем ютуб-канале.

Какая нужна температура?

Для формирования пластиковых форм нет конкретной температуры. Для каждого вида полимера существует свой температурный диапазон, при котором пластик приобретает термопластичное состояние, необходимое для формовки.

Как производится обрезка после вакуумной формовки?

Если это ПВХ-пластик, то целесообразнее будет использовать ножницы, т.к. поливинилхлорид слишком гибок и не поддаётся надрезам.

Как избежать появления дефектов?

Чтобы избежать появления дефектов на пластиковых формах, необходимо соблюдать требования по технологии изготовления формовочных изделий.

Можно ли сделать мини вакуумную формовку своими руками?

Изготовить самодельный вакуумный станок в домашних условиях вполне реально. Для этих целей необходимо подготовить пылесос (для создания вакуума), духовку (для разогрева пластика), деревянные бруски (для каркаса), фанерные листы (для обшивки каркаса и последующего закрепления мастер-модели на саморезы) и материал для самой модели (дерево, гипс и др.).

Рассмотренный способ изготовления формы путём вакуумной формовки в домашних условиях подходит для единичных малогабаритных изделий. Для полноценного производства пластиковых форм серьёзного масштаба целесообразнее использовать термовакуумный станок.

Сколько стоит: цены на расходный материал и стоимость услуги

Стоимость изготовления пластиковых форм зависит от сложности заказа, сроков и материала изготовления. Компания ЛОБАС производит полимерные формы стандартных и индивидуальных размеров и текстур. Мы используем АБС- и ПВХ-пластик толщиной 2-3 мм или 4 мм (по требованию)

Цена 1 кв.м. АБС-пластика толщиной 2 мм составляет 525 рублей, 3 мм – 787,5 рублей., 4 мм – 1050 рублей.

Цена стандартных форм варьируется от:

Стоимость индивидуальных заказов рассчитывается отдельно и зависит от сложности и срочности.

Вакуумная формовка пластика на заказ: где научиться и приобрести оборудование?

Компания ЛОБАС создаёт термовакуумные станки не только для собственных нужд, но и делает их под заказ. Мы поддерживаем любые бизнес-планы в открытии собственного производства. Тот, кто решил стать независимым производителем пластиковых форм и деталей, нуждается в подборе подходящего оборудования для формования полимерного пластика. Наши заказчики сами формируют себе комплектацию станка под свои предпочтения. Компания ЛОБАС зарекомендовала себя в качестве надёжного исполнителя не только на российском рынке, но и за рубежом.

Наши вакуумно-формовочные станки предназначены для изготовления форм из АБС-, ПВХ-пластика и поликарбоната. Возможности его работы вы можете оценить на видео.

Мы проводим обучение по созданию мастер-моделей, матриц и форм для формования непосредственно на предприятии изготовления. Приобрести станки для вакуумной формовки от завода ЛОБАС по невысокой стоимости, а также получить ответы на интересующие вас вопросы вы можете на сайте компании или по адресу: г. Нижний Новгород, ул. Правдинская, 16.

Иногда целесообразно использовать станки вакуумной формовки б/у. Это не так дорого, как покупать новое оборудование. Но стоит учесть, что все б/у станки изготавливались под заказ с учётом специфичности задач, которые на них возлагались. Если вакуумно-формовочное оборудование необходимо вам для тех же целей, что и у предыдущего владельца, то он вам подходит, но обязательно проверьте его работоспособность. Важно помнить, что при активной работе все узлы оборудования имеют эксплуатационный износ, который не всегда подлежит ремонту. Иногда проще произвести замену станка, чем безуспешно пытаться отремонтировать вышедшее из строя оборудование. Также рекомендуем обращать внимание на поверхность формовочного стола б/у станка, т.к. именно он сильнее всего изнашивается и чаще всего подлежит замене.

Для собственного производства иногда может потребоваться создание технологической линии. Она представляет собой комплекс объединенного оборудования, которое последовательно выполняет те или иные операции: от подачи полимерных листов на входе и получении готовой продукции на выходе. Простейший вариант подобной производственной линии термовакуумной формовки состоит из оборудования для непрерывной автоматической подачи листа, его нагрева до состояния пластичности, подачи в вакуумную камеру, последующей формовки, обрезки излишков материала и отправки в приёмник для дальнейшей обработки.

Сборка технологической линии целесообразна, если необходимо постоянное производство пластиковых форм в количестве более 1 000 штук. Иначе оборудование попросту не окупит себя.

Производственные линии не пользуются востребованностью, т.к. они сложны в монтаже и настройке пуско-наладочных работ и смене моделей и матриц. К тому же заказы обычно осуществляются на меньшее количество форм в партии.

Где заказать/купить листы АБС-пластика и формы для термовакуумной формовки?

Компания ЛОБАС занимается производством пластиковых форм на протяжении 15 лет. Наша продукция обладает высокими эксплуатационными характеристиками, поскольку выполняется в соответствии со всеми необходимыми ГОСТами и иным нормативными документами.

Мы изготавливаем листы из АБС-пластика толщиной от 2 до 4 мм (максимально возможный размер до 6000х1300 мм), а также занимаемся изготовлением моделей, матриц и форм для вакуумной формовки на 5-ти осевом фрезерном станке с ЧПУ. В число наших формовочных изделий входит широкий перечень изготовленных форм. К ним относятся формы для:

АБС-пластик обладает такими достоинствами, как высокая износостойкость и ударопрочность. Он не подвержен влиянию химически агрессивных сред. Кроме этого, АБС-пластик ремонтопригоден, что значительно увеличивает срок службы форм. Его структура позволяет наносить краску на поверхность уже после отформовки изделия. АБС-пластик сравнительно недорогой и уже успел зарекомендовать себя на рынке как материал, соответствующий завяленным технологическим характеристикам.