Как сделать канавку в металле

Сообщества › Сделай Сам › Блог › Балеринка по металлу своими руками. Как сделать прямоугольное отверстие.

Недавно начал заниматься очередной своей задумкой – минипогрузчиком с экскаватором.

И возник вопрос – как сделать ровные отверстия довольно больших диаметров под установку насосов, гидромотора, стартера и прочих деталек с посадочными диаметрами 60 мм и больше в пласинах толщиной от 5-ти до 10-ти мм. Можно, конечно, плазморезом и напильником, но это адский труд и результат (точная посадка) не гарантирован.

Решил сделать «балеринку» по металлу. Идея не нова, когда-то подобное видел.

Представляю мой вариант изготовления )).

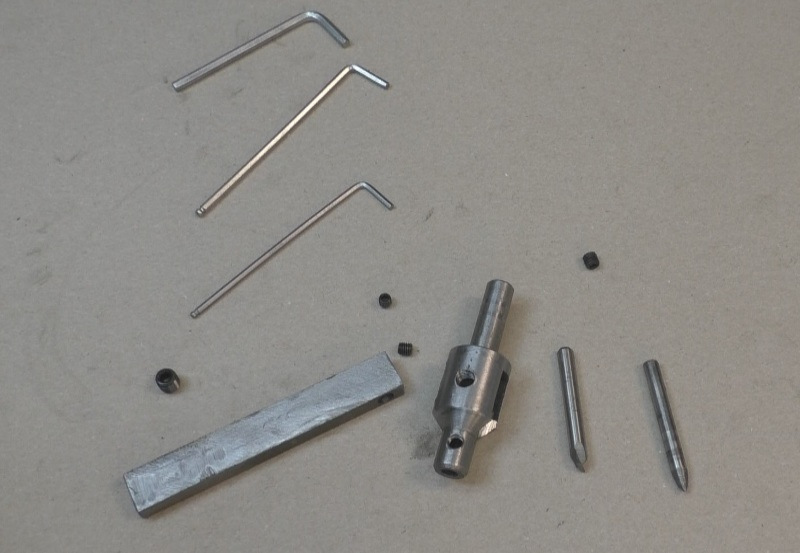

Порылся в гараже, и нашёл вот такой хлам – старый сломанный отрезной резец с переточенной державкой под ТВ-4, сломанное сверло на 6 мм, самодельный керн из впускного клапана и болванку диаметром 26 мм:

Срезал всё лишнее с резца и получил ровный брусочек (будет резцедержателем):

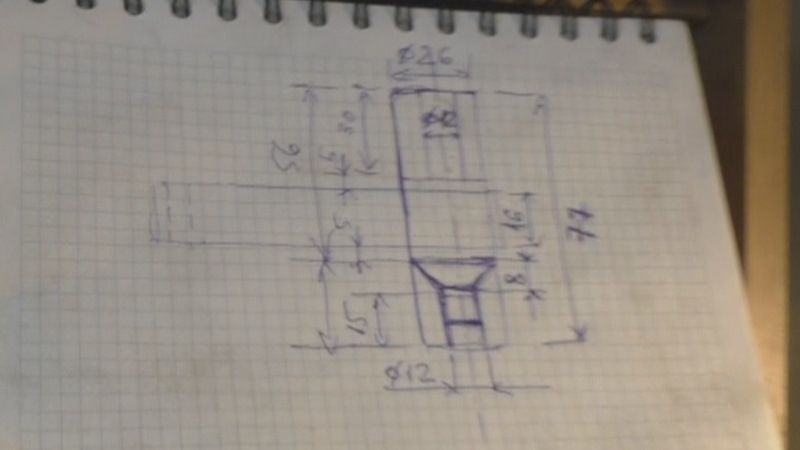

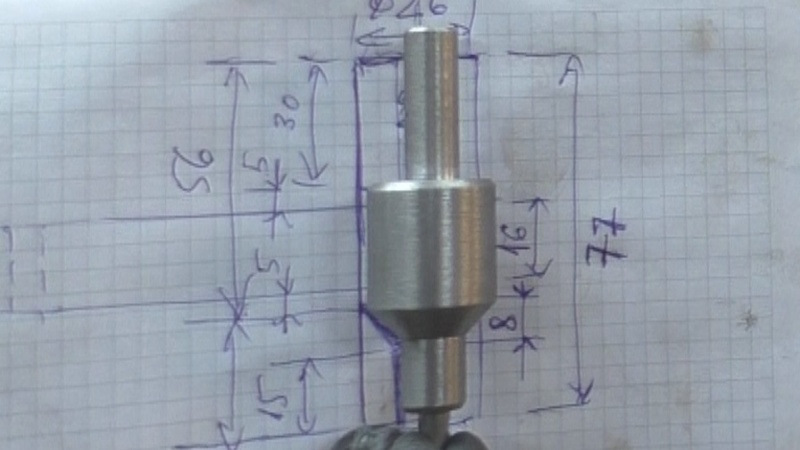

Далее немного потокарил и получилась вот такая деталька (назову её бобышкой)):

Теперь самое занятное дело – в этой детальке надо сделать прямоугольное отверстие под резцедержку. Отверстие должно быть максимально точным. Для этого делаем точную разметку и выпиливаем болгаркой всё лишнее:

Далее проверяем. Но это лучше сделать, когда в резцедержке уже есть отверстие под резец – заодно проверяем и корректируем соосность:

Теперь выпиливаем брусочек по ширине паза и ввариваем его. На время сварки под резцедержку проложил щуп 0.05 мм, чтобы оставить зазор. После сварки обточил на точиле и токарном станочке:

Далее стопорные винты – основной для резцедержки – М8, для центрирующего штифта – М6, а для самого резца – два винта М5. В нижней части бобышки сделал паз под резец, чтобы он заходил глубже, т.е. ближе к центру – тем самым я уменьшаю минимальный рабочий радиус и повышаю диапазон допустимых диаметров. У моего экземпляра – от 28 до 170 мм:

Сам резец – из обломанного сверла, с соответствующей заточкой:

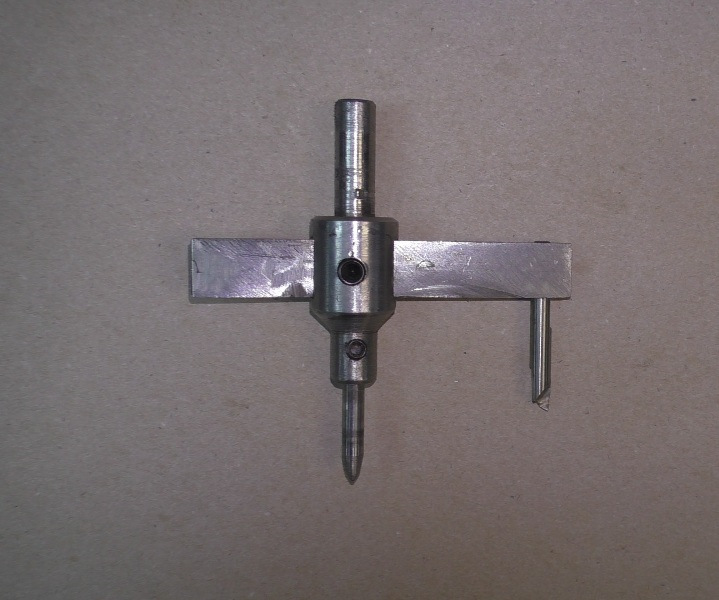

Получилась вот такая приспособа:

Ну и вот первый результат:

Как всегда, более подробно можно посмотреть в видео:

Будут вопросы – постараюсь ответить.

И мой вопрос – а как Вы решаете такие задачи?

Всем удачи, пока!

Углубление в металле ровное, не конической формы.

Добрый день!

Подскажите, чем и как возможно в «домашних условиях», имея одну только ручную дрель сделать круглое, диаметром 15-16мм., углубление на 2,5мм. в металлической заготовке (нержавейка) толщиной 5мм. для шляпки болта заподлицо. Но при этом не конической формы, как это получается от сверла, т.к. шляпка болта имеет ровную не коническую форму.

nicserg написал :

имея одну только ручную дрель сделать круглое, диаметром 15-16мм., углубление на 2,5мм. в металлической заготовке (нержавейка) толщиной 5мм.

На нержавейку с ручной дрелью, что на медведя с вилкой.

ИМХО эту штукенцию зовут фреза ПШ.

Без направляющей (как у коронки. ) успеха не будет.

Электроэрозия или электрохимическое травление электродом цилиндрической формы.

HotSummer написал :

электрохимическое травление электродом цилиндрической формы.

Да. Сверлильного станка нет. В наличии эл. дрель Макита.

Смотрел концевые фрезы, но у них хвостовик имеет размер такой же как и сама фреза. А мне нужен диаметр 15мм. и в дрель такой хвостовик не лезет (размер патрона 13мм) и фрез с проточенным хвостовиком тоже не нашёл.

Doktor77 написал :

Концевую фрезу ручной дрелью не удержите, только изуродуете заготовку.

Раз такие трудности, то проще подобрать нержавеющий винт с конической шляпкой.

Или на точиле обточить шляпку имеющегося болта на конус. С помощью той же дрели.

Тринадцатый написал :

Электролизом ровно не получится и окрайки цвет изменят.

Вам фотографии здесь » > ничего не говорят?

HotSummer написал :

Вам фотографии здесь » > ничего не говорят?

У Вас дома есть такое оборудование?

В домашних условиях максимум проделать дырку, а потом обработать ее.

Тринадцатый написал :

У Вас дома есть такое оборудование?

У меня нет, но для электрохимического травления много и не нужно. Источник тока 12-36 Вольт, ванночка с электролитом, может быть и раствор поваренной соли. Ток регулируется, когда совсем уж ничего специального нет, гирляндой ламп. И какой-то кондуктор для однозначного позиционирования электрода. По времени может оказаться не намного дольше, чем искать, затачивать сверло, делать для него кондуктор.

Впрочем, автор вопроса, похоже, интерес потерял к теме.

Концевые фрезы по металлу Конструкция / Parts of an end mill

Для обработки металлических заготовок применяются специализированные режущие насадки, которые называются фрезами. Их применение позволяет получить рез любой степени сложности, и получить при этом готовую деталь. Фреза по металлу является расходным материалом, который по мере износа подлежит замене. Для вырезания и проделывания соответствующих форм в металлических заготовках требуется применять разные фрезы. Какими они бывают, для чего предназначаются, как применяются, и из чего изготавливаются, в этом предстоит детально разобраться.

Для чего предназначаются фрезы по металлу

Фреза — это режущая деталь, которая используется в паре с электроинструментом. В качестве электрического инструмента используется фрезер. Другое название фрез по металлу — борфрезы и шарошки. Главное назначение рассматриваемых насадок в том, чтобы в процессе механического воздействия получить в итоге детали необходимых размеров и форм.

Фрезой называется насадка, состоящая из двух основных частей — хвостовик и рабочая зона. Хвостовик нужен для присоединения насадки к фрезерному станку, а рабочая часть входит в непосредственный контакт с обрабатываемой заготовкой. Рабочая зона оснащена острыми зубьями, посредством которых осуществляется снятие слоя металла с обрабатываемой заготовки.

Форма рабочей части влияет на результат, поэтому производители выпускают фрезы по металлу разных видов. На виды насадки классифицируются по внешнему виду и назначению. Применяются они в следующих сферах:

В хозяйстве фрезы по металлу востребованы крайне редко, но при необходимости их использования, всегда можно применить шарошку для дрели.

Фрезами можно не только получать разного вида отверстия и выемки в заготовках, но еще и осуществлять зачистку сварочных швов, увеличивать имеющиеся отверстия, ровнять края, зачищать поверхности в труднодоступных местах. Особой популярностью такие насадки пользуются не только в промышленности, но еще и среди мастеров, занимающихся изготовлением разных металлоконструкций.

Это интересно!

Фрезы не предназначены для применения с дрелями и шуруповертами, но многие их активно используют не по назначению. Главный недостаток применения фрез на дрели в том, что электродвигатель инструмента испытывает сильные боковые нагрузки, и при этом быстро выходит из строя. Применять на дрели можно насадки с цилиндрическим типом хвостовика.

Все разновидности фрез по металлу для фрезерного станка и их назначение

Эта разновидность режущего инструмента представлена в большом ассортименте. С его помощью можно проводить различные технологические операции. Сам процесс заключается в медленной подаче быстровращающейся фрезы в рабочую область. По точности обработки заготовок такая методика лишь не намного хуже наружного протягивания металла.

Разнообразие фрез по металлу позволяет производить выборку материала на самых сложных участках. Главное – определить нужный вид инструмента и способ его подачи (например, винтовой, поступательно-вращательный). Его режущие кромки изготавливаются из особых сортов стали, керамики, твердых сплавов, алмазов и ряда других материалов (кардная проволока и так далее). Рассмотрим основные разновидности фрез по металлу для фрезерного станка и их назначение.

Классификация фрез по металлу

- По расположению режущих частей (зубьев). По их заточке. По направлению (наклонные, винтовые и так далее). По конструкции инструмента (монолитный, сборный, составной). По креплению режущих элементов. По их материалу.

Поэтому перечислить все разновидности данного инструмента, с учетом специфики его исполнения и особенностей применения, несколько затруднительно.

Из чего делают насадки и какие бывают типы фрез

Все виды фрез имеют режущие кромки, посредством которых осуществляется обработка металла. Зубья контактируют с металлом, срезая при этом слои разной толщины. Чтобы достичь такого эффекта, немаловажно изготавливать насадки из высокопрочных материалов. Для изготовления фрез по металлу используются такие виды материалов:

Для обработки высокопрочных материалов применяются фрезы, имеющие алмазное напыление. Использование качественных материалов влияет на стоимость оснастки, поэтому хорошие фрезы никогда не будут стоить дешево. Низкокачественные насадки изготавливают из дешевых сплавов, что в итоге отражается на сроках службы оснастки. Именно поэтому перед покупкой фрезы по металлу нужно обратить внимание на производителя, а также на наличие сертификата качества, подтверждающих подлинность продукции.

По конструкции рассматриваемые насадки классифицируются на три основных типа:

Сварные и цельные фрезы по металлу изготавливаются из разных материалов — хвостовик из одного материала, а рабочая часть из другого более прочного. Сборные также изготавливаются из разных материалов, а главное их отличие от сварных и цельных в том, что рабочая часть по мере износа может быть заменена. Соединение сборных фрез с хвостовой частью осуществляется разными способами, от чего применяются соответствующие соединители — болты, клинья или винты.

Это интересно!

Сборные фрезы по металлу стоят дороже, чем цельные и сварные. Самые дешевые — это сварные борфрезы, так как их главный недостаток в том, что они имеют слабое место — сварочное соединение. Сварные шарошки — это отличный вариант для домашнего применения.

Какие соблюдают правила

Безопасность работы с электроприбором должна соблюдаться в обычном порядке. Перед началом процесса проверяют электропроводку и состояние оборудования. Каждый инструмент со временем выходит из строя от длительного срока службы.

Фреза тоже может сломаться или создавать:

Подобное положение влияет на фрезу, она плохо, долго и некачественно справляется с поставленной задачей.

Есть отличительные критерии у исполнительных механизмов, которые используют в металлообработке – это разные:

Поэтому, когда выбирают лучшую фрезу для дрели, чтобы работать с металлическими сплавами, сверяют параметры по всем перечисленным показателям.

Фрезерование интересная работа. В таком процессе получают конструктивно разные изделия из металла. На итоговую модель влияет сам инструмент, который использовали для выполнения операций. Важно, все параметры совместить с учетом рекомендаций опытных фрезеровщиков.

Фреза по металлу для дрели 30мм, 20мм, 6 мм, 32 мм

Сарычев Александр Викторович — судебный строительно-технический эксперт, кандидат технических наук

Википедия строительного инструмента

Виды фрез для обработки металла их конструкция и назначение

В зависимости от запланированных работ, необходимо применять соответствующие виды режущих насадок. Они классифицируются на виды по форме режущей части, а также назначению. Для начала выясним, какие виды фрез по металлу выпускают современные производители, и для каких целей предназначаются эти насадки.

Это основные виды фрез по металлу, но в действительности их на самом деле больше в несколько раз. Самыми популярными являются дисковые, угловые и шпоночные. Чтобы более подробно разобраться с конструктивными особенностями всех видов фрез по металлу, а также их назначением и особенностями применения, рассмотрим их детально.

Разновидности

Определённый вид фрезы предусмотрен для отдельной работы. Они подразделяются на следующие виды:

К самой применяемой и широко распространённой группе относят отрезные и дисковые фрезы, на рассмотрении которых мы и остановимся.

Дисковая фреза

Этот тип оборудования является одним из самых производительных, он используется для выполнения уступов, отрезания заготовки, выделки разных выемок, канавок и пазов. У их зубцов на концах имеются дополнительные рабочие кромки, диаметр которых сильно превышает длину самого инструмента.

Этот тип фрезы был создан для работы с металлом в более сложных условиях, с зажатием и вибрацией. Вибрация может быть связана с маленькой жёсткостью тела оборудования или плохого отхода стружки из рабочей зоны.

Фреза по металлу дисковая делится на следующие разновидности:

В пазовых дисковых фрезах имеются режущие зубцы только по внешней цилиндрической поверхности. Для фрезерования мелких канавок они очень удобны. У двухсторонних имеются и поверхностные, и торцовые зубья. У трёхстороннего оборудования зубцы покрывают поверхности и два торца, с их помощью можно одновременно обрабатывать несколько перпендикулярных плоскостей в уступах или пазах.

Чтобы на заготовках выполнять шпицы и узкие канавки, используют топкие дисковые инструменты, их ещё называют «пила». Фаски у них на торцах затачивают поочерёдно. В основном фаской снимается 50% рабочей кромки. Именно по этой причине слой металла, который срезается зубцами, меньше ширины будущей канавки. Подобная конструкция оборудования предусматривает промежутки между зубцами для стружки, которая за счёт этого легче выводится. Если ширина реза будет такой же, как у канавки, то стружка зацепится за стенки и застрянет, что может вызвать поломку режущей поверхности.

Отрезные фрезы

Фреза отрезная является разновидностью дисковой. Созданы они для деления целой заготовки на части и отрезания фрагментов болванок. Рабочих острых кромок на торцах нет, так как они размещены по периферии. По размерам зубьев различают такие типы отрезных фрез:

Многие отрезные фрезы относятся к классу «В» по точности и имеют толщину больше 1 мм. Инструменты со средними и малыми зубцами применяются для фрезерования чугуна и стали, а с большими — для лёгких и мягких металлов.

Дисковые фрезы и их предназначение

Свое название оснастка получила по причине соответствия форме диску. Их главное назначение в том, чтобы работать с предварительно подготовленными пазами и канавками, а также с целью обрезки заготовок, выборки металла и снятия фаски. Конструкция дисковой оснастки показана на фото ниже.

Дисковые фрезы имеют зубья, на которых располагаются заточенные кромки. Диаметр кромок в 2 раза превышает размеры самой насадки. Разработан такой вид оснастки специально для того, чтобы обрабатывать металл в сложных условиях. К таковым условиям относится вибрация, а также возможность вывода стружки из места резания. Дисковые оснастки классифицируются на подвиды:

Дисковая фреза в работе показана в видео материале ниже.

Отрезные — виды и назначение

Отрезные фрезы являются подвидом дисковых насадок. Их главное назначение заключается в названии — резка или разделение целой заготовки пополам или на части. Острые кромки на отрезной фрезе по металлу расположены по периферии, то есть по краям диска. В зависимости от размера режущих зубьев, рассматриваемый вид оснастки классифицируют на три вида:

Насадка с большим зубом применяется для резки металлов, относящихся к категории легких и мягких. Большой зуб при контакте с мягким металлом не отламывается, а осуществляет его резку. Для фрезерного распила чугуна и прочих видов прочных сталей используются устройства с малым и средним зубом. Чем выше прочность обрабатываемой заготовки, тем меньший размер зуба должна иметь борфреза. Для производства отрезных устройств используются стали следующих марок — Р6М5, Р12, Р18.

Это интересно!

Для чего нужны отрезные борфрезы, когда для резки металла имеются абразивные диски? Диск служит исключительно для обрезания металлических заготовок, а отрезной фрезой можно не только выполнять работы с высокой точностью, но еще и проделывать разного размера углубления в деталях.

Основные типы фрез

Фрезы для металлообработки классифицируют в зависимости от формы, которая зависит от направления приложения усилия к режущей кромке. Выделяют следующие типы:

Рассмотрим все разновидности последовательно.

Дисковые

Этот тип инструмента получил широкое применение на профильных станках, а также на автоматах продольного вытачивания заготовок. Выделяют следующие разновидности дискового инструмента:

С помощью дисковых фрез делают прорези в заготовке, а также делят ее по длине (для отрезания). Выбирая подходящий тип оснастки, нужно уделять внимание следующим параметрам:

Материал дисковой фрезы. Здесь различают:

Принцип простой: металл обрабатывается инструментом, сделанным из более твердого металла.

Количество зубьев на диске. В зависимости от того, какой материал требуется обработать, определяется сплав, из которого должна быть сделана фреза, а также ее необходимая форма (минимальное количество зубьев). От этого зависит ее стоимость.

Торцевые

Они используются на оборудовании для формирования у заготовок плоских и ступенчатых поверхностей.

Каждый ее зуб представляет собой стандартный резец, при этом его режущие кромки размещаются исключительно в торцевой поверхности.

Ось фрезы располагается перпендикулярно по отношению к обрабатываемой плоскости заготовки.

Основную нагрузку несут боковые режущие кромки. При этом ее зубья воздействуют на деталь не все вместе и сразу, а по очереди (то есть, упор производится не всей плоскостью инструмента). Это дает возможность обрабатывать заготовки равномерно.

Особенности торцевого инструмента:

Эти черты позволяют обеспечивать торцевым фрезам повышенную производительность обработки металла (если сравнивать, к примеру, с цилиндрическими). Однако для торцевого инструмента требуется корректно подобрать охлаждающую и смазывающую жидкость. В связи с его потенциально более высокой производительностью, более качественное охлаждение и смазка нужны здесь для сохранения его режущей способности.

Концевая фреза — для чего предназначена

Концевые фрезы от угловых отличаются конструктивно, и по предназначению. Концевые насадки нашли свое применение не только на станочном стационарном оборудовании, но и на ручном электроинструменте. Как уже упоминалось, концевая фреза имеет прямое сходство с обычным сверлом по металлу на дрель. Однако есть отличие, которое обусловлено наличием прямых режущих кромок на торце цилиндрического основания.

Концевая фреза предназначена не для сквозного сверления металла, а для изготовления пазов в заготовках. Изготавливается оснастка преимущественно из быстрорежущей и легированной стали. Конструкция концевой фрезы представлена на фото.

Основная фрезеровка находится на торцевой части насадки, а сбоку располагаются дополнительные лезвия. Эти лезвия могут иметь винтовую и наклонную форму, и предназначены они для отвода стружки из области реза. Другое название концевых фрез — пальчиковые, которые делятся на следующие виды по соответствующим признакам:

На основании концевых фрез по металлу появились насадки сферической формы, посредством которых осуществляется обработка выемок, имеющих сферическую конструкцию. Такие фрезы еще называют шаровыми, так как имеют они форму шара. Есть еще радиусные шарошки, которые служат для выборки пазов, и грибковые, нашедшие свое применение для обработки Т-образных пазов на заготовках из чугуна, стали и цветных металлов.

Оснастка с цилиндрическим хвостовиком выпускается согласно стандарту ГОСТ 17025-81.

Концевые фрезы – конструкция и технические особенности

Это статья-справочник. Здесь перечислены основные понятия и определения конструкции концевых фрез, а также технические особенности.

Конструкция концевых фрез

Режущая кромка прямого типа (прямолинейная режущая кромка) –режущая кромка, представляющая собой прямую линию, проходящую под углом к оси фрезы. В отличие от режущей кромки спирального или винтового типа, обработанная поверхность, образуемая прямолинейной режущей кромкой, не является плоской.

Осевое биение – разница между минимальным и максимальным показаниями индикатора (микрометра), установленного по наружному диаметру фрезы на её режущей части, при её вращении.

A — диаметр фрезы B — диаметр хвостовика C — Длина режущей части D — Общая длина

Подточка углов — короткий скошенный участок, расположенный в месте схождения торцевой и цилиндрической поверхностей фрезы. Выполняется для усиления фрезы и во избежание излома выступающих острых углов режущих кромок.

Стружколомы – выступы и впадины особой формы на передней поверхности, заставляющие стружку свиваться и обламываться.

Расщепители стружки – выемки в виде желобков и зазубрин, расположенные по периферии концевой фрезы кукурузного типа, выполненные с целью получения более узкой стружки. Применимы для черновой обработки.

Диаметр сердцевины – диаметр цилиндра (или конуса, для конусных фрез), образуемого касательными в точках наибольшей глубины стружкоотводящих канавок.

Подрезка – место входа канавочной фрезы или шлифовальной головки при проточке канавок концевой фрезы во время её изготовления.

Режущая кромка – непосредственно режущая часть зуба. Представляет собой пересечение двух хорошо обработанных поверхностей под заданным углом, обычно, не превышающим 90 градусов.

Угол наклона режущей кромки – угол между осью фрезы и режущей кромкой.

Фреза с переменным окружным шагом зуба – фреза, сконструированная особым образом с целью уменьшения вибрации и дребезга в процессе резания. Эффект основан на том, что при таком расположении зубьев не происходит наложения гармоник колебаний зубьев друг на друга.

Угол в плане (иногда угол входа, угол атаки) – чем ближе этот угол к 90 градусам, тем выше ударная нагрузка на инструмент.

Радиус закругления в основании стружечной канавки — радиус там же, где измеряется диаметр сердцевины.

Стружечная канавка – канал-впадина в теле фрезы в промежутке между зубьями, обеспечивающий вывод стружки наружу и используемый для заточки инструмента. Число стружечных канавок напрямую соответствует числу зубьев, что, в свою очередь, определяет скорость подачи.

Длина стружечной канавки – длина канавки или проточки. Часто неверно используется в значении «длина режущей части».

Хвостовик – часть фрезы, служащая для зажима в патроне станка и передающая режущей части фрезы вращательное движение от шпинделя.

Прямой хвостовик – цилиндрический хвостовик с канавками или проточками или без них. Очень распространенное решение у твердосплавных концевых фрез.

Хвостовик Велдона (Weldon) – промышленное название особого типа хвостовика с плоской лыской, которая служит для предотвращения проскальзывания хвостовика инструмента в зажимном патроне.

Зуб – выпуклость на теле концевой фрезы с режущей кромкой на ней.

Передняя поверхность – поверхность зуба фрезы, непосредственно находящаяся в контакте с заготовкой.

Отступление (прим. перев.)

Существует передняя поверхность зуба (которой фреза врезается в заготовку) и задняя поверхность (противоположная ей). В месте соединения передней и задней поверхности выполняется площадка, параллельная обработанной поверхности (поверхность после прохода фрезы). После площадки для уменьшения трения заднюю поверхность «поднимают» от заготовки, чтобы они не тёрлись друг об друга, вызывая нагрев. Задних поверхностей может быть до 3 шт (в российской практике – обычно 1 или 2). Каждая из них немного скошена одна относительно другой. При заточке фрезы, если задняя поверхность плоская – фрезу точат по задней поверхности, если же затылованная (не одна-две-три плоскости под углом одна к другой, как у острозаточенной, а плавное скругление – спираль Архимеда) – тогда её точат со стороны передней поверхности.

Своеобразная «Площадка» с аналогичными функциями есть и на боковой поверхности фрез и сверл (они схожи конструктивно) – но она у нас называется «Ленточка».

Заточка инструмента (видео)

https://www.s-t-group.com/catalog/yg_1_teh_ii.pdf — здесь также очень хорошо расписана подобная техническая информация.

Технические особенности концевых фрез

Обратный конус – режущая часть фрезы выполнена в виде обратного конуса, когда диаметр рабочей части у хвостовика меньше её диаметра у кончика фрезы.

Обнижение, падение профиля – пустое пространство между фрезой и заготовкой, находящееся со стороны спинки зуба.

Угол обнижения/задний угол – угол между задней поверхностью и линией, являющейся продолжением режущей кромки.

Поднутрение – впадина в торцевой поверхности фрезы, образованная благодаря скосу его поверхностей внутрь. Степень вогнутости зависит от угла поднутрения торцовой режущей кромки.

КОНВЕКС — проекция наружного радиуса зубьев фрезы с радиусной заточкой

Угол поднутрения торцовой режущей кромки – угол, образованный режущей кромкой и плоскостью, перпендикулярной оси фрезы. Целью поднутрения является гарантированное получение плоской поверхности в результате обработки фрезой.

Подточка (перемычки) – вспомогательные прорези в теле фрезы, облегчающие выход стружки. То же, что и «канавки» но не сбоку фрезы, а в торце.

Угол наклона винтовой канавки – угол, образованный линией, касательной к спирали, и осевой плоскостью.

Радиус стружечной канавки – термин, используемый чтобы подчеркнуть вогнутость и кривизну передней поверхности зуба.

Площадка (ленточка) – узкая плоскость непосредственно за режущей кромкой. На торцевой части – площадка, на цилиндрической — ленточка.

Цилиндрическая (А) – узкий кусочек ленточки на цилиндрической части фрезы, непосредственно примыкающий к режущей кромке, не имеющей радиального скоса.

Скошенная (B) – узкий кусочек ленточки на цилиндрической части фрезы, непосредственно примыкающий к режущей кромке с радиальным скосом.

Глубина резания – длина цилиндрической режущей части, предназначенной для резания (имеющей все необходимые элементы – стружечную канавку, режущую кромку, площадку, переднюю и заднюю поверхности).

Радиальный передний угол – угол, образуемый радиусом, проведенным по нормали к оси фрезы и радиальной передней поверхностью зуба.

Угол – угловое соотношение между передней поверхностью зуба или линией, касательной к передней поверхности зуба, проведенной через заданную точку и контрольной плоскостью.

Угол наклона канавки – угол, образованный плоскостью, проходящей через ось фрезы и линией, совпадающей или касающейся передней поверхности зуба.

Эффективный угол – угол, наиболее сильно влияющий на образование стружки; представляющий собой перпендикуляр к режущей кромке.

Винтовой угол – в большинстве случаев означает то же самое, что и термин «угол наклона винтовой канавки». Означает отклонение передней поверхности зуба по отношению к плоскости, проходящей через ось фрезы.

Отрицательный передний угол – у инструмента с таким углом первоначальный контакт заготовки и зуба инструмента происходит в точке, не находящейся на режущей кромке.

Положительный передний угол – у инструмента с таким углом первоначальный контакт заготовки и инструмента происходит по линии режущей кромки.

Главный задний угол (осевой) – угол между линией, проходящей касательно или совпадающей с задней поверхностью зуба и плоскостью, перпендикулярной оси фрезы.

Осевая задняя поверхность – выборка (подточка) на тыловой части зуба, размер которой измеряется в осевом направлении, между плоскостью, перпендикулярной оси инструмента, проходящей через режущую кромку и задней поверхностью (подточенной). Предотвращает трение задней поверхности о заготовку и тепловыделение.

Вогнутая задняя поверхность – поверхность, непосредственно за режущей кромкой имеет вогнутую форму. Изготавливается с помощью шлифовального круга, расположенного под углом 90 градусов к оси инструмента.

Выпуклая задняя поверхность – задняя поверхность имеет выпуклую форму (см.ссылку выше). Образуется путем применения I-образного шлифовального круга под углом к оси инструмента.

Подточка углов – необходима только для погружных фрез, а также при переточке инструмента при повреждении или износе углов режущей кромки.

Плоская задняя поверхность – задняя поверхность имеет плоскую форму, на производстве выполняется торцевой частью U-образного шлифовального круга.

Радиальная задняя поверхность – задняя поверхность зуба в радиальном направлении. Может быть измерена индикатором или микрометром в плоскости вращения инструмента по показаниям микрометра на различных углах поворота фрезы.

Тангенциальный главный передний угол – угол, образованный касательной к зубу с вогнутой передней поверхностью зуба, проходящей через режущую кромку, и радиусом, проведенным через ту же точку по плоскости, перпендикулярной оси инструмента.

Нет связанных записей.

Угловые — конструкция и применение

Для подготовки канавок с угловым профилем применяются угловые фрезы по металлу. С их помощью производится прорезка стружечных углублений, а также выполняется развертка и зенковка. Для изготовления насадок используется быстрорежущая сталь. Отличительная особенность угловой фрезы в том, что рабочая часть имеет коническую форму. Угловые насадки сочетают в себе конструкцию дисковых и концевых фрез. Типичный представитель угловой фрезы — насадка ласточкин хвост.

Рабочая часть состоит из зубьев, расположенных по окружности насадки. Торцевая часть оснастки имеет увеличенную форму зубьев, которые уменьшаются в сторону к хвостовой части. Угловые фрезы бывают цельными и разборными, и отличаются они еще по диаметрам.

Различаются они также по такому признаку, как расположение режущей кромки. На основании этого признака выделяют одноугловые и двухугловые фрезы. Отличаются они тем, что двухугловые модели имеют режущую кромку, расположенную на смежных конических поверхностях, в то время как на одноугловой они находятся на одной поверхности. Отличаются насадки по углу скоса зубьев. Угол скоса может быть разным 30, 45, 50, 55, 60 и более градусов. Все зависит от поставленных технологических задач.

Это интересно!

Фреза, которая известна под названием «ласточкин хвост», относится не к дисковым и угловым режущим оснасткам.

Дисковые фрезы

Наиболее удобны для нарезания глубоких канавок, разной ширины, трёхсторонние дисковые. Как пазовый чаще используется инструмент, оснащённый регулируемыми пластинами. Особенность смены угла режущих элементов позволяет провести резку канавки или паза.

Дисковые пазовые предназначены для создания неглубоких пазов. Зубья их расположены на цилиндрическом корпусе. Уменьшить трение при нарезке канавок или пазов помогает расширяющийся к наружной стороне угол. Особенность этой фрезы в том, что у ступицы она уже, чем по наружному диаметру.

2 и 3-сторонние имеют зубья на торцевых сторонах. Боковые их режущие кромки – вспомогательные, главные расположены на самом цилиндре. Зубья, расположенные по окружности, могут иметь положительные и отрицательные значения наклона угла. Отрицательные углы на торце срезаются.

Шпоночная фреза и ее конструктивные особенности

Сходство со сверлом по металлу имеют шпоночные фрезы, конструктивно представленные в виде стального стержня с рабочими кромками на боковой части. Боковые кромки кроме режущей части имеют углубления, выполненные в виде витков. Они предназначены для формирования режущих кромок и отведения стружки при выполнении работ.

Для изготовления шпоночных фрез используется легированная быстрорежущая сталь. Шпоночная фреза имеет конструктивное сходство с концевыми насадками. Главное отличие шпоночной оснастки в том, что у нее рабочими гранями являются боковые кромки. Предназначается оснастка непосредственно для изготовления шпоночных пазов в металлических заготовках. Выпускаются насадки с цилиндрическими и конусными хвостовиками согласно стандарту ГОСТ 9140.

Это интересно!

За счет своей конструкции, шпоночные оснастки позволяют выполнять фрезерование в двух направлениях.

Конструкция и принцип работы

Данный инструмент повсеместно используется на современном оборудовании с целью создания на заготовке среза любой формы. Это довольно оптимальное устройство, позволяющее делать отверстия, канавки, а также убирать лишний слой стали.

Инструментная единица создается из прочного инструментального сплава с соблюдением максимальной точности. Чтобы выполнить параметры, которые заявлены в ТУ, используется обработка торцовым инструментом с большим набором зубцов – резцовые вставки регулируют параметры до 1 мк.

Конструктивно резец имеет несколько рабочих острых граней. Вставки часто делаются из алмаза, керамики и кардной проволоки для прочности.

Конструкция состоит из:

Каждый зубец обладает, в свою очередь, передней и задней поверхностью, режущей кромкой.

Принцип работы заключается в том, что инструмент быстро вращается. Одновременно движется заготовка. При соприкосновении механически под воздействием давления срезается верхний слой стали.

Торцевые — конструкция и применение

Посредством торцевых (или торцовых) фрез выполняется обработка плоских поверхностей. Применяются устройства на фрезерных станках вертикального и горизонтального типа. Изготавливается оснастка из таких материалов, как углеродистая, легированная и быстрорежущая сталь. Свое название оснастка получила за счет конструктивных особенностей. Режущие части на ней находятся на торце и сбоку, что позволяет одновременно выполнять обработку в двух перпендикулярным плоскости направлениях.

Лезвие торцевой фрезы состоит из трех частей — вспомогательного, переходного и вспомогательного. Для снижения вибрации при обработке детали, а также с целью повышения качества проводимых работ, оснастка оснащена большим количеством зубьев. Применяются устройства непосредственно для работы с плоскими и ступенчатыми поверхностями металлических заготовок.

Устройства торцевого типа отличаются массивными габаритами, что позволяет осуществлять не только точную, но еще и быструю обработку. Наиболее популярной моделью торцевых фрез является «кукуруза». Применяются оснастки этого вида в автомобилестроении, где с их помощью осуществляется вытачивание картеров коробок передач.

Это интересно!

Торцевая фреза позволяет настраивать резцы с минимальной точностью, что в итоге положительно отражается положительно на качестве обработки.

Сфера применения

Концевые фрезы применяются для обработки плоскостей, пазов и уступов, могут быть установлены на фрезерный станок или в ручной электроинструмент. Данный инструмент широко применяется для создания контурных уступов и выемок, обработки поверхностей расположенных под прямым углом по отношению друг к другу.

Фреза может быть использована для получистовой и чистовой обработки, что зависит от размера зубьев. Инструмент с крупными режущими кромками применяется для получистовой обработки, с нормальным – для чистовой. Диаметр фрез составляет от 2 до 28 мм, длина от 7 до 45 мм.

Цилиндрические фрезы — их разновидности и назначение

Для работы со сложными деталями и заготовками применяются цилиндрические фрезы. Для изготовления оснастки применяются такие виды сталей, как легированная, углеродистая и быстрорежущая. Выпускается оснастка с режущими кромками прямого и наклонного (винтового) типа. Оснастка эффективно справляется не только со сложными и многослойными поверхностями, но еще и с такими видами материалов, как чугун, конструкционная и жаропрочная сталь, оргстекло, а также стеклопластик.

Особой популярностью пользуются устройства, которые имеют винтовую форму режущей части. Они более эффективны, но самое главное, позволяют выполнять работку качественно. Для достижения высокой точности обработки, фрезеровщику немаловажно учитывать нагрузку, которую испытывает конструкция (зависит от типа обрабатываемого материала).

Цилиндрическая фреза с прямыми зубьями нашла свое применение в обрабатывании поверхностей на заготовках, к которым имеется прямой доступ.

Найти такой вид режущей оснастки достаточно трудно, так как они не пользуются популярностью, и выпускаются далеко не всеми производителями.

Фреза цилиндрическая с винтовой формой зубьев используется для обрабатывания поверхностей заготовок с узкими участками или труднодоступными местами.

Чтобы уменьшить осевую нагрузку, применяются оснастки, имеющие разные углы наклона рабочей части. Их еще называют сдвоенными, так как их зубцы имеют разные углы наклона. За счет такой конструкции режущих кромок, в процессе резки происходит уравновешивание нагрузки.

В группе цилиндрических фрез имеются насадки, которые также называются «кукуруза». Свое название они получили посредством прямого сходства с овощной культурой. Применяется «кукуруза» для обработки уступов, а также с целью прорезывания канавок.

Разновидности и применение

Каждый вид фрезы применяется только на определенном технологическом этапе обработки материалов. Здесь все зависит от того, какая поставлена задача.

Например, цилиндрические бывают двух видов:

Последний тип применяется для более примитивных задач и преимущественно на узких ограниченных участках. А вот фрезы с режущими винтовыми частями имеют более универсальное назначение.

Но поскольку осевые усилия могут быть значительными, то применение такого инструмента ограничено углом наклона режущей грани, а это не больше 450. Именно в таких случаях требуется устанавливать цилиндрические сдвоенные инструменты. Такое исполнение характерно тем, что в процессе обработки материалов режущие части перекрывают место стыка половин.

Дисковые

Ключевая особенность таких инструментов заключается в том, что в них режущие грани могут быть размещены как с одной, так и с обеих сторон. Размер конструкции определяет специфику обработки материала. Она может быть предварительной грубой или чистовой финишной. Также дисковые фрезы могут использоваться в сложных условиях, в частности, при повышенной вибрации или если имеется сложность отвода стружки металла.

Сферы применения такие:

Инструменты дискового типа имеют следующие разновидности:

У пазовых конструкций зубья размещены исключительно на цилиндрической поверхности, они применяются только для обработки неглубоких пазов. Фрезы двусторонние помимо торцевых зубьев оснащены зубьями, размещенными на поверхности.

Трехсторонние дисковые изделия характеризуются тем, что зубья размещаются не только на двух торцах, но также и на поверхности.

Несмотря на то что на таких инструментах часто зубья срезаны, они обладают высокой производительностью. Так, чтобы на заготовках прорезать узкие пазы или шлицы, применяют топкие фрезы, которые называются пилами. На них начинают затачивать фаски то с одного торца, то со второго. Фаска часто срезает половину длины режущей кромки, вследствие чего каждый зуб снимает стружку шириной меньше ширины прорезаемого паза. Благодаря этому стружка способна свободно находиться в зубной впадине, улучшается ее отвод.

А если срез по ширине будет соответствовать пазу, то торцы стружки будут соприкасаться со сторонами прорезаемого паза по бокам. Все это несколько затруднит свободное размещение стружки в зубной впадине, а сама фреза может выйти из строя.

Торцевые

Такие инструменты преимущественно используются для обработки изделий с плоской или ступенчатой поверхностью. Ставить его следует таким образом, чтобы продольная ось располагалась перпендикулярно поверхности, подверженной обработки.

Характерная особенность торцевых инструментов — это то, что на участке их соприкосновения с заготовкой зубья имеют повышенную плотность. Благодаря этому материал можно обрабатывать равномерно и на высокой скорости. А дополнительные торцевые кромки позволяют сделать поверхность более «частой» при обработке посредством фрезерного станка.

Эти кромки выполняют дополнительные функции, а вот ключевая работа выполняется с помощью заостренных кромок по бокам, которые размещены снаружи детали. И даже с учетом небольшой величины припуска это позволяет выполнить работу достаточно ровно. Это достигается за счет того, что угол соприкосновения у торцевых фрез с материалом зависит от диаметра режущего инструмента, а также ширины процесса фрезеровки.

Если сравнивать торцевую с цилиндрической, то она более массивная и жесткая. Режущие инструменты надежно закреплены и удобно размещены.

Торцевой тип фрезерования имеет высокую производительность, и сегодня большинство плоскостей, которые подвергаются фрезеровке, обрабатываются именно таким методом.

Фасонные — назначение и типы

Для обработки фасонных поверхностей применяются соответствующие фрезы, которые так и называются — фасонные. Режущие насадки этого типа предназначены непосредственно для работы со сложными фасонными профилями. Свое применение они нашли в сфере металлообработки, так как они отличаются высокой рабочей эффективностью. С их помощью производится фрезеровка шестеренчатых и червячных деталей, оконных рам и багетов. Ниже представлен фасонный профиль, для обработки которого применяются фасонные фрезы.

По форме зубьев рассматриваемые фрезы делятся на два вида:

Конструкция фасонной затылочной фрезы представлена выше.

Червячная фреза по металлу и ее особенности

Кроме вышеперечисленных режущих насадок выпускаются и другие, о которых также будет полезно знать всем, чья деятельность связана с обработкой металла.

Червячные — имеет вид цилиндрического основания с большим количеством зубьев. Эти зубья имеют разную конструкцию, что позволяет применять оснастку для выполнения соответствующих работ. Червячные фрезы в виде зубчатого колеса служат для обрабатывания заготовок путем обката, что достигается при помощи точечного касания заготовки. Устройства классифицируются на виды по разным признакам — цельные и сборные, правые и левые, одно и многозаходные, а также с шлифованными зубьями и нешлифованными.

Одно и многозаходные образцы

отличаются тем, что первый вариант позволяет деталь только один заход, а второй отличается от него высокой производительностью. Только это не значит, что многозаходные являются более точными, так как с каждым последующим проходом уменьшается точность. Многозаходные используются для проведения черновой обработки.

Червячные фрезы с шлифованными и нешлифованными зубьями

также отличаются, как и одно и многозаходные. Оснастка с шлифованным зубом отличается высоким классом обработки, и служат они преимущественно для обрабатывания нарезаемых поверхностей. Если точность выполнения работ не важна, тогда используются устройства с нешлифованными зубцами.

Цельные и сборные отличаются возможностью отсоединения от хвостовика.

Цельные представляют собой единичную деталь, в то время как сборные состоят из двух частей.

Концевые фрезы по металлу Конструкция / Parts of an end mill

Технические описания различных конструкций концевых цельных фрез для фрезерной обработки металлов и сплавов Боковая режущая кромка Тип Форма Хара

Технические описания различных конструкций концевых цельных фрез для фрезерной обработки металлов и сплавов Боковая режущая кромка Тип Форма Характеристики Обычный зуб Фрезы с неизменяющейся геометрией зуба наиболее широко используется при черновом и чистовом фрезеровании контуров обработке пазов и уступов. Конический зуб Фрезы с угловым зубом применяются в таких операциях как обработка литейных уклонов или фрезерование наклонной поверхности после её предварительной обработки цилиндрической фрезой. Черновой зуб У фрез чернового типа режущая кромка имеет зубчатую форму что позволяет дробить стружку на мелкие части. Низкое сопротивление резанию позволяет применять высокие подачи при черновой обработке. Переточку производят по передней поверхности зуба. Фасонный зуб Фрезы с фасонной геометрией показанной на рисунке используются для получения угловых радиусов на детали. Данный тип фрез применяется для обработки поверхностей сложным профилем. (2) Торцевая режущая кромка Тип Форма Характеристики Плоский торец фрезы (С центровым отверстием) и Обычно применяется для фрезерования стенок пазов и уступов. Вертикальное врезание невозможно из-за центрового отверстия которое служит для обеспечения точности при заточке и переточке инструмента. Плоский торец фрезы (С режущим центром) Ь) зЛ i Обычно применяется для фрезерования стенок пазов и уступов. Возможно вертикальное врезание эффективность которого выше при меньшем количестве зубьев. Возможна переточка по задней поверхности. Сферический Торец С Геометрия фрезы подходит для обработки криволинейных поверхностей. В самой крайней точке стружечная канавка очень мала что приводит к очень неэффективному удалению стружки. С радиусной кромкой N Применяется для получения углов с радиусным профилем и для фрезерования скруглённой кромкой эффективна при объемном фрезеровании фрезой большого диаметра с малым радиусом округления кромки. (3) Элементы хвостовика и шейки Тип Форма Характеристики Стандарт (Прямой хвостовик) Наиболее широко используемый тип. Длинный хвостовик Длинный тип хвостовика применяется для фрезерования глубоких карманов и уступов. Длинная шейка Зь Длинная шейка может применяться для обработки глубоких пазов или для зенкерования. Коническая шейка Длинная коническая шейка отлично подходит для фрезерования глубоких пазов и литейных уклонов. 1 N020 ТЕХНИЧЕСКИЕ ДАННЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ

Кольцевые или корончатое сверло

Для получения отверстий в металлических заготовках применяются кольцевые фрезы, которые еще также называют корончатыми сверлами или коронками. В сравнению со спиральным сверлом, корончатое сверло обеспечивает повышенную производительность (скорость сверления в 4 раза выше), но самое главное, они позволяют сверлить отверстия больших диаметров.

Применяются кольцевые фрезы не только с ручным фрезером, но и магнитными дрелями. В быту кольцевые насадки можно применять на электродрелях, только при этом сверлить разрешается металл, толщина которого не должна превышать 4-5 мм.

В конструкции корончатых сверл имеются центрирующие сверла, которые играют роль керна. Рассматриваемые оснастки также выпускаются двух типов — с подшипниками и без. С подшипниками насадки применяются для работы на ручном фрезере с целью обрабатывания кромок детали. Безподшипниковые коронки позволяют производить обработку на любом участке заготовки, но для точных работ они не подходят.

Это интересно!

Кольцевые фрезы пользуются популярностью в хозяйстве для сверления отверстий в листовых материалах. Чтобы просверлить отверстие большого диаметра в толстом металле, понадобится не только качественная фреза из твердосплавных материалов, но еще и мощные электроинструменты.

Сталь для изготовления фрез

Для изготовления фрез применяются только и исключительно высококачественные материалы. К таковым материалам относятся высоколегированные стали, обладающие повышенной износостойкостью к температурному воздействию. Чтобы повысить прочность оснастки при нагреве, в состав сплава вводятся твердосплавные материалы — молибден, хром, ванадий, а также вольфрам.

Для достижения высокой твердости будущего изделия, в составе сплава должно присутствовать не менее 0,7% углерода. Если количество углерода меньше этого значения, значит готовая фреза будет недостаточно твердой. В состав сплава, из которого изготавливаются рассматриваемые типы оснастки, входят следующие вещества:

Для изготовления фрез применяются стали марки Р6М5, Р18 и Р12. Первая марка стали является самой дешевой, но при этом получаемая оснастка обладает низкой износостойкостью. Высокая износостойкость присуща для сплавов марки Р18, в составе которых содержится много вольфрама. Марка стали Р12 отличается повышенными показателями тепловой устойчивости. Разновидности рассматриваемых оснасток в работе показаны в видео ролике ниже.

Подводя итог, нужно отметить, что фрезы по металлу стоят достаточно дорого, поэтому покупать устройства без предварительного выяснения его назначения, крайне нерационально. Каждый вид фрезы имеет не только предназначение, но и характерные технические параметры, которые нужно учитывать, перед тем, как купить насадку для обработки металлических заготовок. Зная о том, какие основные виды фрез по металлу выпускаются современными производителями, не составит большого труда выбрать их для выполнения соответствующих манипуляций.