Как сделать канавку в отверстии

Вытачивание канавок в отверстиях

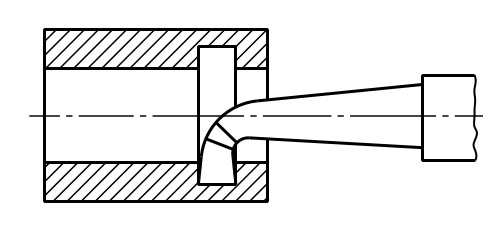

Внутренние канавки отверстий обрабатываются с помощью специальных прорезных канавочных резцов. При этом форма кромки инструмента должна точно соответствовать профилю, который задан для канавки.

Геометрия, которая предусмотрена для рабочих частей прорезных резцов, необходимых для прямоугольных внутренних канавок, точно такая же, как и у прорезных наружных резцов.

Внутренние канавки обычно вытачивают только после того, как будет произведена предварительная, а затем и окончательная технологическая обработка самих отверстий.

В ходе обработки внутренних канавок врезание резца обеспечивается поперечной подачей, которая производится благодаря самой конструкции станка или с помощью приспособления, которое устанавливают специально для этой цели.

Внутренние канавки намного сложнее вытачивать, чем наружные. Дело в том, что в процессе обработки их довольно плохо видно, а также прорезные канавочные резцы, которые используют для этой цели, обычно имеют небольшую жесткость по отношению к другим режущим инструментам. Как правило, резец стараются выбрать из расчета, чтобы его головка имела длину на 2–3 мм больше, чем глубина у канавки, которая планируется для обработки.

В виду того, что при вытачивании подобных канавок токарь часто вообще не видит обрабатываемую зону, важно внимательно следить за всеми перемещениями инструмента.

Все рабочие движения координируются только по лимбам, с помощью которых осуществляется контроль над поперечными и продольными подачами. Хорошим подспорьем здесь будет использование специальных упоров обеспечивающих жесткую фиксацию координат, до которых осуществляется перемещение.

Если растачивается выточка, у которой ширина значительно больше режущей кромки инструмента, то после поперечного хода, когда происходит врезание инструмента до определённой величины, задаётся продольная подача на заданное расстояние.

Ширину канавки в отверстии, которая получается в результате технологических движений, и расстояние от канавки до торца заготовки обычно контролируют с помощью специального шаблона и штангенциркуля.

Канавки, растачиваемые в отверстиях, как правило, предназначаются для того, чтобы в частности имелась возможность разделения поверхностей с разными по характеристике параметрами обработки. Также канавки используют для того, чтобы режущий инструмент имел технологический выход при изготовлении детали, или для того, чтобы обеспечить условия для эксплуатации и сборки изделий.

Канавки предусматривают так же для того, чтобы распределять, подводить и удерживать смазку. Часть канавок предназначаются для того, чтобы фиксировать уплотнения разнообразной формы.

Для канавок можно использовать разную траекторию, самая распространённая из которых является кольцевая, а так же винтовая используемая для масел.

Независимо от того где будет выполнена канавка на наружной поверхности или на внутренней поверхности, цилиндрической или конической формы, называться она будет неизменно – «проточка».

Канавки очень часто используются для установки стопорных колец, с помощью которых осуществляется фиксация подшипников и других деталей, находящихся на валах или в отверстиях.

Стопорные кольца являются разрезными пружинными кольцами, которые заводятся с радиальным натягом в канавку, проточенную на валу или внутри отверстия и удерживаются в них с помощью сил упругости.

Стопорные кольца обычно используют для монтажа, при этом надо отметить, что они занимают очень мало места. Преимущество данных упругих фиксирующих элементов также заключается в том, что на валах или в отверстиях нет необходимости делать уступы, резьбы или другие вспомогательные удерживающие элементы, а достаточно сделать одну или две проточки для вставки колец.

Например, чтобы зафиксировать подшипники в отверстиях можно прибегнуть к использованию всё тех же стопорных колец. В частности если взять толстостенную трубу, для минимизации затрат на обработку, проточить её по верху и внутреннему отверстию с двух сторон под подшипники при этом сделав канавки для колец, то получится деталь «ролик», обычно используемый для конвейеров.

Как сделать канавку в отверстии

Так как ширина канавок обычно небольшая, то и режущую кромку прорезного резца делают узкой (рис. 147), что создает опасность его поломки. Эта опасность увеличивается еще тем, что головку резца суживают по направлению к стержню на 1—2° с каждой стороны (рис. 148) для уменьшения трения боковых поверхностей о стенки канавки. Для повышения прочности прорезных резцов высоту их головок делают в несколько раз больше ширины режущей кромки. С этой же целью головке придают небольшой передний угол или делают радиусную (криволинейную) заточку.

Прорезные и отрезные резцы изготовляют обычно составными (см. рис. 149): державка 2 делается из углеродистой стали, пластинка 1, приваренная или припаянная к державке, — из быстрорежущей стали или твердого сплава.

Техник Д. Рыжков разработал токарный отрезной резец с механическим креплением пластинки твердого сплава (рис. 151) для разрезания деталей диаметром до 80 мм.

Корпус резца состоит из призматической державки 4 и узкой головки 5. В головке профрезерован паз, благодаря которому ее верхняя часть пружинит и при завертывании винта 3 прижимает пластинку твердого сплава 1. В головке устанавливается также твердосплавная пластинка 2, служащая для завивания и ломания стружки. Для предохранения пластинки 1 от сдвига в ее нижней поверхности имеются рифления. Такие же рифления имеются в корпусе головки.

Токарь-новатор завода «Красное Сормово» В. Годяев предложил улучшенную конструкцию отрезного твердосплавного резца (рис. 152). В этом резце пластинка твердого сплава получает путем шлифования клиновую форму с углом 60°. Такую же клиновую форму придают путем фрезерования пазу державки. Угловая форма пластинки и паза увеличивает площадь припайки пластинки в 1,5 раза и способствует созданию прочного крепления, препятствующего смещению пластинки под действием боковых сил. Это позволяет вести обработку с более высокими режимами резания. Скорость резания при отрезании достигает 100 м/мин и подача 0,4—0,5 мм/об.

Установка прорезных и отрезных резцов. При отрезании или прорезании глубоких канавок особое внимание надо обращать на точную установку и хорошее закрепление резца в резцедержателе, так как небольшая ошибка при установке (перекос резца) вызывает трение стенок канавок о боковую поверхность резца. В этом случае неизбежен брак и поломка резца.

Для проверки правильности установки резца пользуются уже обработанной цилиндрической частью детали, а при отрезании от заготовки устанавливают в центрах точно обработанный валик. Затем прикладывают угольник с обеих сторон резца. При этом с обеих сторон и по всей длине головки резца должен быть ясно виден угловой зазор не менее 1° (см. рис. 148).

Резцы для вытачивания канавок, а также отрезные резцы нужно устанавливать строго по высоте центров станка; это особенно важно при работе отрезными резцами. Расположение их выше или ниже оси центров может легко привести к поломке резцов.

2. Приемы вытачивания канавок и отрезания

Вытачивание узких канавок. Для вытачивания канавок устанавливают детали в патронах или центрах или же в патроне с поддержкой задним центром.

Место, в котором следует выточить канавку или отрезать деталь, определяется при помощи измерительной линейки. Узкие канавки вытачиваются за один проход резца.

Вытачивание широких канавок. Широкие канавки вытачиваются за несколько проходов. Порядок вытачивания широких канавок следующий:

1. Вначале намечают посредством линейки или шаблона границу правой стенки канавки и подводят резцедержатель с резцом (рис. 153, а). Установив правильно резец, ему дают поперечное перемещение на глубину канавки минус 0,5 мм на чистовой проход.

2. Затем, передвигая резец влево, как показано на рис. 153, б, расширяют канавку, при этом перед последним проходом (рис. 153, в) намечают с помощью линейки границу левой стенки канавки.

3. Окончательный проход резца показан на рис. 153, е: сначала резец подается по лимбу винта поперечной подачи на полную глубину канавки, а затем резцу дают продольное перемещение слева направо и обрабатывают канавку начисто.

Отрезание. При отрезании пруток вставляют в отверстие шпинделя и закрепляют в патроне так, чтобы длина а, остающаяся после отрезания, не превышала диаметра прутка (рис. 154). При отрезании нельзя допускать дрожания резца или детали, так как в этом случае резец может сломаться.

Деталь, установленную в центрах или в патроне с поддержкой ее конца задним центром, нельзя разрезать до конца, если отрезаемый конец не установлен в люнете. В противном случае в месте прореза может образоваться очень тонкий стержень, который под действием давления резца и веса отрезаемой части сломается, резец окажется защемленным и неизбежно произойдет его поломка.

Бобышечка, оставшаяся на правой части заготовки, срезается подрезным резцом при последующей обработке.

При отрезании деталей большого диаметра требуется резец с длинной головкой. Чтобы уменьшить дрожание, рекомендуется: 1) производить отрезание при обратном вращении шпинделя, применяя изогнутый отрезной резец, который устанавливается режущей кромкой вниз (рис. 156); 2) производить подтяжку клиньев суппорта и затяжку винта зажима суппорта от продольного смещения; 3) увеличивать подачу до предельно допустимых значений; 4) применять обильное охлаждение.

3. Режимы резания при вытачивании канавок и отрезании

При вытачивании канавок и отрезании за глубину резания t принимают ширину прореза (см. рис. 148), а подачей s считают величину перемещения резца перпендикулярно к оси детали за один ее оборот.

Ввиду малой жесткости резца и плохих условий для отвода тепла при вытачивании канавок и отрезании применяют следующие подачи и скорости резания:

при работе быстрорежущими резцами по стали средней твердости величину подачи берут от 0,07 до 0,2 мм/об, а скорость резания — в пределах 15—30 м/мин;

при работе твердосплавными резцами по стали средней твердости величину подачи берут от 0,07 до 0,1 мм/об, а скорость резания — 150—180 м/мин. Таким образом, производительность твердосплавных прорезных и отрезных резцов в 5—6 раз выше по сравнению с резцами из быстрорежущей стали.

4. Измерение канавок

Вытачивание канавок производят с поперечной подачей, пользуясь лимбом винта поперечной подачи.

Диаметр выточенной канавки измеряют штангенциркулем (рис. 157), конечно, если канавка шире ножек штангенциркуля. Часто измеряют не диаметр канавки, а ее глубину, пользуясь для этого измерительной линейкой, шаблоном (рис. 158), штангенциркулем или штангенглубиномером.

Ширину канавки измеряют линейкой, штангенциркулем, шаблоном, калибром.

5. Брак при вытачивании канавок и отрезании и меры его предупреждения

При вытачивании канавок и отрезании возможны следующие виды брака:

1) неверное расположение канавки по длине детали;

2) неправильная ширина канавки (больше или меньше требуемой);

3) неправильная глубина канавки (больше или меньше требуемой);

4) неправильная длина отрезанной детали;

5) недостаточная чистота поверхности канавки или торца отрезанной детали.

1. Брак первого вида получается при неправильной разметке места под канавку или неверной установке резца и является результатом невнимательности токаря. Брак является неисправимым. Предупредить брак можно внимательной разметкой рисок под канавки, проверкой нанесенных рисок и правильной установкой резца по длине детали.

2. Ширина канавки получается больше или меньше требуемой, если ширина резца выбрана неверно. Брак неисправим, когда ширина канавки получилась больше требуемой; при ширине канавки меньше требуемой исправление возможно дополнительным вытачиванием.

3. Глубина канавки больше требуемой получается при неправильной длине прохода резца. Брак неисправим.

4. Неправильная длина отрезанной детали получается при невнимательной работе рабочего. Брак неисправим, если длина отрезанной детали получилась меньше требуемой.

5. Недостаточная чистота поверхности канавки, а также торца отрезанной детали получается по причинам, указанным выше (стр. 158) для такого же вида брака. Кроме того, причиной может являться неверная установка резца, касающегося боковым краем уже обработанной поверхности.

Резец для токарного станка по металлу: классификация, виды, назначение

Виды канавочных резцов

Среди токарных инструментов для формирования канавок выделяют резцы для внутренней и наружной обработки. И первые, и вторые могут быть полностью изготовленными из твердосплавных материалов либо иметь сменную режущую часть. Твердосплавные резцы – достаточно дорогостоящий инструмент, поэтому его использование должно быть экономически целесообразным. При выполнении наружных работ обычно используют изделия со сменными пластинами, применять твердосплавные канавочные резцы в таких случаях не имеет смысла.

Совсем иначе обстоит ситуация с обработкой внутренних канавок. Здесь надо учитывать диаметр отверстия, в которое предстоит завести резец, а также жесткость инструмента. Требованиям, по которым резец обладает минимальным размером своей державки и достаточной жесткостью для выполнения обработки металла, удовлетворяют только твердосплавные канавочные инструменты.

Естественно, когда условия обработки и геометрические параметры обрабатываемой детали позволяют, для формирования наружных и внутренних канавок целесообразнее использовать недорогой инструмент со сменными пластинами.

Читать также: Насадки на дремель своими руками

Виды токарных резцов

Они бывают следующих видов:

Отрезные

, так как у него тонкая ножка, на конце которой припаяна пластинка из твёрдого сплава. Чем она уже, тем меньше рез и, соответственно, получается меньше отходов в виде стружки. Отрезка производится под прямым углом. Отрезным резцом можно вырезать тонкие канавки.

Проходные

Проходные резцы подразделяются на:

Отогнутый проходной предназначен для обработки торцов у заготовки, а также снятия фасок. Получил он такое название потому, что во время обработки детали резец как бы огибает её сбоку.

Ещё один вид проходного резца для токарного станка — упорный отогнутый. Он из самых нужных при токарной обработке детали из цилиндрической заготовки. Его изгиб позволяет при обтачивании круглой детали за один проход снимать много лишнего металла. Резец при обработке двигается вдоль вращения детали. Проходные отогнутые бывают правосторонние и левосторонние. Чаще всего на практике используются правосторонние.

Проходной прямой применяется в тех же случаях, что и проходной упорный отогнутый. Им чаще всего обрабатывается поверхность металла

, однако токари в своей работе используют его редко.

Подрезные

Следующий вид токарного резца — подрезной отогнутый. Не следует его путать с проходным упорным. У подрезного, в отличие от проходного упорного, рабочая часть — это, конечно же, тоже пластина из твёрдых сплавов, но треугольной формы, одна из сторон которых закруглённая, в то время как у проходного она прямоугольная. Подрезным отогнутым обрабатываются заготовки поперек оси её вращения

, выставляя инструмент перпендикулярно. Есть ещё подрезные упорные резцы, но они не востребованы.

Резьбовые

Комплект инструментов для токарного станка будет неполным, если там отсутствуют резьбовые резцы. Они бывают двух видов:

Первый тип предназначается для нарезания наружной резьбы

на заготовках таких деталей, как болты, шпильки и т.д. Пластина резца напоминает форму наконечника копья. Нарезаемая резьба может быть двух видов: метрической или дюймовой, в зависимости от конструкции резца.

Второй тип используется для нарезания внутренней резьбы в заготовке. Такой резец имеет иной вид, хотя форма режущей пластины остаётся такой же, как у инструмента для нарезания наружной резьбы.

Расточные

Они бывают двух типов:

В первом случае резец используется тогда, когда в заготовке нет отверстия. Отверстие, конечно, можно просверлить заранее поочередно свёрлами разного диаметра, но на токарном станке эту операцию будет сделать проще и быстрее. Для этого и применяется расточной резец, у которого пластина такая же треугольная

, как и подрезного, но, в отличие от него, у расточного головка имеет изгиб. Нужен он для того, чтобы можно было подвести его с торца заготовки и начать растачивать её от центра, углубляясь внутрь, делая отверстие нужного диаметра. Можно растачивать отверстия любого диаметра, но для этого нужны и резцы больших размеров.

Для растачивания сквозных отверстий на токарном станке используется другой тип резца. Предварительно в заготовке сверлом большого диаметра просверливается отверстие, а затем оно растачивается до нужного размера. Однако при этом большую роль играет державка

, чем она длиннее, тем больше можно расточить отверстие в заготовке. Прямая пластинка, не имеющая выступа, позволяет инструменту легко заходить внутрь просверленной заранее в заготовке трубки и растачивать её, проходя насквозь.

Универсальные резцы ещё называют сборными, потому как на одну державку можно крепить разные пластины и, таким образом, обрабатывать заготовки различных форм под разными углами. Державки инструмента бывают разных размеров. Такой вид токарного инструмента используется редко, поэтому и производят его мало. Если он и встречается в продаже, то цена достаточно высокая, в отличие от остальных типов.

Геометрия и размеры резцов канавочного типа

Поскольку резцы канавочного типа испытывают значительную нагрузку в процессе выполнения обработки, что определяет повышенные требования к их жесткости, их изготавливают с напаиваемыми твердосплавными пластинами, характеристики которых оговариваются в ГОСТе 2209-82. Требования же к самому резцу, как сказано выше, приведены в ГОСТе 18874-73.

Основная особенность геометрии резцов канавочного типа состоит в том, что форма их режущей части должна точно соответствовать форме канавки, которую планируется получить с их помощью. Канавки, создаваемые на поверхности заготовки, как правило, имеют небольшую ширину. Соответственно, режущая часть инструмента, с помощью которого их формируют, тоже достаточно узкая, что делает ее очень уязвимой к механическим повреждениям. Кроме того, рабочая головка с каждой боковой стороны имеет сужение по направлению к державке (на 1–2 градуса). Такое сужение боковых сторон режущей части необходимо для того, чтобы уменьшить их трение о стенки формируемой канавки.

Геометрические параметры канавочного резца

Ширину рабочей части канавочного инструмента, которая, согласно требованиям ГОСТа 18874-73, может варьироваться в широком диапазоне, выбирают в зависимости от того, какой ширины канавку необходимо сформировать на наружной или внутренней поверхности обрабатываемой заготовки.

Что такое резец для токарного станка по металлу?

Данный инструмент представляет собой изделие, элементы которого осуществляют токарную обработку металлических заготовок на металлообрабатывающем оборудовании. Конструкция резца содержит:

Правила выбора

Первое, на что следует ориентироваться при выборе канавочного токарного инструмента, – это чертеж готового изделия, на котором указаны как размеры и форма канавок, так и допуски на точность их геометрических параметров. Естественно, оказывает влияние на выбор резца и его геометрических параметров материал, из которого выполнена заготовка.

Резец для наружных канавок

Резец для внутренних канавок

Разновидности

Классификация токарных резцов регламентирована правилами определенного стандарта. Соответственно с его требованиями, данные приспособления делятся на такие группы:

Кроме того, приспособления отличаются по направлению подачи. Они могут быть:

Виды и назначение токарных резцов образуют следующую классификацию:

Из какой бы категории ни был металлорежущий инструмент, его пластины делаются из твердосплавных материалов: ВК8, Т5К10, Т15К6. Изредка используется Т30К4. Сейчас существует множество видов токарных резцов.

Прямые проходные

Резцы токарные проходные обладают тем же назначением, что и у отогнутого варианта, но срезать фаски лучше иным приспособлением. Обычно ими осуществляют обрабатывание наружных поверхностей деталей из стали.

Размеры, точнее, их державки, могут быть такими:

Отогнутые проходные

Эти виды токарных резцов, рабочая головка которых может являться отогнутой влево/вправо, применяют для обрабатывания торцов деталей. Кроме того, посредством их возможно срезать фаски.

Державки обладают типоразмерами:

Все требования к токарным механическим резцам прописаны в государственном стандарте 18877-73.

Упорные проходные

Данные типы токарных резцов могут располагать прямой либо отогнутой головкой, однако эта особенность конструкции не учитывается в маркировке. Их называют просто упорными проходными.

Это приспособление, с помощью которого на станке проводится обрабатывание поверхности цилиндрических металлических деталей, является самым популярным видом режущего оснащения. Конструкция дает возможность за 1 проход убирать с заготовки большое количество металлических излишков. Обрабатывание осуществляется вдоль оси вращения детали.

Державки упорных токарных проходных резцов располагают типоразмерами:

Отогнутые подрезные

По виду похож на проходной, однако имеет иную форму режущей пластинки (треугольник). Посредством подобных инструментов выполняют обработку деталей по направлению, которое является перпендикулярным оси вращения. Кроме отогнутых, существуют упорные подрезные приспособления, но они применяются редко.

Типоразмеры державок таковы:

Отрезные

Резец токарный отрезной весьма распространен в настоящее время. Соответственно с собственным наименованием, он применяется для того, чтобы отрезать детали под углом в 90 градусов. Также посредством его делают канавки разной глубины. Понять, что перед вами отрезной инструмент, довольно легко. Он имеет тонкую ножку с напаянной на нее твердосплавной пластинкой.

В зависимости от конструкции, выделяют лево- и правосторонние отрезные приспособления. Различать их несложно. Нужно перевернуть инструмент режущей пластинкой вниз и взглянуть, с какой стороны находится ножка.

Типоразмеры державки следующие:

Резьбонарезные для внешней резьбы

Предназначение этих приспособлений – нарезать резьбу на внешней стороне детали. Обычно делают метрическую резьбу, однако если поменять заточку, возможно создать резьбу иного типа.

Режущая пластинка, которая устанавливается на данном инструменте, обладает формой копья. Материалы токарных резцов – твердые сплавы.

Резьбонарезные для внутренней резьбы

Данным инструментом возможно сделать резьбу лишь в крупном отверстии. Связано это с особенностями конструкции. По виду он похож на расточное приспособление для обрабатывания глухих отверстий. Однако путать эти инструменты нельзя. Они значительно различаются.

Державка обладает сечением в форме квадрата. Типоразмеры возможно установить по первым двум числам в маркировке. 3 число – величина державки. От нее зависима глубина, на которую возможно выполнить нарезку резьбы во внутреннем отверстии.

Эти инструменты возможно применять лишь на устройствах, оборудованных гитарой (специальное приспособление).

Расточные для глухих отверстий

Пластинка обладает формой треугольника. Предназначение – обрабатывание глухих отверстий. Рабочая головка отогнута.

Наибольший радиус отверстия, которое возможно обработать посредством расточного резца, зависим от величины державки.

Расточные для сквозных отверстий

Инструменты предназначаются для обрабатывания сквозных отверстий, которые созданы при просверливании. Глубина отверстия, которое возможно создать на устройстве, зависит от величины державки. Слой материала, снимаемый во время проведения операции, примерно равняется отгибу головки.

Сегодня в магазинах есть расточные инструменты таких размеров:

Сборные

Когда речь идет об основных видах токарных инструментов, нужно обязательно упомянуть о сборных. Они считаются универсальными, потому как могут быть оборудованы режущими пластинками разного предназначения. К примеру, фиксируя на одной державке режущие пластинки разного вида, возможно получить инструменты для обрабатывания на устройстве металлических деталей под разнообразными углами.

Обычно сборные резцы используются на устройствах с числовым программным управлением либо на особом оборудовании. Они предназначаются для точения контуров, растачивания глухих и сквозных отверстий, иных токарных работ.

Выбирая инструмент, с помощью которого будет осуществляться обработка металлических деталей на специальном устройстве, нужно особое внимание обращать на элементы токарного резца. Державка и рабочая головка – важнейшие части режущего приспособления. От них зависит, насколько качественно будет выполнено обрабатывание стальной заготовки, отверстия какого размера получится сделать. Если неправильно выбрать рабочий инструмент, можно столкнуться с различными сложностями при обработке металлической детали. Рекомендуется изучить классификацию, понять, для чего предназначается то или иное изделие. На основе полученных знаний вы сможете сделать правильный выбор металлорежущего приспособления.

Особенности токарной обработки с использованием канавочного резца

Режимы резания при использовании резцов канавочного типа имеют некоторые отличия от режимов обработки заготовки токарными инструментами других типов. Так, за глубину резания принимается величина, равная ширине формируемой канавки, а подачу инструмента за один оборот детали измеряют в направлении, перпендикулярном ее оси. Величину подачи в зависимости от материала, из которого изготовлена режущая часть канавочного инструмента, выбирают в пределах 0,07–0,2 мм/об, а скорость резания – 15–180 м/мин.

Читать также: Газовый редуктор что это

На поверхности заготовки можно получать канавки нескольких видов.

Виды работ, производимых канавочными резцами

Особенности проходных и отрезных резцов

Рабочие части проходных упорных резцов могут быть прямыми или отогнутыми. Вне зависимости от наличия данных конструктивных особенностей, резец называется просто – упорный проходной. Этот вид резца является наиболее востребованным, поскольку позволяет как обработать заготовки вдоль оси вращения, так и за один проход снять с поверхности большую массу излишка стали.

Резцы, которые относятся к проходному упорному виду, оснащаются державками следующих размеров: 0,16 х 0,1 см, 0,2 х 0,12 см, 0,25 х 0,16 см, 0,32 х 0,2см, 0,4 х 0,25 см. В процессе изготовления резцы бывают с правыми и левыми отгибами их рабочих частей.

Внешне проходной резец для токарного станка по металлу очень похож на отрезной. Отличаются они между собой формой режущих пластин: у подрезных резцов рабочие части треугольные. Державки у данного типа инструментов имеют размеры: 0,16 х 0,1 см, 0,25 х 0,16 см и 0,32 х 0,2 см. Характерной для отрезных резцов особенностью является припаянная на тонкую ножку твердосплавная пластинка. Чтобы определить, к какому виду (правостороннему или левостороннему) относится резец, необходимо его режущую пластинку повернуть вниз. В правосторонних резцах ножка инструмента расположена справа, в левосторонних – слева.

Маркировка и производители

Описание канавочных токарных резцов будет неполным без упоминания маркировки, по которой определяется состав материала их режущей части. Например, резец Т5К10 выполнен из твердого сплава титановольфрамовой группы, в котором содержится 5% карбида титана и 10% кобальта. Аналогично расшифровывается и маркировка изделий, выполненных из других материалов.

Наиболее известными производителями канавочных токарных резцов являются:

Обработка канавок на торце

Различные пластины для операций обработки торца.

Руководство по выбору пластин для точения и нарезания торцевых канавок.

Системы для обработки торца (малый диаметр)

Системы для обработки торца (средний диаметр)

Системы для обработки торца (большой диаметр)

Расточные резцы под адаптер

Полустандартные державки для нарезания торцевых канавок и подрезки

На рисунках изображены типичные полустандартные резцы для торцевых канавок, которые можно получить под заказ. Пожалуйста, укажите все соответствующие размеры и прикрепите подробности по материалу и геометрии заготовки.

Основные разновидности токарных резцов

Инструментальные подразделения производств изготавливают резцы токарные нескольких основных видов: проходные, расточные, фасочные, отрезные, резьбовые, фасонные. Название групп созвучно с функциональным предназначением инструментов. Каждый из видов резцов для токарного станка рассчитан на конкретную технологическую операцию, из чего вытекают особенности их конструкции, режимы резания.

Резцы токарные по металлу, независимо от назначения, характеризуются идентичностью конструкции. Состоят они из тела (державка), рабочей части (головка). Главная режущая кромка размещается на головке. Непосредственно этой частью резца производится технологическая операция резания верхнего слоя металла (точение). Для разных резцов форма режущей кромки может быть произвольной (фасонной) и прямой.

Весьма востребованы в металлообработке токарные резцы проходные. Ими осуществляют наружное круговое точение заготовок. Осуществляется продажа резцов токарных проходных таких видов: прямой, упорный, отогнутый.

Следующими по применяемости являются расточные токарные резцы. Их используют при растачивании внутренних отверстий. Этими резцами удаётся обработать сквозные, глухие отверстия. Соответственно изготавливают эти режущие инструменты двух видов – для отверстий сквозных и глухих.

Отрезные резцы токарные используют для нарезания канавок, отрезания заготовок. Резцами резьбовыми нарезают внутреннюю/наружную резьбу. Фасочными резцами снимают фаски. Криволинейные поверхности растачивают фасонными токарными резцами.

По виду обработки токарные резцы делятся на проходные, подрезные, отрезные, расточные, прорезные, фасонные и резьбовые. При работе на агрегатных станках применяются проходные, подрезные, прорезные (канавочные) и расточные резцы (рис. 23).

Проходные резцы применяют для наружного точения деталей. При этом угол в плане у этих резцов может колебаться от 45 до 90° (для обработки уступов). Резцы с углом =90° часто используют и как подрезные.

Рис. 23. Типы резцов во назначению: 1

Прорезные резцы служат для получения канавки заданной ширины как на наружных, так и на внутренних поверхностях.

По сечению стержня резцы подразделяются на прямоугольные, квадратные и круглые; по конструкции головок — на прямые, отогнутые и изогнутые.

Различают правые и левые резцы в зависимости от положения главного режущего лезвия.

Правыми называются такие резцы, у которых подача осуществляется справа налево. У правых резцов при наложении на них ладони правой руки направлением пальцев к вершине резца главная режущая кромка совпадает с направлением большого пальца. Соответственно определяются и левые резцы.

На рис. 24-27 показаны резцы, различные по способу крепления режущей части. Резцы могут быть цельными, сделанными из одного куска материала (рис. 24, а), и составными, у которых державка делается из конструкционной стали, а режущая часть из специального материала. На рис. 24,6 изображен сварной резец, на рис. 25 — с напаянной пластинкой и на рис. 26 — с механическим креплением пластинки.

В качестве режущей части наибольшее распространение получили резцы, оснащенные твердосплавными пластинками.

Рис. 25. Резец с напаянной пластинкой

Рис. 26. Резец с механическим креплением пластинки

Рис. 27. Резцы с многокромочными неперетачиваемыми пластинками.

Резцы с неперетачиваемыми твердосплавными пластинками.

На основе нового принципа конструктирования инструмента-принципа неперетачиваемости — созданы новые сборные конструкции токарных резцов. Сущность устройства и работы резца с неперетачиваемой пластинкой заключается в следующем. Пластинку

4

и опорную пластинку

3

(рис. 27) насаживают отверстием на палец

2

и прижимают к державке 1 клином

5

и винтом

6.

Многокромочные пластинки не перетачивают, а после износа одной режущей кромки ее поворачивают, и в работу вступает следующая неизношенная кромка и т. д. После износа всех кромок пластинку сдают в инструментальную кладовую.

Рис. 28. Области применения пластинок с ярко выраженной положительной геометрией: а

-двусторонняя пластинка для чистовых к финишных операция, б — пластинка для чистовой и получистовой обработки,

в

— пластинка для черновой обработки,

г

-для червовой и получистой обработки,

д

— для тяжелых операций по обработке нержавеющих, кислотостойких и жаропрочных сталей, а также материалов с низким содержанием углерода

имеющие выкружки вдоль всех режущих кромок, полученных при их изготовлении (при прессовании), и плоские без выкружек. Выкружки обеспечивают положительное значение переднего угла при резании, удовлетворительное завивание и удачный отвод стружки. Плоские пластинки, без выкружек, с отрицательными значениями переднего угла используют в крупносерийном и массовом производстве при работе на автоматах и полуавтоматах. Плоские пластинки позволяют после износа режущих кромок на одной стороне переворачивать пластинку и получать дополнительные режущие кромки.

для плоских пластинок получается за счет их установки в державке под углом

у уст

(7-8°) к основной плоскости резца. Длительное время область применения твердосплавных пластинок была недостаточно широка из-за того, что с повышением износостойкости, как правило, снижалась прочность пластинок. Появление новых технологических процессов в изготовлении инструментов позволило устранить этот недостаток. Стало возможным на прочную твердосплавную основу пластинки наносить слой износостойкого карбида (титана) и получать прочные износостойкие пластинки без ухудшения их прочностных качеств. Однослойное покрытие было первым этапом в улучшении твердосплавных пластин.

В последнее время появилось новое поколение твердых сплавов с двухслойным покрытием, увеличивающим износостойкость пластинок на 50 % по сравнению с пластинками с однослойным покрытием.

На рис. 29 показан разрез пластинки с двухслойным покрытием. На слой

Рис. 29. Пластинка с двухслойный покрытием

карбида (титана) толщиной около 0,005 мм (штриховая линия) наносится керамический слой окиси алюминия толщиной около 0,001 мм (черная линия). Этот дополнительный слой окиси алюминия в 1 мкм значительно повышает износостойкость, уменьшает трение между пластинкой и поверхностью стружки и снижает температуру в зоне режущей кромки. Пластинки с двухслойным покрытием можно применять Для токарной обработки как стали, так и чугуна. На рис. 28 показан набор твердосплавных пластинок с двойным покрытием «Коромант». Компактность, надежность в работе, удобство обслуживания, простота конструкции резцов с неперетачиваемыми пластинками, долговечность, простота их восстановления в случае повреждений при разрушении пластинок, удовлетворительный отвод стружки, экономия в расходах на инструмент делают резцы приемлемыми для широкого внедрения, особенно при получистовой и чистовой обработке.

На основе принципа конструирования (неперетачиваемость) созданы не только токарные резцы, но и торцовые фрезы, зенкеры, сверла, расточной инструмент и др.

Резец с автоматической сменой неперетачиваемых пластинок.

Автоматическая установка детали, контроль, проверка детали, смена инструмента, контроль инструмента в автоматических линиях, агрегатных и специальных станках стали теперь действительностью и экономической необходимостью на наших передовых заводах.

Смена инструмента на современных автоматических линиях до определенной степени выполняется автоматически, смена же изношенной режущей части поворотной пластинки является ручной операцией. Попыткой автоматизировать этот процесс является конструкция резца шведской фирмы «Сандвик Коромант» (рис. 30).

Рис. 30. Резец с автоматической сменой пластинок

Через вспомогательное устройство державка соединена с электронной, гидравлической и пневматической аппаратурой. Операция поворота пластинки осуществляется запирающим механизмом внутри, инструмента. В качестве режущей части используют пластинки с положительной геометрией и хорошим стружкоотводом. Угол резца при вершине равен 55°, а главный угол в плане — 90°.

Потери времени на снятие и установку инструмента практически устранены. По импульсному сигналу управления станком устройство удаляет изношенную пластинку и точно устанавливает новую. Державка имеет магазин на 10 пластинок и сменяет их в несколько секунд.

Токарный станок — гениальное изобретение человечества. Сейчас без него трудно, и даже невозможно, обойтись практически в любой отрасли. Взять, например, автомобильную промышленность. В одном только двигателе сколько круглых деталей, которые необходимо сначала обработать на токарном станке, а затем поставить на своё место в «сердце» автомобиля. И колёса у него круглые, а отлитым дискам нужно придать идеально круглую форму.

Оборудование для изготовления или обработки чего-либо без специальных приспособлений — это бесполезная груда металла. Не исключение и токарный станок. Чтобы на нём работать, нужны инструменты и, в первую очередь, резцы.

Кто мы?

Группа компаний ИТМ-ИНАТЕК

оказывает услуги производственного консалтинга и оснащения металлообрабатывающего производства, в частности:

— Подбор, внедрение и поставка металлорежущего инструмента и станочной оснастки;

— Консультации по созданию новых и и оптимизации существующих производственных процессов за счёт использования новейших достижений ведущих мировых производителей;

— Осуществление технической и технологической поддержки;

Наши партнеры

В России мы представляем продукцию следующих производителей металлорежущего инструмента и оснастки:

Компания ISCAR расширила диапазон диаметров хвостовиков для резцов для проточки торцевых канавок HFIR/L-MC. Представлены новые варианты диаметров хвостовиков: 16 и 20 мм.

Инструмент предназначен для применения в первую очередь на токарных станках небольших размеров.

Расточные оправки HFIR/L-MC для прорезания внутренних канавок и точения

Цельные расточные оправки HFIR/L-: MC

Инструмент для прорезания мелких внутренних торцевых канавок с максимальной глубиной 5 мм.

Одна расточная оправка может быть оснащена пластинами шириной от 4-х до 6-и мм.

Скачать каталоги инструмента Iscar и получить информацию о данном производителе вы можете по этой ссылке: Iscar, каталоги инструмента Искар

Также советуем прочитать:

Нет связанных записей.

ГОСТ 18885-73 и 18874-73, касающиеся канавочных резцов

С содержанием ГОСТ 18874-73 «Резцы токарные прорезные и отрезные из быстрорежущей стали» и ГОСТ 18885-73 «Резцы токарные резьбовые с пластинами из твердого сплава» можно ознакомиться ниже: