Как сделать канавку в пластике

Сообщества › Сделай Сам › Блог › Технология изготовления пластмассовых деталей произвольной формы. Часть 1.

Доброго времени суток.

1. Внимание! Читаем заголовок! В нем есть слово «технология». Поэтому, постараюсь по возможности подробно описать именно ее, технологию, на примере, что бы нагляднее было. Цель статьи- показать технологию, что бы каждый мог повторить, если понадобится.

2. Писать что можно было на 3Д принтере распечатать или фрезеровать не надо.

3. У каждой технологии есть свои недостатки и достоинства.

Каждый волен выбирать то, каким способом достичь своей цели.

Итак. Исходная задача: при покупке машины в ней был установлен крэдл для сотовых телефонов, переходника естественно не было, покупать переходник- весьма накладно.

Решил на это место установить обыкновенный держатель для телефона.

Хотелось бы:

1. Что бы в нем было место для зарядки.

2. Поворот в сторону водителя, как и у оригинального крэдла.

3. Что бы не выглядело по колхозному.

Нашел держатель для телефона, но если его просто прикрутить к панели, то не будет ни поворота, ни зарядки, поэтому решил воспользоваться технологией, давно отработанной зубными техниками, а именно: изготовление изделий из акриловой пластмассы методом прессования по выплавляемым моделям.

Описываю максимально подробно, если что пропустил- спрашивайте.

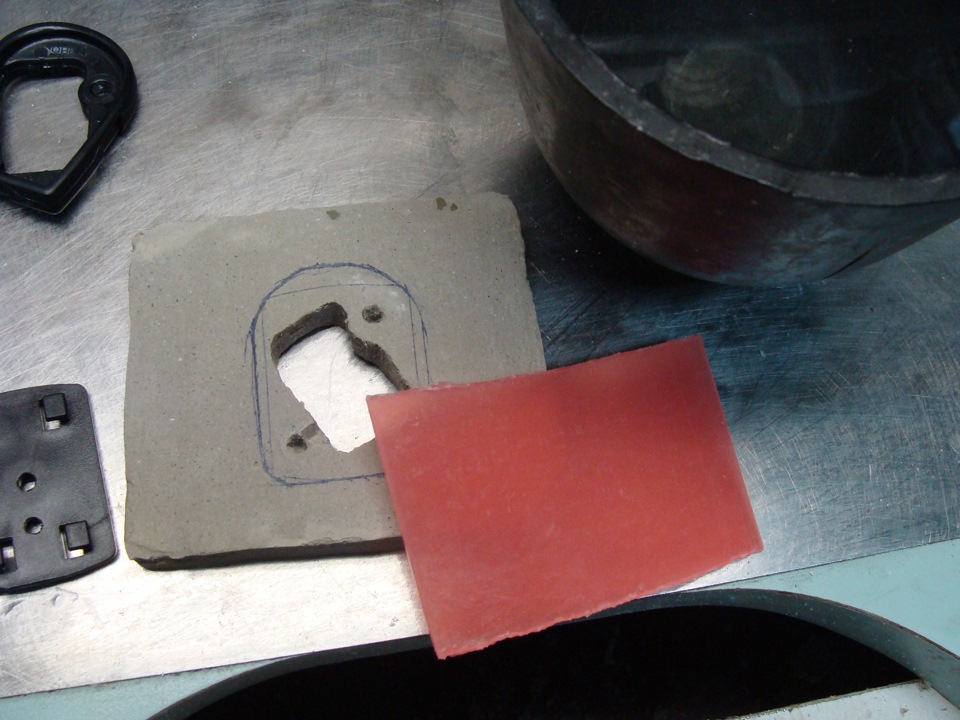

1. Снял с машины крэдл и открутил основание- по нему изготовил из гипса «имитацию машины».

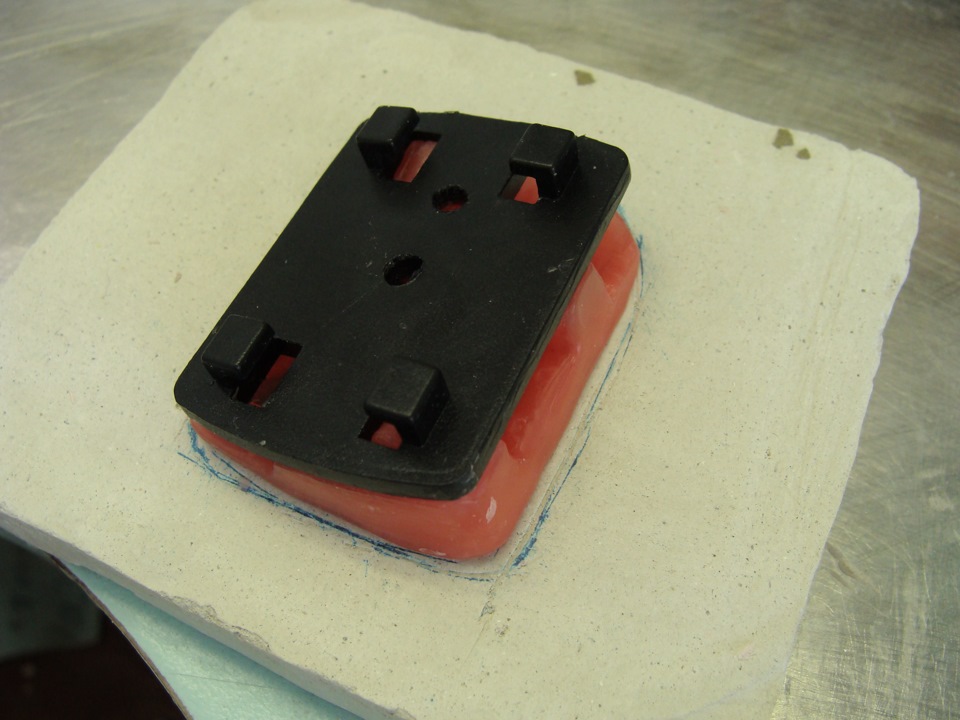

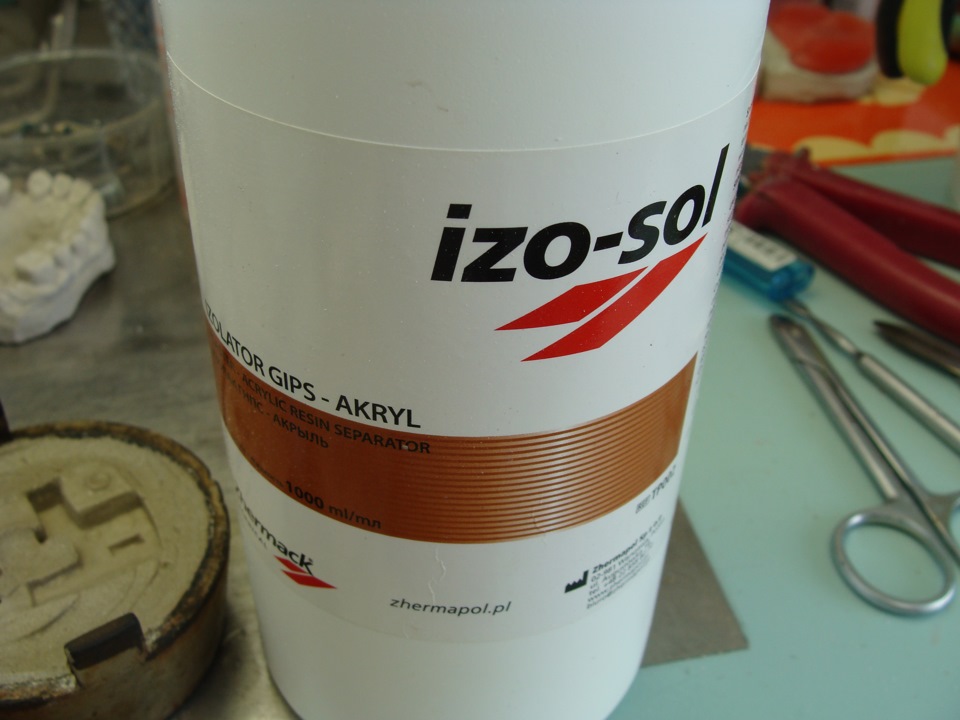

5. После схватывания гипса, половинку кюветы погружаем в холодную воду на 10 минут для пропитывания гипса водой.

Это необходимо для того, что бы гипсовые половинки не склеились между собой их можно было легко разделить.

Изоляция будет лучше. если насыщение гипса водой делать в мыльном растворе.

Закрыл второй половиной кювету и залил гипсом.

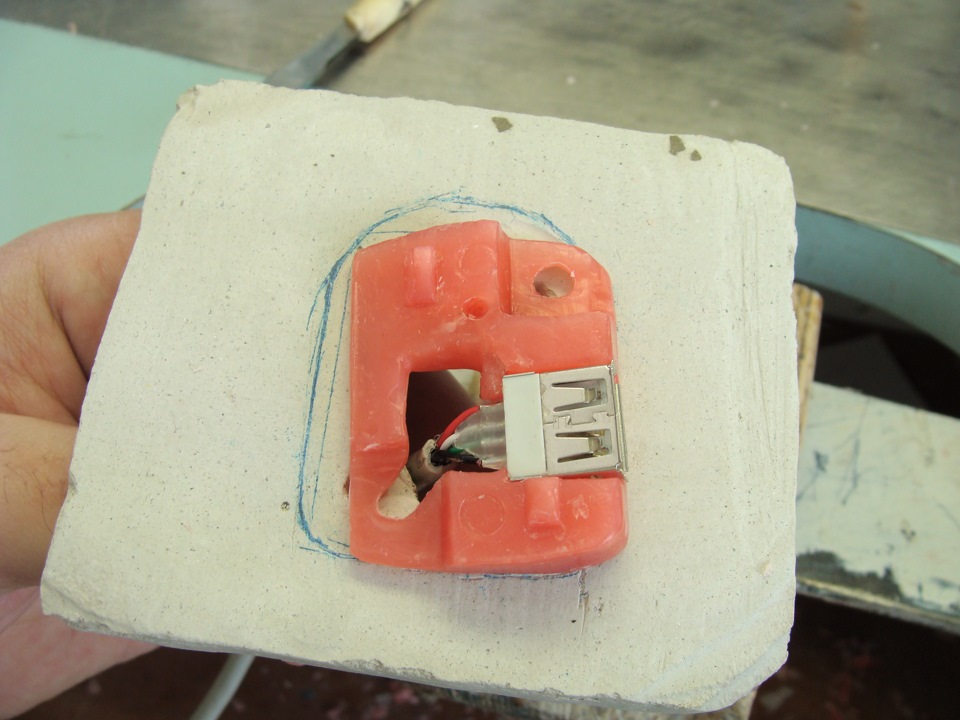

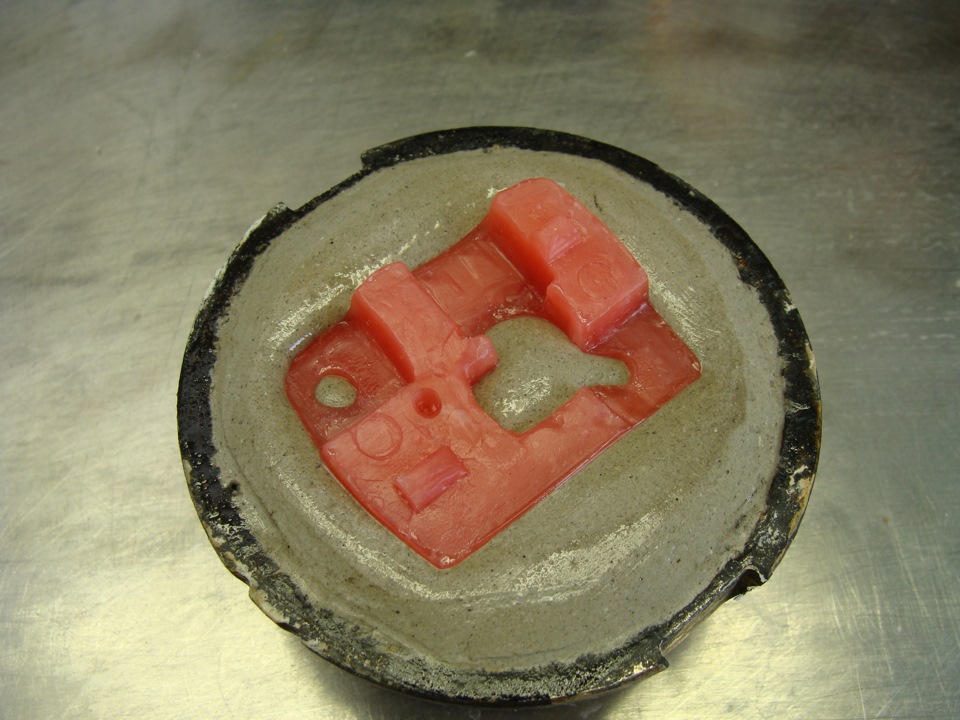

6. После схватывания гипса, помещаем кювету в кипящую воду на 10 минут.

Если держать в кипящей воде дольше, воск начнет пропитывать гипс и изолак будет хуже ложиться на гипс. Ну и от воска будут оставаться какие-то ошметки- их можно ужалить мягкой кисточкой, пока гипс горячий.

Клещами достал кювету, раскрыл, воск промыл кипятком.

Получил гипсовую форму.

В этот момент еще можно гипс где необходимо слегка подточить.

Если гипсовые части отломились- можно подклеить суперклеем.

8. В стеклянной посуде замешиваем акриловую пластмассу. В данном случае бесцветную. Применяется для изготовления протезов, если у человека аллергия на розовые красители. Закрываем крышкой до созревания (что бы не улетучивался мономер).

Пластмассы надо замешивать больше объема детали, что бы внутри создавалось давление и излишки выдавливались наружу. Если пластмассы будет меньше, то или деталь будет бракованная (не будет хватать частей), или если не будет давления- вся пористая.

9. Выкладываем пластмассу в форму

11. Через 10-20 минут вытаскиваем из пресса, затягиваем в струбцину и ложим в кастрюлю с водой.

12. Положить в воду для окончательного остывания. Осторожно раскрыть кювету.

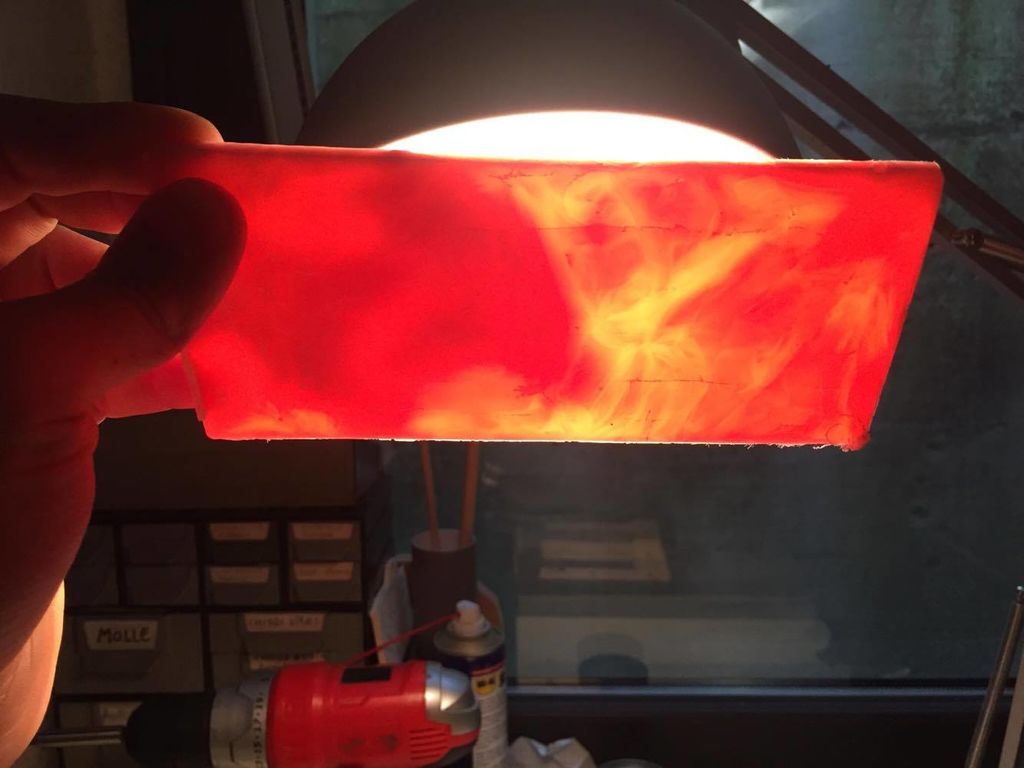

Боковые стенки потом опять зашкурил, что бы стали матовыми. Внутри планирую разместить подсветку, и надо что бы светилось, а не освещало все вокруг.

Итог работы здесь.

Часть вторая здесь.

Arduino.ru

Как правильно вплавить гайки в пластмассовую деталь корпуса?

Раньше, когда приходилось делать на 3D-принтере корпуса для своих поделок, предусматривал отверстия под шурупы,саморезы. Но как-то захотелось сделать все более изящно, и решил попытаться вплавлять в детали корпуса вот такие гаечки:

— вворачиваю в гайку винтик с длиной резьбы 5-6 мм так, чтобы его кончик на доли мм торчал из гайки.

— делаю в детали отверстие диаметром 3.5 мм и глубиной 3.7 мм (внешний диаметр гайки 4 мм).

— придерживаю винтик керамическим пинцетом (чтобы уменьшить теплоотвод) за участок резьбы между гайкой и головкой.

— прикладываю жало импульсного паяльника к головке винта и жду, пока гаечка не начнет углубляться в пластик.

При этом, когда гайка разогрелась и «пошла», она обязательно куда-то наклонится, потом придется ее выраснивать пинцетом, при выравнивании она обязательно куда-то сместится и т.д. В результате, если и удается выровнить гайки так, чтобы оси оказались более или менее вертикально, то они все равно неизбежно смещаются в плоскости перпендикулярной оси. И когда пытаешься прикрутить на эти гайки плату, оказывается что отверстия не совпадают.

Кто как решает эту проблему?

Может, кто-то может описать технологию, позволяющую вплавлять гайки в пластмассовую деталь ровно и без смещения?

Мб зажимать шпильку с накрученной гайкой в станок с вертикальной подачей сверла, но не включать его? Или аналогичную приблуду изготовить. есть же, например, всякие настольные прессы для самодельщиков?

Использовать незапаянную плату как кондуктор закрепив винтиком в её отверстиях ваши втулки..

Вдавливать их грея эти винтики.

Есть второй вариант- суперклей.

А дайте ссылку на гайки, мне таких тоже надо

В конце видео показаны более удобные гайки

Много интересного по поиску

А дайте ссылку на гайки, мне таких тоже надо

Там, где я брал, уже нету, но элементарно находится по «гайки латунные»

спасибо, заказал. Тоже пытаца вплавлять буду.

Мб зажимать шпильку с накрученной гайкой в станок с вертикальной подачей сверла, но не включать его?

Я делаю именно так.

Я делаю именно так.

дак а греть то потом как? я весь станок настолько не прогрею своим маломощным паялником. 🙂

дак а греть то потом как? я весь станок настолько не прогрею своим маломощным паялником. 🙂

Вот оно-то какрас у меня атсуцтвует напроч. И видео не открывается. 🙂

Вот такая приблуда (только у меня насадка с соплом попроще и подешевле), после нескольких тренировочных попыток (надо время прогрева поймать) гайка нагревается как надо и мягко входит в пластик. Там ещё важно правильный диаметр отверстия подобрать. Я вгоняю не такие гайки, как у ТС, а обычные шстигранные стойки для плат. Когда-то померял диаметры вписанной и в шестиугольник и описанной окружностей и диматер сверла взял «посерёдке». Получается, что расплавленный углами шестигранника пластик спокойно заполняет пространство вдоль граней.

Где-то керн валялся конусный, надо попробовать, будет центрировать гайку или нет.

Я бы начал с фена и насадки типа #3 (но не под трубы, конечно). Но скорее бы всего перебрал старый паяльничек. Были такие на 25вт с креплениями на три болтика.

Поэтому как бы сформировалось предубеждение, что паяльником без специальной накладки там делать нечего.

Ну, либо действительно нужна насадка.

Только есть одна тонкость: желательно отверстие под гайку продлить глубже диаметром около 3 мм, чтобы расплавленный пластик, вытесняемый гайкой, не начал подниматься вверх по резьбе.

В общем, мне кажется, что отверстие под гайку внешним диаметром 4 мм и глубиной 3.7 мм нужно делать ступенчатым:

чтобы выдавленный пластик не поднимался по резьбе.

А её с ввернутым винтом вплавляю.

Ну я тоже с ввернутым винтом вплавлял, но не удалось добиться, чтобы этот винт не уходил в сторону. Неустойчиая конструкция получается. Поэтому, когда стал вплавлять без винта, пришлось просверлить в пластике отверстие пошлубже. Но в следующий раз уже буду сразу так жедать.

Ну я просто этот же винт в сверлильном станке зажимал в патроне и опускал строго вертикально.

Если пластик поддается растворителям (например АВС), то смазываем гайку ацетоном, немного капаем в отверстие, и вдавливаем. Некоторое время можно скорректировать положение. Главное не упустить момент, когда следует вывернуть технологический болтик.

Я беру винт примерно м3х40 (подлиннее, но без фанатизма), накручиваю гайку так, чтобы резба винта торчала на 1-2 мм снизу, потом держку винт плоскогубцами, нагреваю газовым паяльником гайку (тут надо поэкспериментировать) и вставляю в подготовленное отверстие. Разумеется будет криво, но отпускаю винт и пока не остыло, подправляю винт так, чтобы было вертикально, причем остывает он не сразу, мгновенно, а потихоньку, секунд, наверное 20-30, потому хватает неспеша выправить. Это я про ПЕТГ, в ПЛА я пока не вставлял.

Мне понравился описанный выше вариант со сверлильным станком. Можно, кстати, сделать специальную приспособу (напечатать), которая будет как сверлильный станок. Тогда будет значительно проще ставить вертикально, без моих выгребонов с выравниванием после вплавле.. тьфу, короче после того как вставил 😉

У меня гайки высотой примерно 3 мм (под резьбу м3), т.е. не сильно выше стандартной гайки, что тоже иногда важно.

Кстати, видел сегодня такие гайки, только у них не вертикальная насечка, а винтовая, наверное для того, чтобы не так то просто вытащить было.

Пластика. Как Крепить Фурнитуру (для новичков)

В своей практике я часто сталкивалась с вопросами о фурнитуре новичков, которые только-только начинают лепить из пластики. Основной вопрос звучал так: «Ну вот я сделала бусину. А как к ней крепить вот эти штучки с петельками?» 🙂

Постараюсь на нескольких примерах объяснить несколько способов крепления.

Во-первых, какую именно фурнитуру мы используем для закрепления бусины из пластики:

это пин: (они бывают разных видов, но все с фиксатором на конце, это шляпка, шарик, либо фигурный элемент)

И штифт (с петелькой), который бывает классический:

Как же прикрепить их так, чтобы они плотно держались в пластике и ни при каких обстоятельствах из нее не выпадали?

Слепили пончик. Нужно вставить в него штифт. Как?

Способ №1.

Вставляем штифт (классический) в сырой (не запеченый) пончик. Для этого кусачками укорачиваем штифт до нужной длины,

и аккуратно вставляем в изделие (стараемся чтобы он не прошел насквозь)

Запекаем пончик вместе с штифтом. Достаем из печи, остужаем.

Аккурратно вытаскиваем штифт из пончика (Вынется он очень легко, и вы поймете, что если его ничем не закрепить дополнительно, то и носить как украшение вы свое изделие не сможете). Скорее всего он выпадет при малейшем воздействии на него. Чтобы этого не произошло, берем супер-клей, и обмакиваем в него конец штифта (достаточно маленькой капельки, т.к. наша задача заполнить клеем дырочку с штифтом, и стараться это сделать так, чтобы клеем на запачкалось изделие, потому что тогда оно будет выглядеть некрасиво и неэстетично).

Вставляем намазанный клеем штифт в отверстие в пончике. И ждем, когда клей высохнет.

Теперь чтобы выдернуть из пончика штифт потребуется неимоверное усилие!

Способ №2:

Штифт вставляется в уже запеченое изделие.

Слепили пончик, запекли. Просверлили отверстие под штифт. ВАЖНО: сверло подбирайте не толще самого штифта. Если же все же отверстие получилось слишком большим, и штифт, несмотря на клей, в нем сидит не плотно, то воспользуемся способом №3.

Способ №3:

Способ №4:

Есть такая замечательная штука, как клей экспресс Момент Монтаж (жидкие гвозди). Он не раз выручал меня с рафаэлло и с тортиками с кремом.

Используется так же, как и обыкновенный клей-момент. Сохнет долго. Но держит намертво.

Однажды делала рафаэлло, нужно было вставлять штифты в просверленные отверстия. На беду попросила мужа просверлить дырочки в конфетах и не проследила за процессом. А взял он как раз крупное сверло, и наделал мне Дыр с большой буквы. Стала думать, как мне быть. Под руку попался клей-монтаж белого цвета.

Смачно не жалея обмакнула в него штифты, он прекрасно заполнил пустоты в отверстиях, и кое-где даже заменил мне крем. Ждала пока высохнет полностью несколько часов. Но штифты после него было ничем не выдернуть.

Может кто-нибудь возьмет себе на заметку 🙂 Я с ним подружилась 🙂

Способ №5.

Изогнуть штифт. Перед запеканием круглогубцами немного изгибаем наш штифт, и аккуратно вставляем в изделие, заглаживая, если нужно, неровности. После запекания вытащить его будет невозможно, во всяком случае, не разломав изделие 🙂

Способ №6.

Способ №7.

В запеченое изделие ввинчиваем винтовой штифт до полного упора. Держать будет крепко.

Дырочку под пин (штифт) в бусине вы можете проделать как до запекания (нанизав ее на зубочистку или спицу), так и после, просто просверлив в ней отверствие мини-дрелью.

Надеюсь, смогла быть полезной!

Успехов в творчестве,

Переплавка пластиковых бутылок в домашних условиях — как расплавить пластмассу и зачем

В этом руководстве я расскажу вам, как плавить пластмассу в домашних условиях. Переплавка пластиковых бутылок из полиэтилена высокой плотности (HDPE) и изготовление из них блоков, которые можно использовать разными способами.

Каждый день мы используем и выбрасываем много пластиковых бутылок… Давайте изменим это!

Дэйв Хаккенс удивительный парень, который сделал много видео об утилизации пластика. Он показывает, как собирать, расплавлять и обрабатывать пластиковые предметы, чтобы создавать новые вещи. Однако, если вы хотите просто попробовать переработать несколько бутылок, следуйте этому краткому руководству.

Шаг 1: Материалы и инструменты

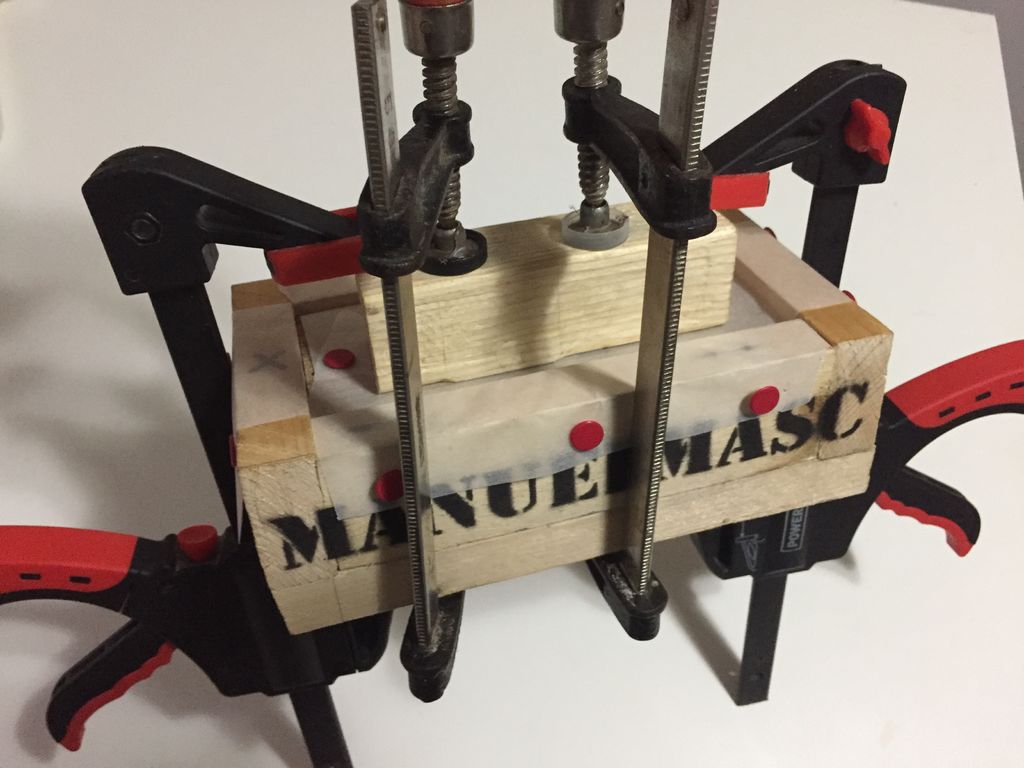

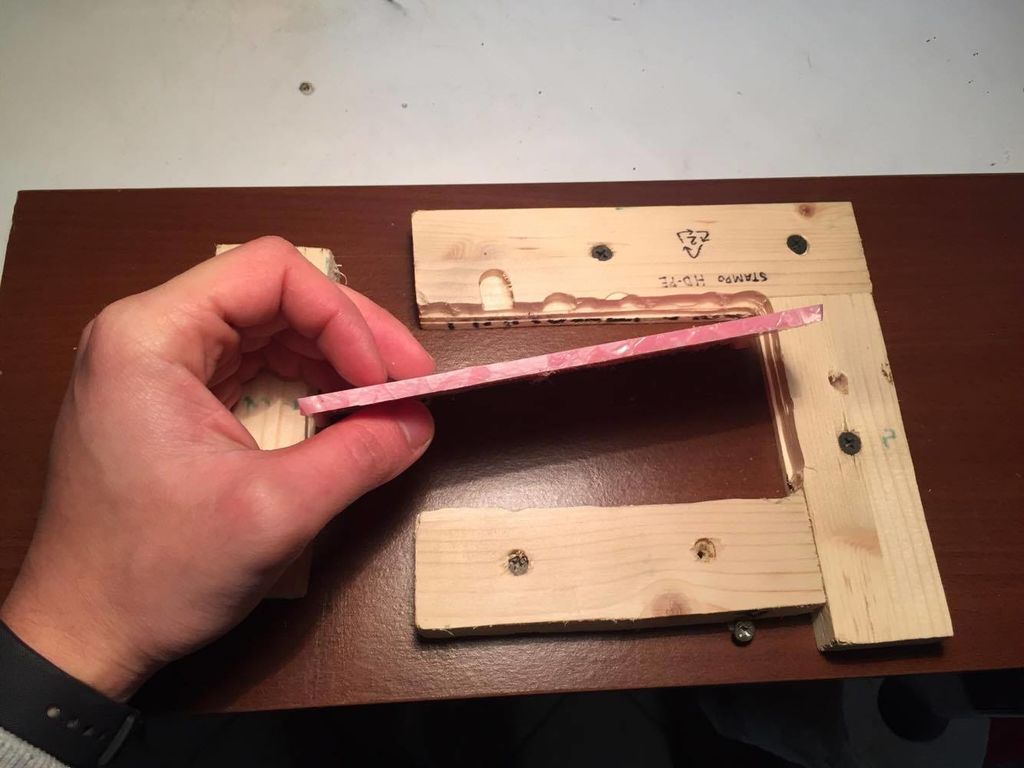

Шаг 2: Форма

Нет необходимости делать очень сложную форму для плавки пластика.

Поскольку мы собираемся расплавить пластик и получить обычный блок, нам нужна простая коробка. Чем точнее и аккуратнее будет собрана коробка, тем точнее и аккуратнее будет блок.

Как вы можете видеть из приведенных выше рисунков, я использовал деревянные доски, которые лежали в моей мастерской, так же я накрыл каждую внутреннюю поверхность коробки бумагой для выпечки. Это будет важно позднее, когда будем извлекать блок из формы. Древесина — пористый материал, а расплавленный пластик — очень липкий, так что не стоит им соприкасаться.

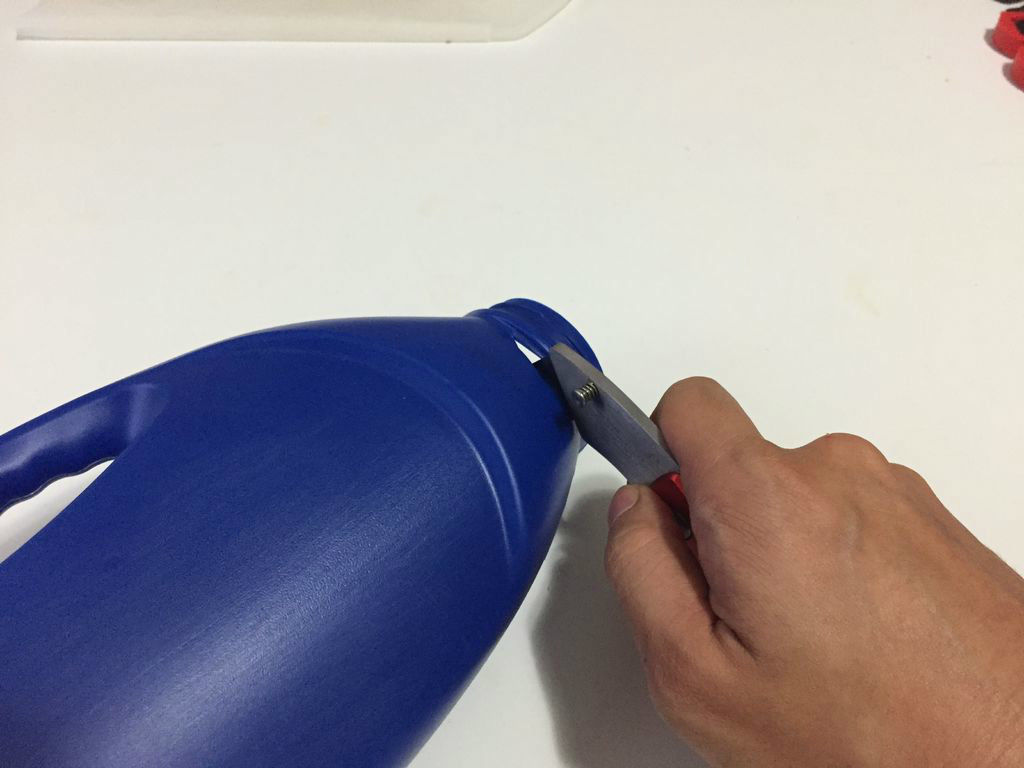

Шаг 3: Как разрезать бутылки

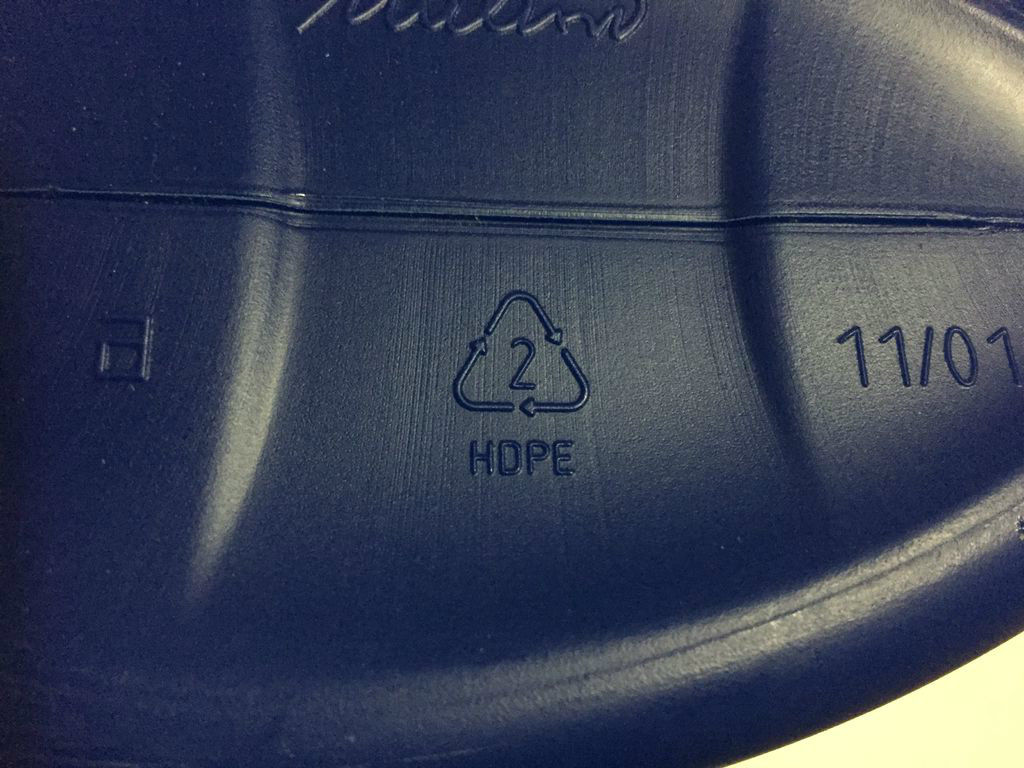

Прежде всего, HDPE, что это такое? Как можно отличить его от всех других видов пластика?

HDPE — полиэтилен высокой плотности. Это довольно распространенный материал, используемый специально для производства пластиковых бутылок и коррозионностойких трубопроводов.

Как вы можете видеть на рисунке №1, его легко отличить от другого типа пластика благодаря цифре «2» в качестве идентификационного кода смолы.

Обычно я начинаю с ножа, отрезаю горлышко (фото № 2), которое является более жесткой частью, затем отрезаю основание и, наконец, ручку.

После этого вы можете использовать ножницы, чтобы сделать из больших кусков более мелкие (фото № 4).

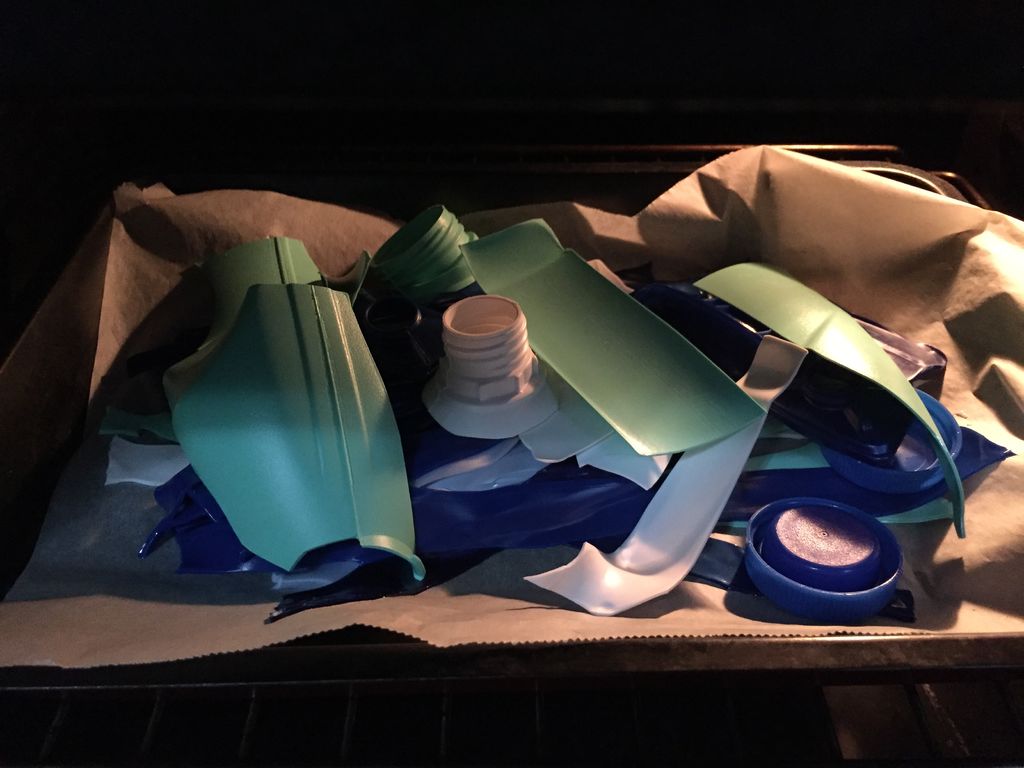

Шаг 4: Плавление

Каждый тип пластика имеет разную температуру плавления.

Дэйв Хаккенс отлично изучил каждый тип, чтобы индивидуализировать правильную точку плавления (здесь вы можете увидеть его работу).

Я узнал, что в моей печи HDPE обычно плавится при температуре около 180°C.

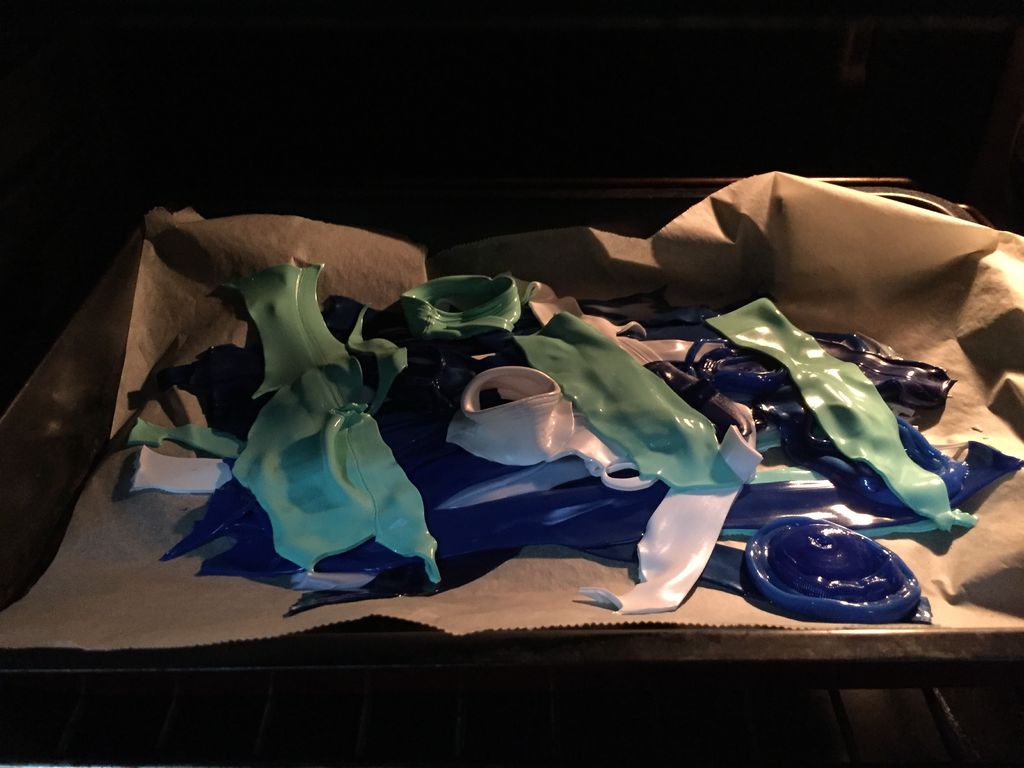

В то время пока нагревается духовка, положите кусок бумаги для выпечки на противень и расположите на ней кусочки пластика. Наконец поместите противень в духовку и проверяйте его каждые 10 минут.

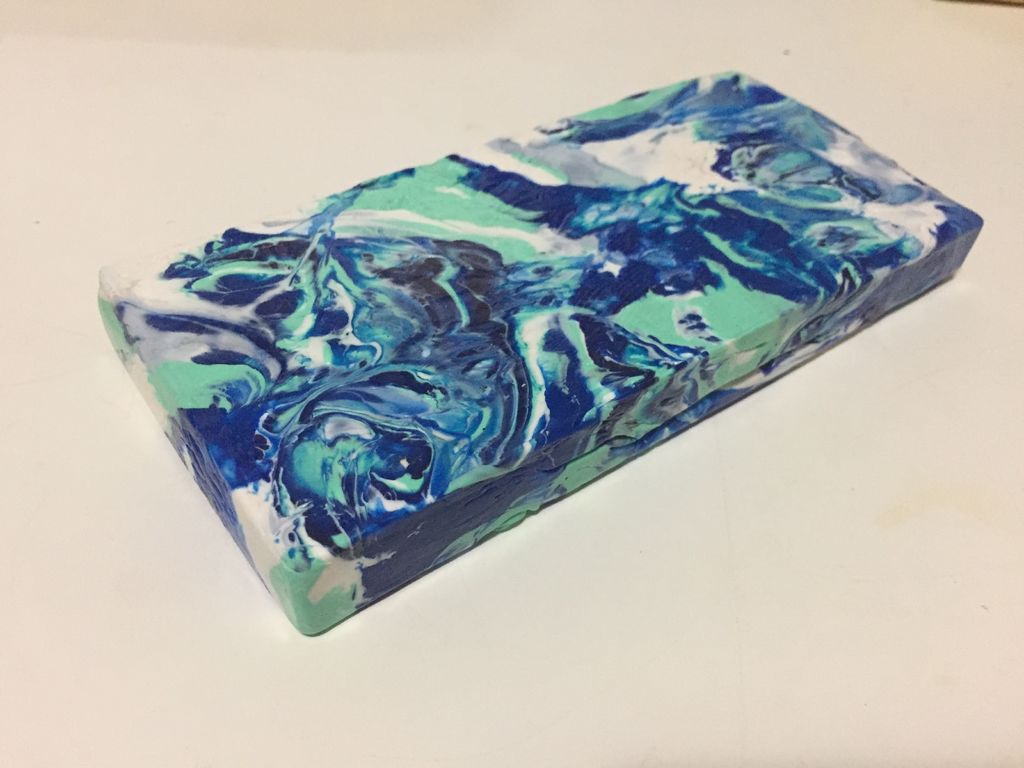

Шаг 5: Эффект мрамора

Первый раскрас, который я покажу вам, мой любимый: эффект мрамора.

Через 10/15 минут, если вы видите, что пластик выглядит липким, вы можете вытащить его из духовки. Оденьте жаростойкие перчатки и скрутите пластик (фото № 2/3).

Действуйте быстро (пластик остывает), но имейте ввиду, что он очень горячий и липкий.

Как только у вас получится что-то вроде того, что вы можете увидеть на фото №4, вы можете положить обратно в духовку.

ПРЕДУПРЕЖДЕНИЕ: Используйте перчатки! Если пластик попал на вашу кожу, немедленно промойте пораженное место холодной водой, чтобы уменьшить боль.

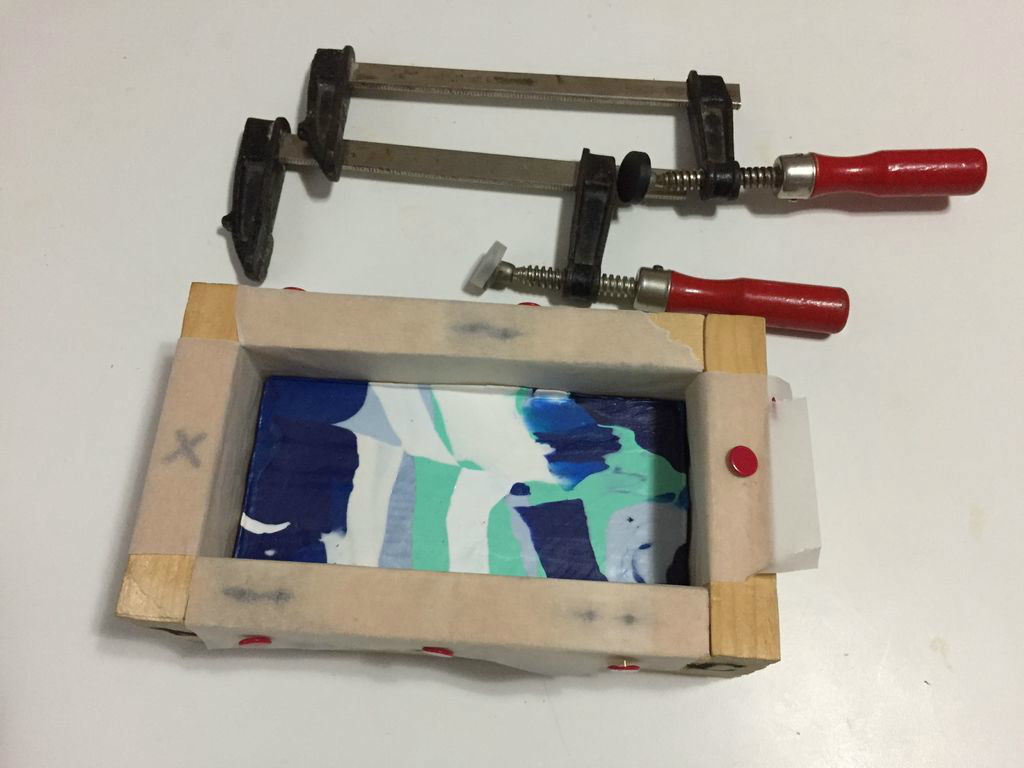

Шаг 6: Закрепляем форму

Через 10 минут извлеките пластик из духовки и положите его в форму. Зажмите его так сильно, как можете, и каждые 5 минут, затягивайте зажимы сильнее. HDPE сжимается, когда он остывает, поэтому, чтобы получить плоский блок, вы должны часто затягивать зажимы.

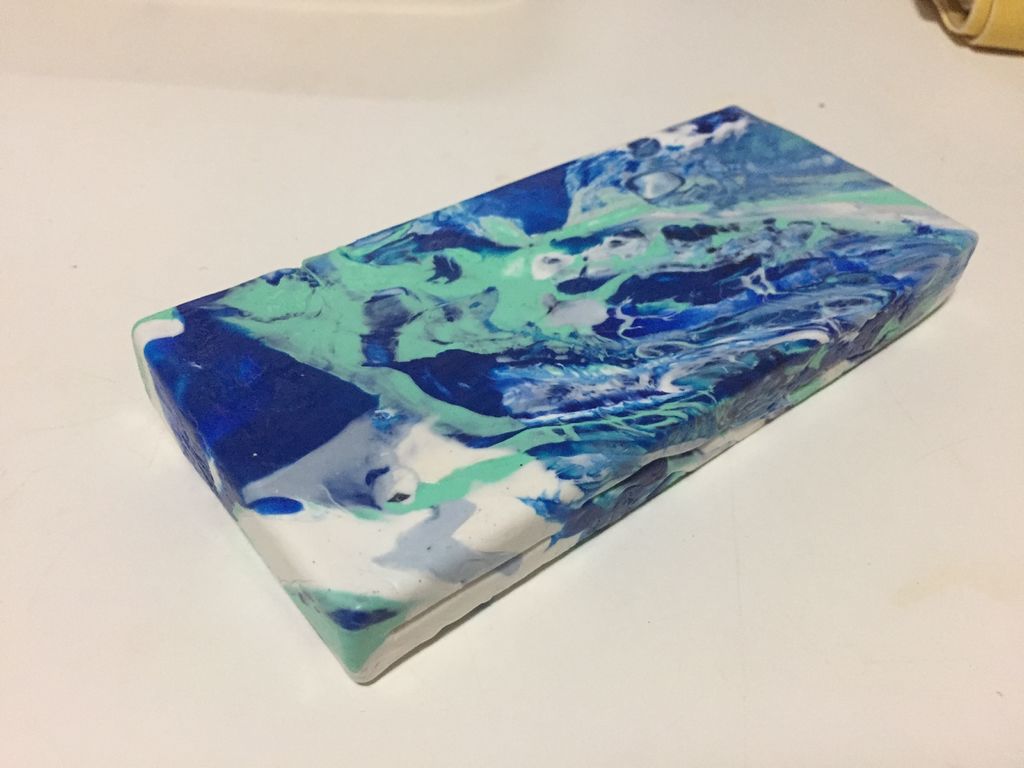

Шаг 7: Мраморный блок

Это результат после 2 часов охлаждения.

Как видно из фото, благодаря технике крутильно-вращательного движения, которую мы использовали, получился прекрасный эффект мрамора. Мне очень нравится этот метод, потому что вы можете видеть все используемые цвета.

Шаг 8: Эффект «Камуфляжа»

Вот еще один раскрас. Я называю его эффектом камуфляжа.

Это проще и безопаснее, чем эффект мрамора, потому что нет нужды касаться пластика руками. Как и в Шаге 5, после 10/15 минут, если вы видите, что пластик выглядит липким, вы можете извлечь его из духовки.

На этот раз мы будем использовать технику складывания. Очень аккуратно (и всегда используйте перчатки), поднимите бумагу для выпечки с одной стороны и сложите пластик на себя (фото № 2).

Повторите тоже самое с другой стороны и положите обратно в духовку.

Шаг 9: Закрепляем форму

После 10 минут плавления выньте пластик из духовки, сложите в последний раз, сделав что-то вроде яичного рулета (фото № 1) и поместите его в форму.

Как и на шаге 6, зажмите его так сильно, как можете, и возвращайтесь каждые 5 минут, чтобы затянуть зажимы. Затем оставьте его остывать на пару часов.

Шаг 10: Камуфляжный блок

Вот результат. Выглядит действительно как камуфляж.

Шаг 11: Что можно сделать из блоков?

Эти блоки невероятно прочные, простые и тяжелые. Вы можете использовать их по-разному.

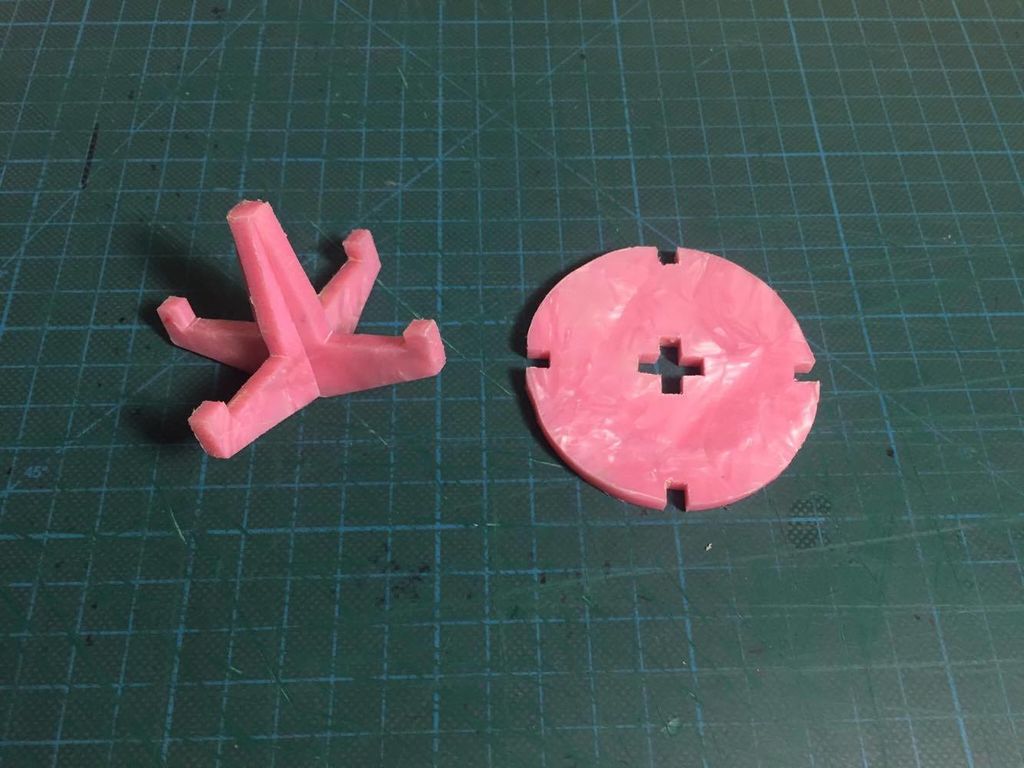

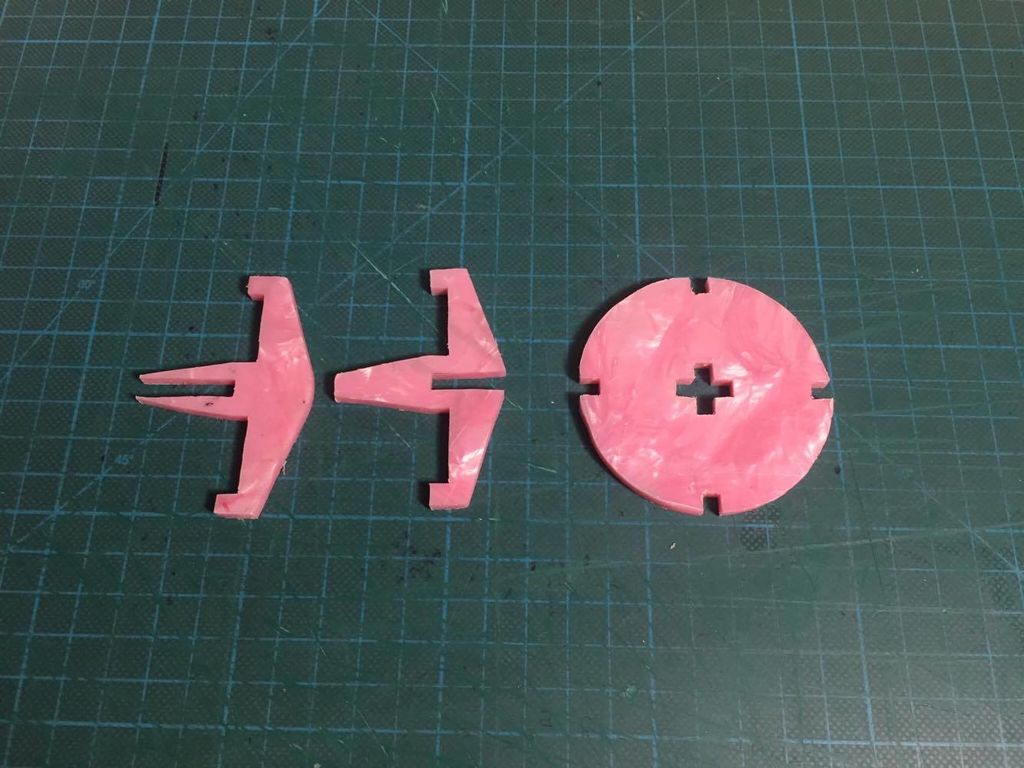

Шаг 12: Самодельная юла

Вот пример того, что вы можете сделать с помощью единственной бутылки из-под моющего средства.

Прежде всего, я удалил этикетку, и я очень хорошо промыл бутылку, избавляясь от всех мыльных остатков. Затем я расплавил пластик в тонкий блок (по методу, показанному на предыдущих этапах), и я сплющил его до толщины 5 мм (фото № 2).

Я нарисовал юлу, состоящую из 3-х частей и приклеил шаблон к блоку. Затем, разрезал все фигуры по линиям с помощью лобзика и отшлифовал вручную все края.

Спустя 2 часа, после того как я сделал блок из бутылки, и двадцати минут работы над блоком, у меня получилась эта классная юла.

Надеюсь, вам понравилось, и вы попытаетесь переработать несколько пластиковых бутылок, сделав из них что-нибудь интересное.

Спасибо, что прочитали мое руководство!

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.