Как сделать крепление для компрессора

Kosst777 › Блог › Компрессор с ресивером(своими руками)

Всем привет!

Наконец-то я доделал одну из необходимых вещей в гараже — КОМПРЕССОР С РЕСИВЕРОМ

Все началось с того, что на металлоприемке я приметил ресивер, за который отдал — 250р.

Его я зачистил от ржи и старой краски

Далее нужен был основной элемент компрессора, сам компрессор. Удачно подвернулось утилизация старого холодильника, снял с него компрессор и так же очистил от ржи, для покраски.

Затем на металлоприемке купил колесики для него(от огнетушителя) за 25р. и у себя в гараже нашел остальной метал необходимый мне.

Далее пошел процес сборки во единое целое:

1. Приварил колеса и упор к ресиверу.

2. Сделал ручку из тяги подвески.

3. Сварил площадку для самого компрессора (соответственно с резиновым демпфером, чтоб не было вибрации).

Далее пришлось купить и установить следующие:

— Реле давление одноступенчатое 1/4 — 481р.

— Манометр тыльный 10бар — 256р.

— Шланг 6,3мм, кислородный 4,5м.п. — 210р.

— фильтр топливный с класики — 41р.

— хомуты 8-12мм — 4шт. — 39р

— хомуты 10-16мм — 2шт. — 20р

— наконечник насоса 1шт — 32р.

— Быстросъем 1шт. — 96р.

— обратный клапан 1/2 — 160р.

— разные фитинги — 248р. (что-то у меня было)

Далее пошла сборка самой системы подачи воздуха:

— Компрессор соединил с реле давлением при помощи: шланг с наконечником насоса, сосок от бескамерки, фитинги, обратный клапан.

Преимущество соска на подачи воздуха:

1. В случае отказа обратного клапана, вкручиваем в него ниппель, и он становится обратным клапаном.

2. Возможность подключить к ресиверу простой автомобильный компрессор 12V, что делает его мобильным и дает возможность использовать ресивер в полевых условиях.

На реле установил манометр

На в сосе воздуха поставил топливный фильтр, налив в него немного масла.

К последнему отверстию реле, подключил выход воздуха из системы: штуцер, шланг, быстросъем мама.

Полностью готовый в сборе.

Сам компрессор с ресивером опустил в подвал, а подключение к нему через быстросъем мама, вывел в бокс.

Все получилось отлично, все работает, реле настроил пока на миниму (отключение компрессора на 6,5 атм и включение на 4 атм).

Теперь цифры:

— от 0 до 6,5 атм качает за 40 мин. (да не быстро, но зато безшумно и бесплатно, сам компрессор)

— с 4 до 6,5 атм качает за 15 мин.

— с 6,5 до 0 атм, продувочным пистолетом спускается воздух из ресивера за 5 мин (постоянно нажатом пистолете)

— сам ресивер (бак) объёмом на 40л.

— полностью спущенное колесо (установленное на авто, 235/70R16) через ниппель накачал до 2,2 атм, за 25-30 сек., при этом давление в ресивер упало с 6,5 до 3 атм.

Результатами я доволен, хоть и по времени он долго качает, но я не собираюсь открывать шиномонтаж, поэтому более чем достаточно.

Итог: 2705р. затрат (без учета расходных материалов: отрезной диск, зачистной диск, электроды, краска, герметик, болты и гайки, все это было в наличии).

Лада 2112 Кон$труктор › Бортжурнал › Самодельный компрессор для покраски

Всем привет!

Хочу вам рассказать как у меня получилось сделать бюджетный компрессор для покраски.

Заранее извиняюсь перед профессиональными малярами;))

В общем сподвинул меня на разработку данного девайса простенький краскопульт, купленный за недорого в китае

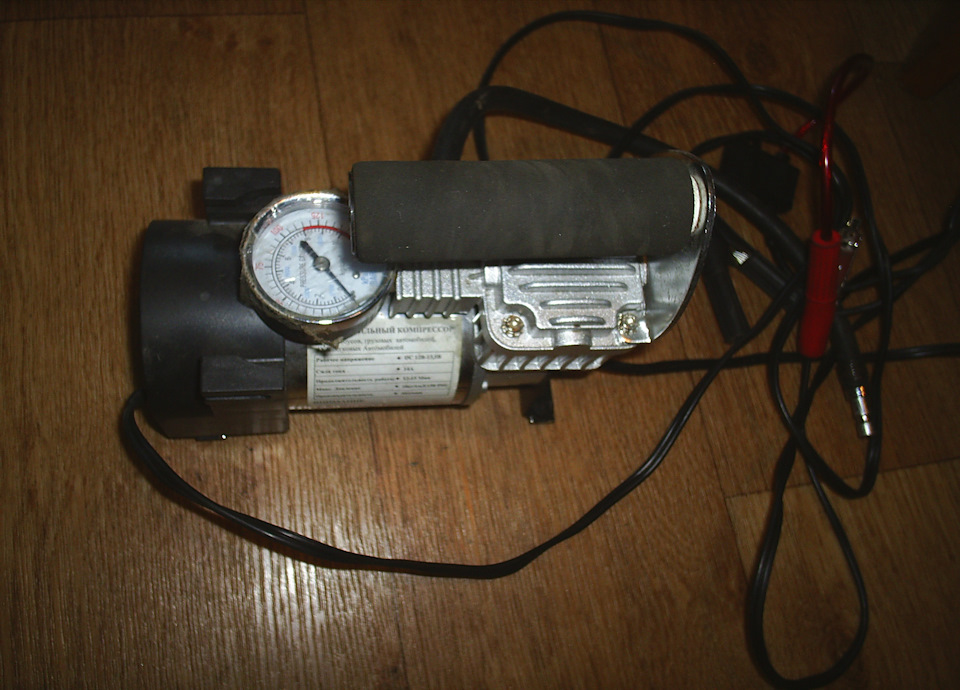

Сердцем, естественно, будет автомобильный компрессор. Они бывают разных типов и размеров, конкретно мой потребляет ток 14А при 12В и имеет производительность 34л/мин

Еще понадобились 2 соска для бескамерных шин

Пластиковая бутылка. На 5л для небольшого краскопульта в полне достаточно.

Шланг и хомуты. Я использовал масло-бензостойкий шланг в тряпичной оболочке т.к. другого просто не было.

И еще необходимо как-то автоматизировать процесс поддержания постоянного давления, я решил использовать для этих целей датчик давления масла от классики

Поехали…

Надо сделать три отверстия в пластике бутылки. Хорошо по диаметру подходит шляпка мебелльного болта. Нагреваем и плавим

Отверстие под датчик в крышке

И два отверстия в дне бутылки под соски.

Из одного соска выкручиваем золотник и оба вставляем в дно бутылки. Для лучшей герметичности можно использовать фум-ленту. Сосок с золотником используется для накачки воздуха, а без- для подключения краскопульта. Также необходимо сделать две прижимные пластины из пластика толщиной около 3-х миллиметров, нужны они для плотного прижатия сосков к бутылке

Вставляем датчик в крышку и паяем провода

Теперь самое интересное…

Датчик давления масла упрощенно работает так: возмущающее давление воздействует на мембрану, которая приводит в движение шток переменного резистора и на клеммах датчика изменяется сопротивление. По сути ему все равно что на него давит- масло, воздух и т.д.

Для моего краскопульта рабочее давление 2 атм.Экспериментальным путем узнал, что сопротивление меняется скачками по 5 Ом каждые 0,2 атм.

2,2 атм- 195Ом;

2,0 атм- 200Ом;

1,8 атм- 205Ом.

Получается нам надо контролировать сопротивление в очень узком пределе и обычным ключом на транзисторе с реле не обойтись.

Нужен компаратор с достаточно высокой чувствительностью. Выбор пал на «триггер Шмитта». Не буду вдаваться в подробности расчета, а приведу лишь получившуюся схему

Плату делать не стал, собрал на макетке

При расчетах видимо где-то немного ошибся и момент сробатывания получился на 207Ом, поэтому пришлось включить последовательно резистор на 15Ом. Вообще при желании можно сделать давление срабатывание регулируемым, но мне это не нужно.

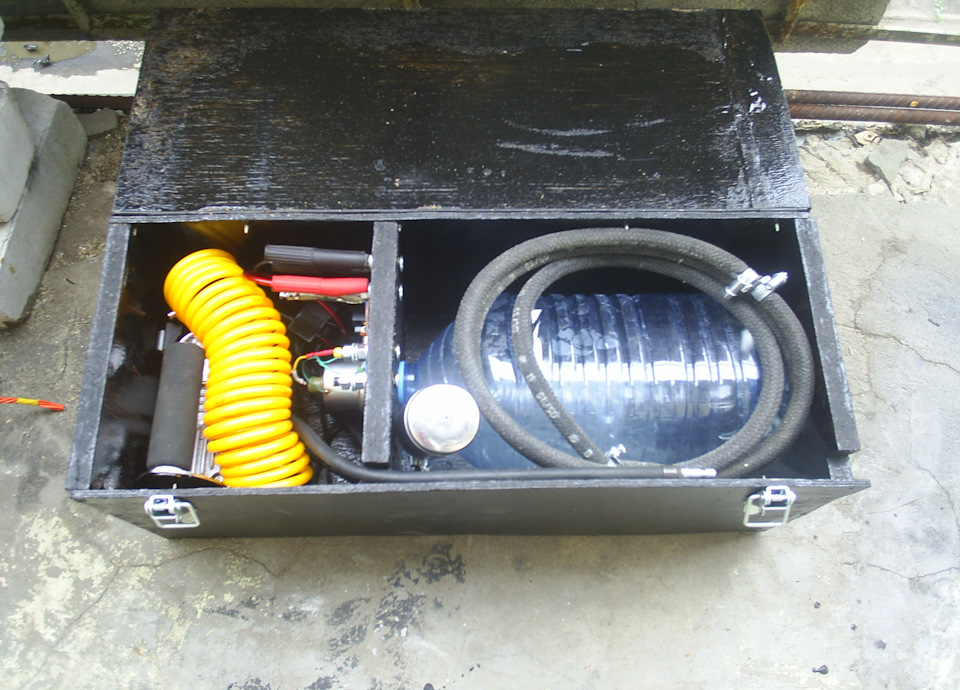

Из подручных материалов собрал короб для удобства. С внешним видом не заморачивался- покрасил кистью в черный цвет чтобы защитить дерево. Крышку прикрутил на рояльную петлю, повесил стягивающие замки и сверху закрепил ручку для переноса

Питается это добро пока от компьютерного БП, а так уже собирается отдельный импульсный БП на ir2153.

Плату закрепил в корпусе, а питание вывел на болты м8х50. Компрессор прижимается резинками к корпусу чтобы не прыгал, при этом в течении 1 минуты он отсоединяется и достоется из корпуса.

На всякий случай добавил фильтр в шланг на краскопульт чтобы не попал мусор

Ну и так это все выглядит в варианте переноса.

Работой устройства очень доволен. Отключение происходит при 2,2 атм, даже при постоянно нажатом краскопульте давление не падает ниже 1,8 атм.

Уже покрасил пару пластмассок- очень понравилось.

Понятное дело что такими вещами машину не покрасишь (хотя возможно все), но всякие небольшие детальки вроде решеток, накладок и др.- без проблем!

Сообщества › Гараж Мечты › Блог › Компрессор на резиновом подвесе под потолком

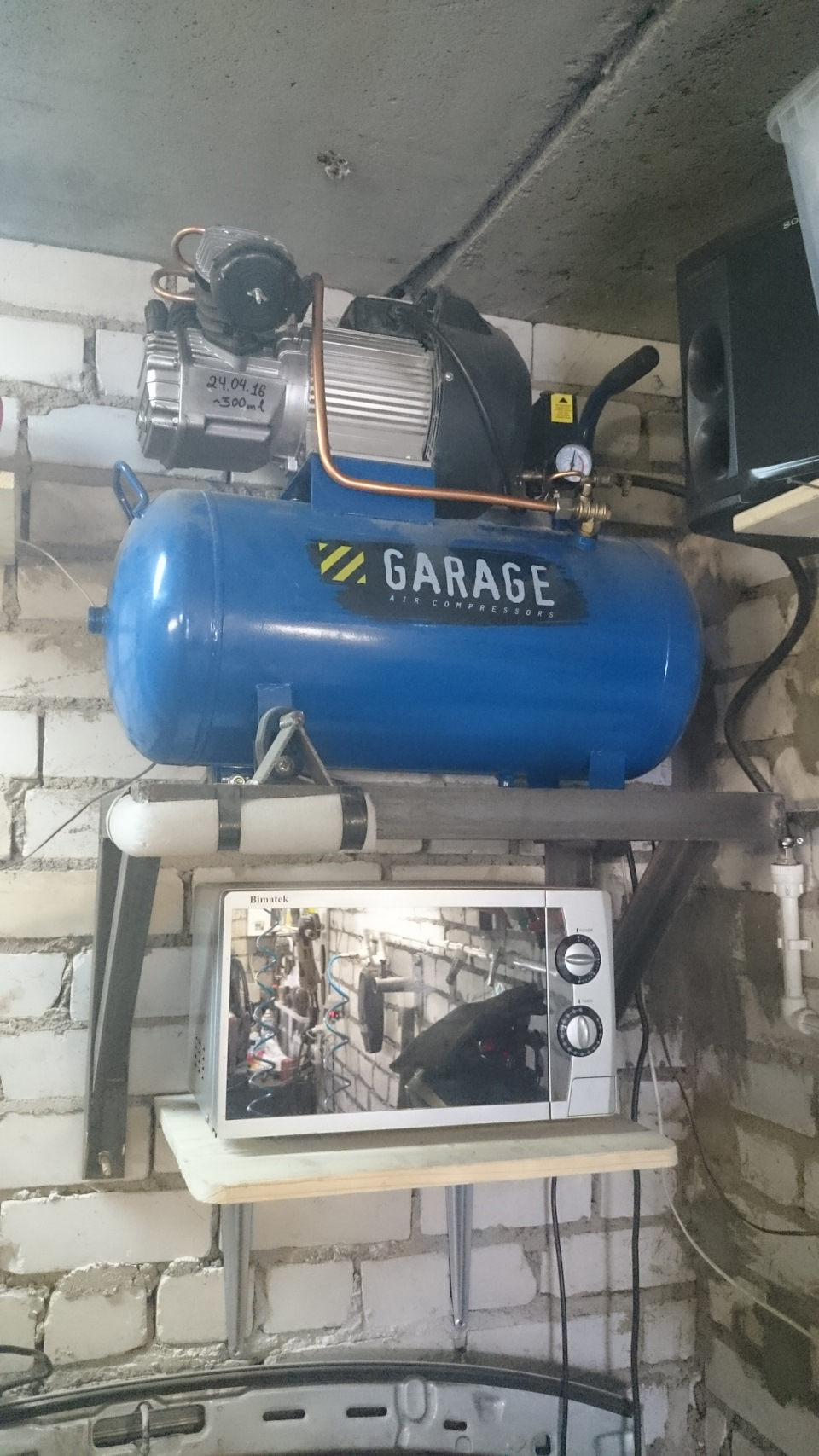

Когда-то мешался под ногами в гараже такой вот компрессор.

Вернее, нужен он был весьма часто, но занимал место на полу и приходилось постоянно двигать туда-сюда. Решение — засунуть под потолок. Вес у него порядочный, просто на полку ставить опасался — от вибрации при работе через какое-то время может расшатать анкера (возможно, фантазирую) и все это добро рухнет, хорошо если не на голову.

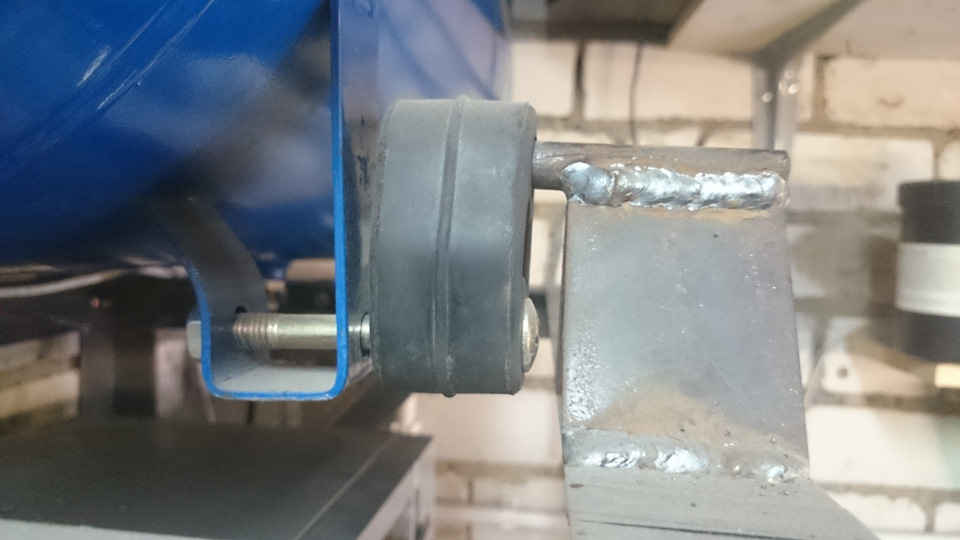

Родилась идея о демпфировании. Использовал подвес от выхлопа Гольф 3 (ориг номер 1H0 253 147 B)

Заменитель стоит копейки, взял по 200-250р/шт, понадобилось их три.

Сварил раму, с задней части использовал родные оси от колес

Под переднюю изготовил крепеж.

Общая картина такова

Осталось покрасить, уже летом.

Кусок утеплителя примотан с целью изолировать острый угол от контакта с головой.

По ощущениям — при работе на саму раму не идет абсолютно никакой вибрации. Сама пневмомагистраль гибким шлангом подведена к полипропиленовой разводке, которая уже идет по стене. Замена масла производится с помощью большого шприца — раз в полгода можно и потерпеть неудобство с этой процедурой.

Когда речь идет о небольшом гараже, любая оптимизация пространства в радость.

Благодарю за внимание.

Метки: компрессор, крепление на стену

Комментарии 37

Отлично! В закладки!

Спасибо за коменты и замечания!

Подвес этот держит уже почти два года, намеков на износ нет. Все-таки нагрузка на каждую из трех опор не такая большая.

Про подвал тоже, думал, но есть НО. Компрессор порой капризничает при запуске в холодное время года — приходится кнопку на нем передергивать и гайку магистрали ослаблять, чтобы пуск полегче был. Поэтому нужен в лёгкой доступности, иначе офигею в подвал лазить (:

Да тоже замечал, что зимой он не заводится, наверное тоже надо туда синтетику лить, ну и подогрев наверное масла забацаць (сейчас греющие кабеля есть ) так я его предварительно термофеном прогреваю он с 1 раза тарахтеть начинает

Спасибо за коменты и замечания!

Подвес этот держит уже почти два года, намеков на износ нет. Все-таки нагрузка на каждую из трех опор не такая большая.

Про подвал тоже, думал, но есть НО. Компрессор порой капризничает при запуске в холодное время года — приходится кнопку на нем передергивать и гайку магистрали ослаблять, чтобы пуск полегче был. Поэтому нужен в лёгкой доступности, иначе офигею в подвал лазить (:

так в подвале теплее будет нежели в гаражике)

p.s. у меня вода в подвале не мерзнет)

Спасибо за коменты и замечания!

Подвес этот держит уже почти два года, намеков на износ нет. Все-таки нагрузка на каждую из трех опор не такая большая.

Про подвал тоже, думал, но есть НО. Компрессор порой капризничает при запуске в холодное время года — приходится кнопку на нем передергивать и гайку магистрали ослаблять, чтобы пуск полегче был. Поэтому нужен в лёгкой доступности, иначе офигею в подвал лазить (:

Масло густеет, токи выше, реле и срабатывает. В подвале теплее (я бы даже сказал стабильнее) и реле ниразу не срабатывало. Магистраль делал из пп20 трубы. Только подключался в пробку бака.

В инете описаны способы борьбы с этой проблемой. Ременной компрессор в этом плане лучше, но что есть то есть.

Подключался через пробку чтобы потери на соединениях исключить?

Так точно. Да, штуцер елочка через шаровый кран подключен (вернуть в исходное — 2 сек) — мало ли, вдруг на выезд нужен будет.

правильно! у самого несколько лет висит на стене.

только крепить можно было и без рамы о которую головой стучаться.

два подвеса у стены и один сверху за ручку(чтоб не опрокидывался)

На самом деле, ещё ни разу не стукался, он висит весьма компактно. Обезопасился превентивно, ну и для гостей (:

Классно!тоже так замучу-спасибо за идею! А то постоянно с места на место перекатываем)

у меня он тоже на втором этаже стоит. чтобы место не занимал.

Я спустил его в подвал и сделал магистраль и звука нет и не пылится www.drive2.ru/b/1830523/

ну чего, вполне себе решение, главное наблюдать за резинками и иметь резерв, а то порвутся в самый не подходящий момент

Круто! Я вот свой все хочу в яму убрать, гудит зараза))

Я свой в подвал опустил и на полку. Магистраль лучше подключить вместо одной из заглушек на торцах бака (откручиваются ключем шестигранником), там стандартна резьба. На быстросьемах большие потери.

Самодельный компрессор (60 фото и подробное описание изготовления)

Сделал самодельный воздушный компрессор: подробный фото отчёт по изготовлению компрессора на базе головы ЗиЛ-130.

Понадобился компрессор для домашней мастерской., где-то, что то продуть, подкачать колеса или покрасить какую ни будь мелочь.

Изначально, хотел купить готовое (китайское) решение в бюджете до 10 тыс. р, но после поиска информации по компрессорам понял, что там все печально. Нужно 15 с + примерно денег, что бы купить эту чудо технику и потом не пожалеть, о потраченных деньгах.

В итоге созрел повторить подвиг многих и связаться с легендой отечественного советского автопрома под названием ЗИЛ 130…К тому же, в технаре учился на автомеханика по грузовым автомобилям, то как раз этот автомобиль Зил-130 и трактор МТЗ-82 изучал полностью, до болтика все три года, весь учебный срок!

Внутри чернота, как потом оказалось она сильно перегревалась и масло прикипело к стенкам.

Состояние внутри, ужасное…Пришлось все это дело вымачивать сутками в растворителе и бензине. Кольца на поршнях залегли все. Что бы их демонтировать, пришлось отверткой подцеплять и выбивать молотком…при этом кольца ломались маленькими кусочками. Никакие растворители не раскоксовали их. После головку и плоскость цилиндра шлифанул.

Под сапун резьба М10.

В бугелях резьба М6.

трубки вклеены на фиксатор резьбы

Для того чтобы эти черпачки работали, нужно сварить поддон для масла. Как оказалось фоток я не делал. Там все просто. Четыре уголка на ребро и снизу пластина приварена. Одновременно идет примерочка под площадку…

Двигатель будет установлен 3кВТ 2900 об трехфазник в однофазную сеть.

Площадку решил сделать единую, для двигателя и головки. Также она будет съемная от рессивера.

Баллон как и у всех пропановый на 50л с колесами.

Как уже писал площадка будет съемная.

Далее само собой был приварен сливной болт на днище баллона для слива конденсата и два соска из полдюймовой трубы для манометра и прессостата. Колеса поменял немного на другие с широким протектором))) Третья нога тоже с резиновой прокладкой. От вибрации все эти резинотехнические изделия помогают. Ну и на покраску…

Подключение к головки компрессора сделал жесткое, из полдюймовой трубы. Обратный клапан поставил сантехнический, с латунным сердечником.

Состояние эл.двигателя тоже было не очень. Да и к тому же он после переборки. Эти мастера решили, что трех проводов будет достаточно и подключили все это дело по схеме «звезда». Поэтому пришлось все это дело вскрывать, искать недостающие провода, опять все упаковывать назад. Зачищать его от грязи, краски, лака и только потом красить…

Компрессорную головку решил покрасить в оранжевый цвет…для меня это цвет радости. Хоть как то раскрасить это изделие.

Снизу прикручен масляный поддон со сливным отверстием. Так же сделал болт-заглушку с неодимовым магнитом для улавливания металлических примесей. Потому что после первого запуска и небольшой обкатки, после разбора поддона, я увидел очень много металлической стружки.

Бак для охлаждающей жидкости сделан из обрезка трубы диаметром 150мм. Подключение на «жесткую» с американками.

Бачок для картерных газов от класики, как и у Всех самоделкиных.

Воздушный фильтр сделал сам. Ибо которые продаются за 300р с поролоном внутри, меня чей то отпугивали. Для этого понадобится сам фильтрующий элемент от Иж, москвич2141 и полипропиленовые фитинги и трубы.

На трубе нарезал резьбу под эту заглушку.

На таких оборотах баллон 50л до 8атм качает за 1мин 40сек.

Бачок масляный с трубками от сапуна и коленвала. Если в будущем нужно будет переделать под принудительную смазку, то проблем совершенно нет. Подключается в штатное место магистраль и вперед.

Обратка с масляной магистрали выводится через сливное отверстие.

Натяжной механизм ремня прост до безобразия. Одеваем любой ремень на шкивы, оттягиваем двигатель, затем подводим планку из уголка. Притягиваем ее к раме и затем натяжными болтами натягивается ремень. После уже притягивается площадка электродвигателя.

Обратный клапан…На два манометра не обращайте внимания. Позже будет куплена автоматика и будет установлена в место одного из манометров.

Врезал термометр в бачок охлаждающей жидкости.

Если нужно что то покрасить с большим временным сроком и большой нагрузкой, то можно подключить на этот тройник шланг от водопровода и принудительно охлаждать головку. Я думаю не надо объяснять, на пальцах…бачок разъемный на американках стоит.

Ну и масло купил вот такое. С запахом обычной веретенки.

Теперь, немного по электрической схеме и попробую рассчитать примерную стоимость деталей компрессора.

Итак, имеем двигатель 3квт, 2900 оборотов и потребление 11,8ампер в сети 220 при подключении треугольником.

Этот двигатель был в ремонте и мастера вывели всего три провода для подключения на 380в. Поэтому пришлось все это дело перебирать и выводить еще дополнительные провода. Как это делается в ютубчике полно роликов.

Далее нужно подбирать рабочие и пусковые конденсаторы. Вот тут есть небольшая засада. Есть разные онлайн калькуляторы и они показывают совершенно разные значения…на одних 200мкф рабочие и 400мкф пусковые, на других 400 и аж 800 пусковых. И поэтому не знаешь, что и покупать.

Решил поступить так, купить сначала по минимум и если что подкупить, если будет не хватка емкости. Цены на конденсаторы с большой емкостью писец, как дорого.

Для подключения на понадобится пусковые и рабочий конденсаторы, реле времени, магнитные пускатели.

Рабочие на 120 и 100мкф Пусковой на 500мкф.

И два магнитных пускателя…один разгружает питание электродвигателя, второй пускатель реле времени.

Собираю в короб. Контакторы с реле крепим на саморезы, кондеры на стяжки.

На моем компрессоре пока нет автоматики(прессостата), поэтому подключил таким образом. Объясню словами… питающий кабель с розетки идет на кнопочный пост. В это время загорается лампа, типа есть напряжение(сеть). После пуска кнопочного поста, напряжение идет на контакторы и катушку магнитного пускателя АББ и реле времени ТДМ. С магнитного пускателя АВВ ток идет на двигатель с рабочими конденсаторами и параллельно ток идет через реле времени ТДМ на катушку второго (черного)магнитного пускателя. Второй МП уже подсоединяет пусковой(синий) конденсатор и происходит пуск двигателя. Через определенное время(у меня 2с) отрабатывает реле времени и отключается второй(черный) магнитный пускатель. Кто в электрике понимает, тому это все просто, но большинство людей и я тоже не очень сразу могут разобраться!

Если надо установить другое время, то открываем крышку короба и крутим регулятор на реле времени.

Теперь по кондерам. Первый пуск двигателя без нагрузки на холостую показал, что слишком много кондеров. Движек нагрелся за пару минут. Поэтому один кондер 100мкф откинул сразу. Потом собрал компрессор и установил маленький шкив(70мм)на двигатель. Двигатель с компрессорной головкой работал ровно, без гудения и нагрева. Запускал компрессор с 8атм спокойно. После установки шкива диаметром на 150мм, двигатель даже не смог запуститься с 0атм в баллоне. В итоге подкинул второй на 100мкф и все заработало, как надо. Время работы пускового конденсатора увеличилось конечно. Если в сети 220в и компрессор прогретый, то с 8 атм в баллоне стартует легко. Если идет просадка по сети до 200в, то уже на 8 атм стартануть не может. Крутит шкивами и не хватает разгона за эти 2 сек, но ближе к 5 атм в баллоне запускается. Можно конечно увеличить время на реле…чутка прям не хватает раскрутиться…но я я пока этого делать не буду. И это все без разгрузочного клапана и предрессивера на впуске!

Фото готового изделия

Теперь о себестоимости…

Если кто то надумает строить компрессор на базе зил, камаз и других головок, должен сначала посчитать примерно его себестоимость. На ютубе в роликах все просто и дешево…зил, баллон и готово))) На деле все совсем не так.

Остальную мелочевку даже считать не буду. Клапан, фитинги, американки — это все у меня было. это все связано с моей работой))) Если Вам все это покупать, то может еще на 1000-1500р выйти. В итоге себестоимость компрессора у Вас выходит за 12тр с плюсом! И это нужно… потрать время, уметь варить, пилить, точить и тд.и тп. Нужно оно это Вам, решайте сами. Это самая простая механическая схема постройки компрессора на базе зил 130. Если делать принудительную смазку и охлаждение, то еще не одна тысяча рублей уйдет. Мне примерно обошлось по деньгам 7тр и нужно еще прессостат заказывать. Ну и такая работа мне не в тягость, а в радость!

Вывод скорее будет такой…Если материала на компрессор вообще голяк и нет ничего, то лучше сразу не заморачиваться, а подкопить еще деньжат и купить сразу нормальный ременной компрессор!

Ребята, как то так…все без прикрас! Всем удачи и пока!

Автор самоделки: Reanimator33. г. Орехово-Зуево.