когда металл в полости формы затвердеет и охладится песчано глинистую форму

Литье металла в песчано-глинистую форму

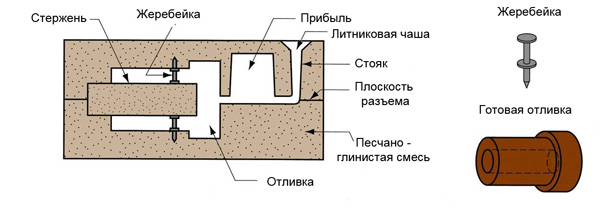

Одним из первых методов выплавки металла, освоенных человечеством, было литье в песчано-глинистые смеси, «землю». При этом виде литья, в данной смеси, состоящей из песка, глины и воды образуют форму.

Особенностью такого метода получения формы является необходимость извлечения модели, что является и главным недостатком. Поэтому формовка обычно осуществляется в двух полуформах, для чего используются специальные ящики без дна (опоки). Для извлечения модели из смеси на ней выполняют специальные формовочные или литейные уклоны, обеспечивающие удобный выем изделия или стержня из формы.

При подготовки чертежа модели для формовки, учитывают особенности формовки, изменение размеров изделия в процессе остывания, припуски на последующую обработку, и т.д. Модель всегда больше изделия на величину усадки и последующей обработки и выполняется разъемной по одной или нескольким плоскостям для удобства выема ее из формы.

При изготовлении формы следует учитывать каналы потока хода расплавленного металла, по которым жидкий металл будет заливать полость формы заполняя ее равномерно — литниковая система. Стоит при проектировании формы учитывать разветвленность каналов, чтобы металл равномерно распределялся по всей форме, не застаиваясь и не остывая в какой то определенной зоне.

Для предотвращения образования усадочной раковины на теле заготовки, в форме делают специальную полость, объем которой может быть достаточно велик (иногда больше, чем объем самой формы для изделия). Этот объем заполняют расплавленным металлом, но делают это так, что бы он застывал в последнюю очередь, таким образом образование раковины происходит в нем. Эта часть отливки называется ”прибыль” и после извлечения отливки из формы должна быть отрезана или удалена при последующей механической обработке.

Литье в песчано-глинистые формы до начала 21 века был самый распространенный вид литья (более 90% изделий по массе, производили в промышленности, этим способом) в современной промышленности лидирующее место заняло литье по газифицируемым моделям.

Оба вида литья применяется как в частных мастерских при индивидуальном производстве, так и в массовом производстве.

Особенности литья в песчано-глинистую форму:

О производстве литья

Популярные статьи

Обучающий PDF-мануал «5 способов эффективно вложить 1000+ руб»

Модные часы для успешных

Свежие записи

| Пн | Вт | Ср | Чт | Пт | Сб | Вс |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 |

Блок подписки

Согласие на получение новостей с сайта

Литье в песчано глинистые формы

Песчано глинистые формы изготовляют из формовочных смесей, основной составляющей которой является кварцевый песок, поэтому и называется процесс-литье в песчаные формы.

В качестве связующей добавки, придающей прочность смеси, используют комковую глину и порошковый бентонит. Прочность таких смесей относительно невысока, а давление металла на стенки формы

достаточно велико, поэтому формы из песчано-глинистых смесей приходится делать толстостенными.

Изготовление форм для литья в песчано глинистые формы может быть ручным- при помощи ручных трамбовок- для разовых заказов литья; при помощи пескометов и формовочных машин-для мелкосерийного, серийного, крупносерийного и массового производства; автоматическая формовка или как еще называется- автоматическая формовка (изготовления на автоматических формовочных линиях, АФЛ), также приемлемо для изготовления мелкосерийных, серийных, крупносерийных и особенно для массовых заказов литья, на АФЛ изготавливаются отливки самого высокого качества и размерной точности, которые только можно изготовить при получении литья в песчано глинистые формы.

В разовых толстостенных формах можно получать отливки сложной конфигурации массой от нескольких граммов до десятков тонн из различных сплавов в условиях как единичного, так и массового производства.

Это объясняется относительной простотой технологического процесса, низкой стоимостью используемых материалов, достаточной точностью отливки, хорошей шероховатостью поверхности, возможностями механизации и автоматизации процесса их изготовления.

Технологический процесс изготовления, песчано глинистых форм относительно прост в получении отливок и особенно приемлем в условиях крупносерийного и массового производства.

Процесс получения литья в песчано глинистые формы если говорить кратко состоит в следующем:

Литье в песчано-глинистые формы

На долю литья в песчано-глинистые формы и сегодня приходится 70% всех отливок. К тому же на его примере легко проследить все этапы традиционного литейного производства.

Не вдаваясь в особые тонкости, отметим, что для изготовления форм служат формовочные смеси из песка и глины с различного рода добавками. Так, добавка в смесь некоторых отходов целлюлозно-бумажного производства увеличивает поверхностную прочность форм, не дает им осыпаться. Каменноугольная пыль устраняет пригорание формовочной смеси к поверхности чугунных деталей, во время заливки чугуна частицы сгорают и образуют газовую прослойку между отливкой и формой, что не допускает смачивания металлом поверхности формы. Для той же цели в смесь для литья медных сплавов добавляют мазут.

Приготовление формовочных смесей – это целое производство, к тому же весьма высокомеханизированное. Песок и глину сначала сушат в печах, потом глину размалывают на бегунах или шаровых мельницах. После этого песок, глину и другие добавки перемешивают, дают смеси вылежаться, затем рыхлят и подают на формовку.

Кстати, теперь отобранную смесь большей частью не выбрасывают. Использованные формы дробят, отделяют магнитом стальные и чугунные частицы, оставшиеся просеивают на ситах и снова пускают в дело, добавляя к получившейся массе 20-30% свежей смеси.

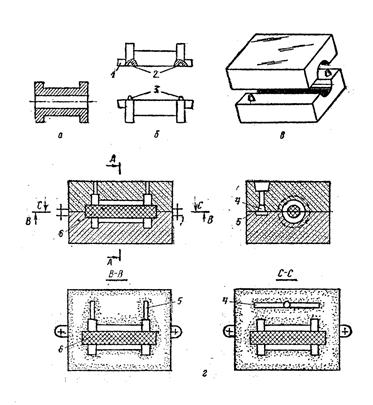

Чтобы приступить к формовке, нужно, кроме смеси, иметь еще модели и стержни. Что такое модель, понятно без особенных объяснений, это как бы копия внешних очертаний отливаемой детали. Размеры ее больше – нужно добавить на усадку и на неточности, а также на припуска для механической обработки. Нужны также литейные уклоны – конусность, облегчающая выемку модели из формы. На рис. 2.1 показано отливку, модель и форму в сборе.

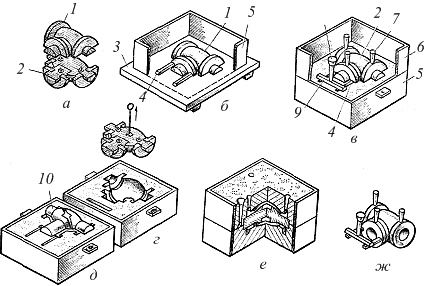

Рисунок 2.1 – Отливка (а), модель (б), стержневой ящик (в) и форма в сборе (г);

1 – модельные знаки; 2 – гнезда; 3 – шипы; 4 – шлакоуловитель; 5 – питатель; 6 – стержень.

Используя одну модель, можно получить от 5 до 500 отливок. Если отливок требуется больше, и они должны быть поточнее, то модели выполняют и из металла – чугуна, латуни и алюминия.

В отличие от модели стержни остаются во время заливки металла внутри формы. Поэтому их выполняют не из дерева, а так же, как и сами формы: из песчано-глинистых смесей или даже из металла: укрепляют каркасами и пронизывают вентиляционными каналами, куда бы могли уходить газы, выделяющиеся из расплава.

После того как модель и стержни готовы, можно приступить к формовке, т.е. к изготовлению самой формы – отпечатки модели, полости, куда будет заливаться расплав. Если предстоит отливка очень крупного изделия, то формовку ведут прямо в почве. Формы выполняют в опоках – металлических ящиках из стали или алюминиевого сплава без дна и без крышки. Опоки (их, как правило, две) удерживают песчаную литейную форму, не дают ей развалиться при транспортировке и заливке металла. В стенках опоки просверливают отверстия, через которые выходят пары и газы, образующиеся во время сушки и заливки, а на внутренней поверхности делают ребра, не позволяющие высыпаться земле.

Процесс начинается с того, что модель устанавливают гладкой поверхностью на подмодельный щиток. Туда же потом ставят нижнюю опоку, после чего модель припудривают тальком или графитом, чтобы она не прилипала к форме, и засеивают небольшим слоем облицовочной смеси.

В отличие от остальной формовочной смеси облицовочная непосредственно соприкасается с жидким металлом, и по этой причине ее приготовляют из свежих материалов, тогда как на наполнительную идет главным образом уже отработанная смесь.

Затем облицовочную смесь обжимают вокруг модели и засыпают несколькими слоями наполнительной смеси, каждый слой тщательно уплотняют. У стенок опоки плотность набивки смеси стараются делать максимальной, иначе смесь может при переворачивании и сборке формы вываливаться из опоки.

Закончив набивку, излишек смеси сгребают линейкой и прокалывают иглами (или, как их еще называют, душниками) вентиляционные каналы, назначение которых, как уже говорилось, – увеличить газопроницаемость формы. Чтобы в них не проник жидкий металл и чтобы не испортить поверхность будущей отливки, каналы не доводят до модели на 15-20 мм.

Следующая операция – переворачивание опоки на 180°. Ее располагают разъемом вверх и присыпают разделительным песком, а саму модель припудривают. На нижнюю опоку ставят верхнюю. Теперь устанавливают модель стояка и засыпают все сначала облицовочной, а потом наполнительной смесью. Последнюю вновь тщательно уплотняют и вновь накалывают вентиляционные каналы.

Модель стояка (вертикального канала для подвода расплава к форме) вынимают и слегка расширяют его верхнюю часть. Образуется углубление – литниковая чаша, куда наливают жидкий металл. Ее основное назначение – облегчить попадание в стояк струи металла из разливочного ковша, а также способствовать отделению металла от шлака, что плавает на его поверхности; в верхней части литниковой чаши иногда ставят перегородки, которые его задерживают.

Затем верхнюю опоку снимают, а в нижней прорезают горизонтальные каналы – литники. Кромки формы вокруг модели слегка увлажняют водой, чтобы они не осыпались при выемке модели. В модель ввинчивают сверху винт, который литейщики называют «подъемом», легкими ударами деревянного молотка «расколачивают» модель и осторожно вынимают ее из формы. Остается тщательно осмотреть форму и исправить возможные повреждения, продуть ее полость сильной струей сжатого воздуха, чтобы удалить остатки земли, выкрасить формовочной краской и высушить.

Завершается все сборкой: верхнюю опоку по направляющим штырям точно состыковывают с нижней, а сверху ставят на них тяжелый груз или же свинчивают. Если ни того, ни другого не делать, то при заливке металл может просочиться в разъем и вытечь.

Земляные или глинисто-песчаные формы для каждой отливки нужно выполнять заново. Чтобы снизить трудоемкость формовки, иногда применяют полупостоянные формы, которые изготавливаются из огнеупорных масс, предварительно обожженных при температуре 800-900 К. Такие формы выдерживают по нескольку десятков и даже сотен заливок и нуждаются лишь в периодическом обновлении слоя защитной краски, соприкасающейся с жидким металлом.

Это самый простой способ – формовка в двух опоках по цельной модели. Литейщики знают таких способов множество: и формовка по разъемным моделям, и в нескольких опоках, и стопочная формовка, и формовка без опок, и по шаблонам, и в стержнях и т.д. В общем, способов много, но принцип один – получение полости, соответствующей форме будущей отливки.

Теперь о заливке. Это тоже целая наука. Так, способ подвода расплава к форме зависит не только от размеров, конфигурации, толщины стенок отливки, но и от металла. Если вы льете серый чугун, подводите металл к тонким сечениям. Если же деталь изготавливается из стали, расплав подводят в толстые части: у стали большая усадка, а через тонкие места невозможно добиться хорошего питания отливки. Для быстрого заполнения форм применяют клиновидные литники, которые подают расплав тонкой и широкой струей; если же нужен плавный и безударный подвод, используют сифонные и рожковые литники. Дождевые литники, в свою очередь, разбивают металл на маленькие струйки и хороши в тех случаях, когда есть опасение, что большая сплошная струя размоет литейную форму.

После того как форму залили расплавом, нужно ждать, пока отливка затвердеет и остынет примерно до 700-800 К. Только тогда ее можно будет выбивать, т.е. освобождать из формы. При выбивке раскаленные отливки пышут жаром, а формовочная земля повисает в воздухе едкой пылью. Это очень неприятная работа, и она сейчас почти всюду механизирована. Опоку подвешивают к подъемному крану и трясут с помощью мощных вибраторов (приводятся в действие воздухом). Под коромыслом в полу имеется люк, закрытый толстой решеткой. Когда в результате вибрации опоки вываливается полуформа с отливкой, она распадается на куски, горелая формовочная смесь проваливается сквозь решетку и уносится в землеприготовительное отделение, где используется снова, а отливка остается сверху.

Первым делом отливку нужно очистить от стержней, забивающих все ее дыры и полости. Раньше стержни выбивали пневмозубилами и молотками, теперь чаще всего используют гидроочистку; стержни разрушаются и размываются струей воды под сильным давлением, а примешанные к ней кварцевые песчинки бомбардируют поверхность отливки и отдирают от нее грязь и наросты. Поскольку гидроочистка происходит в закрытой камере, а рабочий, управляющий струей, находится все время снаружи, ему не приходится ни мокнуть, ни дышать пылью.

Другой способ очистки – очистка с помощью дробеструйных и пескоструйных аппаратов.

Еще более прогрессивный способ очистки электрохимическая и очистка электрогидравлическим ударом. Наконец, лишний металл – литники – отбивается от хрупких чугунных отливок молотком, а от отливок из других материалов отрезается пилами или газовыми горелками. Заливы и заусеницы удаляют абразивными кругами.

Теперь отливка почти готова. После поверхностного осмотра, обычных замеров, проверки химсостава химическим или спектрографическим способом и исследования микроструктуры ее направляют на рентгеновское просвечивание для определения скрытых пороков. В последнее время широко используют для просвечивания гамма-лучи и ультразвук. Отливки из магнитных материалов проходят еще так называемые магнитные испытания. Идея их в том, что поток силовых линий, проходящих через отливку, встречаясь с препятствием (в данном случае с внутренним дефектом), меняет направление или рассеивается. Это фиксируется индукционными приборами – магнитными дефектоскопами.

Обнаружив даже серьезные дефекты, не обязательно отливку выбрасывать. Чаще всего ее можно исправить. Вырубают, например, дефектное место до чистого металла и заполняют образовавшуюся полость расплавом того же химического состава, что и отливка, или даже лучшего качества. Вместо вырубки можно выплавить дефектное место электродугой или газовым резаком.

Данный способ «ремонта» отливок – металлизация. Мелкие капли металла, расплавленные электрической дугой, выдуваются сжатым воздухом и направляются прямо на дефектное место.

Литье в разовые песчано-глинистые формы применяют в индивидуальном и мелкосерийном производстве крупногабаритных деталей из черных и цветных сплавов.

При индивидуальном производстве литье в песчано-глинистые формы является наиболее экономичным способом благодаря малой стоимости формовочных материалов и модельной оснастки. Но получаемые отливки имеют шероховатую поверхность, невысокую точность размеров и вследствие крупнозернистости структуры и значительной пористости металла в отливках – невысокие механические свойства. Отливки, полученные этим способом, должны иметь припуск на последующую механическую обработку (3-10 мм).

1.2 Литье в оболочковые формы

Песчано-глинистая форма, о которой подробно рассказано выше, состоит как бы из двух частей: тонкого внутреннего слоя, непосредственно прилегающего к отливке и формирующего ее поверхность, и слоя наружного, который в десятки раз толще и нужен только для придания форме прочности. Именно из-за него литейщики перелопачивают на каждую тонну отливок гору (до 12 т) песка и глины. Если бы внутренний слой был достаточно прочен, наружный был бы вообще не нужен.

В этом и заключена идея литья в оболочковые формы. Благодаря успехам химии полимеров из кварцевого песка с небольшой добавкой особой смолы, например пульвербакелита, литейщики научились на специальных автоматах изготовлять тонкие скорлупы, оболочки. Они в 15-20 раз прочнее песчано-глинистых форм и поэтому не нуждаются в толстом наружном слое. В результате в 8-10 раз снижается расход формовочной смеси на тонну литья. Отливки получаются очень точными, с чистой поверхностью, припуски на механическую обработку уменьшаются вдвое, нет нужды в выбивке и очистке, открывается путь к полной автоматизации производства. Оболочковые формы весьма газопроницаемы, поэтому в процессе заливки металла газы удаляются, что существенно улучшает качество отливок.

Оболочковые формы используют в серийном и массовом производстве отливок мелких и средних размеров от 0,5 до 50 кг из черных и цветных металлов и их сплавов, детали автомобилей, тракторов, мотоциклов, тепловозов, судов и других изделий.

1.3 Литье в металлические формы (кокили)

Кокиль – древнее изобретение. Еще скифы отливали наконечники своих бронзовых стрел в металлические формы. Их преимущество перед песчаными, в первую очередь, долговечность. Так, в одном чугунном кокиле можно изготовить сотни тысяч мелких отливок из алюминия, цинковых или магниевых сплавов. Для самых крупных отливок из стали с ее химической агрессивностью и относительно высокой температурой эта цифра падает до 10-15 штук, что определяет предел экономической целесообразности способа.

Литье в песчано-глинистые формы

2.1. Сущность литейного производства

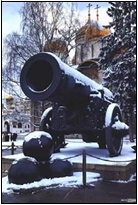

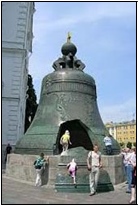

Производство литых изделий известно с глубокой древности. В Китае, Индии, Вавилоне, Египте, Греции, Риме отливали предметы вооружения, религиозного культа, искусства, домашнего обихода. В XIII–XV веках Византия, Венеция, Генуя, Флоренция славились литыми изделиями.

Рис. 1.9. Царь-пушка Рис. 1.10. Царь-колокол Рис. 1.11. Скульптуры Аничкова моста

Литейное производство — отрасль машиностроения, занимающаяся изготовлением фасонных заготовок или деталей путем заливки расплавленного металла в специальную форму, полость которой имеет конфигурацию заготовки или детали. При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. Конечную продукцию литейного производства (заготовку или деталь) называют отливкой.

Методом литья изготавливают блоки двигателей, головки цилиндров, поршни и поршневые кольца, коленчатые валы, корпуса и крышки редукторов, зубчатые колеса, станины станков и прокатных станов, турбинные лопатки, гусеничные траки, ковши экскаваторов и другие детали, которые затруднительно или невозможно получить другими методами обработки металлов (в частности, давлением и резанием).

Технология литья позволяет:

1) получать изделия сложной формы и различных размеров (блоки цилиндров ДВС, станины металлорежущих станков, фасонное художественное литье);

2) изготавливать изделия с минимальными припусками на обработку (детали фотоаппаратов, поршни ДВС). При этом коэффициент использования металла (КИМ) составляет не менее 70 %, а при литье под давлением — 95 %;

3) изготавливать изделия из сплавов с низкой пластичностью и низкой обрабатываемостью резанием (ковши экскаваторов, траки и т. д.).

Для изготовления отливок применяют литье в песчаноглинистые формы и специальные способы (литье по выплавляемым моделям, в оболочковые формы, в кокиль, под давлением, центробежное литье и др.).

При выборе способа литья учитывают объем производства, требования к геометрической форме изделия и чистоте поверхности, химический состав заливаемого металла, форму отливки, экономические соображения и другие факторы.

Независимо от способа литья во всех случаях для получения отливки нужна литейная форма. Литейная форма представляет собой конструкцию, состоящую из элементов, образующих рабочую

полость, заполнение которой расплавом обеспечивает получение отливки заданных размеров и конфигурации.

При изготовлении отливок литейная форма является основным инструментом. Форма обеспечивает, во-первых, необходимую конфигурацию и размеры отливки, во-вторых, заданную точность и качество ее поверхности, в-третьих, определенную скорость охлаждения залитого металла, способствующую формированию требуемой структуры и соответствующих свойств отливки.

Литейные формы подразделяют по количеству заливок на разовые и многократные, по материалу — па песчаные, песчаноцементные, гипсовые, металлические, из высокоогнеупорных материалов и др.

Основными операциями технологического процесса изготовления отливок являются: изготовление литейной формы, плавка металла и заливка в форму, извлечение отливок из формы.

2.2. Литейная оснастка для изготовления песчано-глинистой формы

Первые литейные формы делали из камня и глины, и только в конце XVIII в. их начали изготавливать из специально приготовленной увлажненной смеси песка и глины, так называемые песчано-глинистые формы (ПГФ). В настоящее время около 80 % отли вок изготавливают в ПГФ.

Основным видом ПГФ является закрытая литейная форма, в которой отливка со всех сторон ограничена полостью формы. Такая форма пригодна для изготовления только одной отливки. При выемке (выбивке) готовой детали форму разрушают, извлекают деталь, отрезают элементы литниковой системы, очищают поверхность от остатков формовочного материала и направляют на механическую обработку.

Для изготовления ПГФ используется литейная оснастка. Литейная оснастка — комплекс приспособлений, используемых для изготовления форм. Совокупность технологической оснастки и приспособлений, необходимых для изготовления полости в ПГФ, называется модельным комплектом. В модельный комплект входят: модели отливки и элементов литниковой системы, модельные и сушильные плиты, стержневые ящики, формующие, контрольные и сборочные шаблоны для конкретной отливки. Существует также понятие «формовочный комплект», под которым подразумевается полный комплект оснастки, используемый для получения ПГФ. В него дополнительно входят (наряду с приспособлениями модельного комплекта) необходимые для изготовления форм опоки, дополнительные рамки, штыри, скобы и т. д. Литейная модель — приспособление (рис. 1.12), предназначенное для получения полостей в литейной форме, соответствующих наружной конфигурации отливки.

Рис. 1.12. Литейная модель:

Модель имеет ряд отличий от отливки.

1. Размеры модели делают больше, чем соответствующие размеры отливки с учетом линейной усадки сплава (для углеродистых сталей составляет 2,0. 2,5 %, для чугуна — 0,8. 1,2 %, для медных сплавов — 1,0. 1,5 % и для алюминиевых — 0,9. 1,2 %) и припусков на последующую механическую обработку. Припуск зависит от размера отливки и вида сплава. Так, для мелкого чугунного литья припуск составляет 0,7. 5 мм на сторону.

2. Модель изготавливают со стержневыми знаками 1. Знаки на модели образуют в форме дополнительные полости, в которые помещают знаковые части стержня.

3. Вертикальные стенки модели делают с уклонами 0,5. 3,0°

для того, чтобы при извлечении модели форма не разрушалась.

4. Сопряжения стенок в модели должны быть плавными и без острых углов. Скругление внутренних углов называется галтелью, наружных — закруглением (R = 1/5. 1/3 от средней арифметической толщины стенок).

Модели изготавливают из дерева, металла или пластмассы. Выбор материала модели и степень точности ее изготовления зависит от серийности производства. Отливки в единичном производстве, как правило, изготавливают по деревянным моделям, а в серийном и массовом — по металлическим.

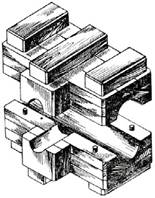

Стержневой ящик (рис. 1.13) — приспособление, имеющее рабочую полость для получения стержней нужных размеров и очертаний.

Рис. 1.13. Стержневой ящик

Стержень — приспособление (рис. 1.14), служащее для формирования отверстий и полостей внутри отливок. Стержневые ящики тоже имеют литейные уклоны. При выборе их размеров учитывают величину усадки сплава и, если требуется, припуски на механическую обработку, а конфигурация предусматривает формирование стержневых знаков. Стержневые ящики делают из тех же материалов, что и модели. По конструкции стержневые ящики могут быть неразъемными (вытряхиваемыми) и разъемными, которые подразделяются на ящики с вертикальными и горизонтальными разъемами.

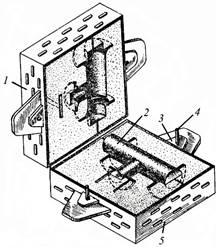

Изготовление форм по модели производится с помощью специальных рамок, называемых опоками (рис. 1.15). Опоки (верхняя 1 и нижняя 5) являются своеобразным остовом формы, предохраняющим ее от разрушения при изготовлении, сборке, транспортировке и заливке. Центровка опок при изготовлении и сборке формы производится при помощи штырей 4, укрепленных в ушках 3. Каждая половина модели заформовывается в отдельной опоке. После извлечения моделей в нижнюю опоку устанавливаются стержни 2, а затем на нее — верхняя опока. В зависимости от размеров и массы опок они делятся на ручные и крановые. К ручным относят опоки, масса которых вместе с уплотненной формовочной смесью не превышает 50 кг.

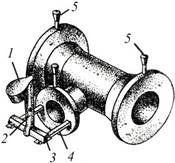

Литейную форму заливают расплавленным металлом через литниковую систему. Литниковая система — совокупность каналов и резервуаров, по которым расплавленный металл поступает из разливочного ковша в полость литейной формы. В модельный комплект входят модели элементов литниковой системы. Основными элементами литниковой системы являются литниковая чаша, стояк, шлакоуловитель, питатели (рис. 1.16).

Рис. 1.16. Отливка с элементами литниковой системы: 1 — литниковая чаша; 2 — стояк; 3 — шлакоуловитель; 4 — питатель; 5 — выпоры

Чаша 1 уменьшает размывающее действие струи расплавленного металла и задерживает всплывающий шлак.

Стояк 2 — вертикальный, круглый сужающийся канал,куда направляется жидкий металл из литниковой чаши.

Шлакоуловитель 3 — горизонтальный канал трапециевид-ного сечения, который служит для задержания шлака и соединяет стояк с питателем.

Питатель 4 — горизонтальные каналы (может быть один или несколько) в нижней полуформе, соединяющие шлакоуловитель с полостью литейной формы.

Для выхода из формы воздуха и всплывающих неметаллических включений на верхних частях формы для средних и крупных отливок делают выпоры 5 (вертикальные каналы, расширяющиеся к верху).

Для получения отливок без усадочных раковин, которые могут образовываться из-за уменьшения объема металла при его затвердевании, у массивных частей отливки, где усадка проявляется наиболее активно, предусматривают специальные дополнительные полости, заполняемые жидким металлом в процессе заливки и называемые прибылями. Прибыли осуществляют постоянную дополнительную подпитку жидким металлом полость формы. В них металл кристаллизуется в последнюю очередь.

Литниковые системы в зависимости от формы и размеров отливки, состава и свойств литейного сплава имеют различное устройство (металл в полость литейной формы можно подводить сверху, сбоку или снизу). Таким образом, типы литниковых систем могут быть следующими: верхняя, нижняя (сифонная), ярусная (боковая).

Для лучшего задержания шлаковых включений в литниковые чаши дополнительно могут устанавливаться фильтры.

2.3. Формовочные и стержневые смеси

Исходными материалами для изготовления форм и стержней являются соответственно формовочные и стержневые смеси. Из формовочных смесей изготавливают формы, из стержневых — стержни. Смеси приготавливают из материалов, которые состоят из песка, глины и других добавок. Кроме исходных материалов для приготовления смесей широко используют оборотные (бывшие в употреблении) смеси.

Песок — основной исходный материал для всех формовочных и стержневых смесей. Наиболее часто применяют кварцевый песок, основой которого является SiO 2 (tпл = 1713 °С). Реже в формовочных смесях применяют цирконовый песок — Zr О2·SiО2, (tпл = 2 000 °C), хромит — хромистый железняк Fe 2О3·Cr2О3 (tпл = 1 850 °C) и другие материалы. Они превосходят кварцевый песок по термохимической устойчивости и теплопроводности, но более дороги и используются в особо ответственных случаях (например, для получения крупных стальных отливок).

Для получения отливок высокого качества формовочные и стержневые смеси, из которых делают разовые литейные формы и стержни, должны обладать определенным комплексом механических, технологических и физических свойств.

К механическим свойствам формовочных и стержневых смесей относятся прочность, поверхностная прочность, пластичность и податливость.

Прочность — способность формы или стержня обеспечивать их сохранность при изготовлении и использовании. Литейные формы (стержни) не должны разрушаться от толчков при сборке и транспортировке, выдерживать давление заливаемого металла. Стандартными характеристиками прочности являются: для сырых смесей — предел прочности при сжатии (σсж = 30. 70 кПа), для сухих (после сушки) — предел прочности при растяжении (σв = 80. 200 кПа).

Поверхностная прочность (осыпаемость) — сопротивление истирающему действию струи металла при его заливке. При недостаточной поверхностной прочности наблюдается осыпаемость, т. е. отделение частиц смеси и попадание их в отливку.

Пластичность — способность смеси воспроизводить и сохранять размеры и конфигурацию полости в литейной форме (стержневом ящике).

Податливость — способность смеси сокращаться (деформироваться) под воздействием усадки сплава. При недостаточной податливости возникают напряжения, которые могут привести к образованию трещин в отливке.

К технологическим свойствам формовочных и стержневых смесей относятся текучесть, термомеханическая устойчивость, негигроскопичность, выбиваемость и долговечность.

Текучесть — способность смеси обтекать модель при формовке, заполнять полость стержневого ящика. Перемещение частиц формовочных (стержневых) смесей должно происходить при возможно минимальных усилиях в процессе формовки и обеспечивать одинаковое уплотнение во всех частях формы (стержня) без образования рыхлых мест и пустот.

Термохимическая устойчивость или непригораемость — способность смеси выдерживать высокую температуру заливаемого сплава без оплавления или химического взаимодействия.

Негигроскопичность — способность смеси после сушки не поглощать влагу из воздуха в течение длительного времени.

Выбиваемость — способность легко удаляться из форм и полостей отливок при их выбивке после охлаждения.

Долговечность — способность смеси сохранять свои свойства при многократном использовании. Следует отметить, что для изготовления 1 т отливок расходуется 5. 6 т формовочной смеси и 1 т стержневой.

К физическим свойствам формовочных и стержневых смесей относятся газопроницаемость, а также их теплофизические свойства. Газопроницаемость — способность пропускать через стенки формы (стержня) газы, образующиеся при соприкосновении расплавленного металла с формой (стержнем), а также в процессе кристаллизации отливки. В расплавленном металле всегда содержатся растворенные газы, выделяющиеся при его охлаждении и затвердевании. При недостаточной газопроницаемости формы в отливке и на ее поверхности могут образовываться газовые пузырираковины. Газопроницаемость формовочных смесей характеризуется коэффициентом газопроницаемости К, определяемом при помощи специального прибора. Для песчано-глинистых смесей

Теплофизические свойства (теплопроводность, теплоемкость) существенно влияют на скорость кристаллизации металла и его последующее охлаждение и, тем самым, на структуру и свойства отливок.

Составы формовочных и стержневых смесей выбирают в зависимости от вида литейного сплава, массы и конфигурации отливок и других условий.

Простые песчано-глинистые смеси (без специальных добавок) обладают рядом недостатков. Связующее вещество (глина) оказывает на некоторые свойства смеси негативное влияние. Для повышения прочности и пластичности в смесях должно быть повышенное содержание глины, но это приводит к уменьшению газопроницаемости и непригораемости, а в сухих формах — к ухудшению податливости и выбиваемости. Поэтому для улучшения свойств песчано-глинистых смесей в их состав вводят добавки, смачиваемые водой (цемент, жидкое стекло сульфитно-спиртовая барда, патока, декстрин), а также добавки, не смачиваемые водой и не растворяющиеся в ней (масла, смолы, канифоль, лаки, пек).

Для повышения податливости и газопроницаемости сухих форм для чугунных отливок в смеси добавляют древесные опилки, при сгорании которых образуются дополнительные поры.

При заливке формы стержни находятся в более тяжелых условиях, испытывая значительное воздействие (термическое и механическое) расплавленного металла. Стержни со всех сторон окружены расплавленным металлом, и отвод из них газов затруднен (на них воздействуют сжимающие усилия усадки сплава). Поэтому по сравнению с формовочными к стержневым смесям предъявляют более высокие требования.

Стержни делят на 5 классов. Для стержней 1-го класса наполнителем является только свежий песок с минимальным содержанием глинистых веществ. В качестве связующих используют, например, раствор растительных масел и канифоли в уайт-спирите с добавками сульфитно-спиртовой барды. Для стержней менее ответственного назначения применяют смесь песка и глины (3. 5 %) с добавками сульфатно-спиртовой барды, древесного пека и т. п. Стержни 4 и 5 классов можно изготовить из смесей, содержащих кроме свежего песка 20. 60 % оборотной смеси, до 10 % глины и добавки древесного пека. Требуемая прочность обеспечивается сушкой стержней при температуре 100. 250 °C.

Кроме того, для упрочнения стержней в стержневой ящик при его изготовлении вкладывают металлический каркас, а для повышения газопроницаемости в стержне выполняют сквозные каналы, выходящие в знаковые части.

Песчано-глинистые смеси по назначению делят на облицовочные, наполнительные и единые.

Облицовочная смесь — более качественная с высокой прочностью и газопроницаемостью. Для ее приготовления берут большое количество свежих материалов: песка и глины. При изготовлении формы такую смесь наносят на модель, создавая в литейной форме поверхностный слой толщиной 40. 100 мм, подвергаемый наибольшему гидродинамическому и термическому воздействию расплава металла при заливке. Остальной объем формы изготавливают из наполнительной смеси — менее качественной и в основном состоящей из смеси бывшей в употреблении. Единые формовочные смеси применяют в массовом производстве при машинной формовке для заполнения всего объема формы.

2.4. Технология изготовления форм и получения отливок Ручная формовка. Основным способом получения форм в ли-

тейном производстве является машинная формовка. Доля ручной формовки в литейном производстве еще составляет 20 %, хотя и непрерывно сокращается.

Ручную формовку применяют для получения отливок (одной или нескольких) в опытном производстве, при изготовлении отливок в ремонтном производстве, а также при изготовлении крупных отливок. При этом используют различные приемы ручной формовки (в парных опоках по разъемной модели, формовка в кессонах и др.).

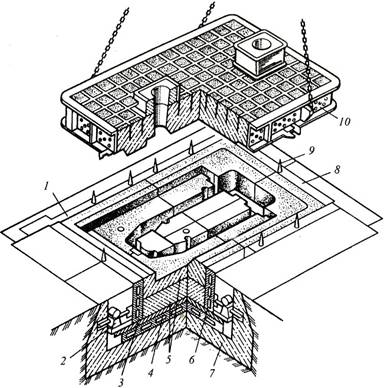

В настоящее время наибольшее распространение получила формовка в парных опоках по разъемной модели (рис. 1.17). Литейную форму (рис. 1.17, е), состоящую из двух полуформ, изготовляют по разъемной модели (рис. 1.17, а) в следующей последовательности: на модельную плиту 3 устанавливают нижнюю половину модели 1, модели питателей 4 и опоку 5 (рис. 1.17, б), в которую засыпают формовочную смесь и уплотняют. Опоку поворачивают на 180° ( рис. 1.17, в), устанавливают верхнюю половину модели 2, модели шлакоуловителя 9, стояка 8 и выпоров 7. По центрирующим штырям устанавливают верхнюю опоку 6, засыпают формовочную смесь и уплотняют ее. После извлечения модели стояка и выпоров форму раскрывают. Из полуформ извлекают модель отливки (рис. 1.17, г) и модели элементов литниковой системы. В нижнюю полуформу устанавливают стержень 10 (рис. 1.17, д) и накрывают нижнюю полуформу верхней.

На рисунке 1.17, е показана литейная форма в сборе для изготовления корпуса вентиля. После заливки расплавленного металла и его затвердевания литейную форму разрушают и извлекают отливку (рис. 1.17, ж).

Изготовление форм в кессонах производят для крупных отливок массой до 200 т с размерами, превышающими 2,5 м (10. 15 м и более). Для таких отливок изготовить формы в опоках невозможно. Эти формы изготавливают в кессонах формовкой вручную. На рисунке 1.18 показана форма станины, собранная в механизированном кессоне, который смонтирован на бетонном основании 7. Дно кессона выложено чугунными плитами 4. Две неподвижные стенки 1 и 8 также облицованы металлическими плитами. Противоположные чугунные стенки 3 и 6 передвигаются с помощью червячного редуктора 2, приводимого в действие электродвигателем, что позволяет изменять внутренние размеры кессона. Форму собирают из стержней-блоков 5, изготовленных из жидких самотвердеющих смесей. Литниковую систему изготовляют из керамических огнеупорных трубок. Верхнюю полуформу 10 устанавливают по центрирующим штырям 9 и прикрепляют к кессону болтами.

Рис. 1.18. Сборка формы станины в механизированном кессоне

Машинная формовка обладает рядом преимуществ. Она обеспечивает:

1) повышение качества отливок, поскольку формовочная смесь уплотняется более равномерно и характеризуется улучшенными физико-механическими свойствами, т. е. повышается качество отпечатка модели;

2) повышение производительности процесса (на 30. 50 %);

3) исключение трудоемких ручных операций;

4) экономию металла (за счет снижения припусков и допусков на последующую механическую обработку).

При машинной формовке формовочную смесь уплотняют прессованием, встряхиванием или с помощью пескомета.

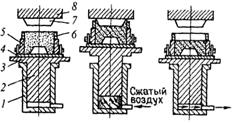

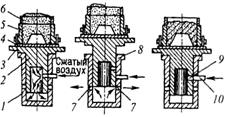

Рис. 1.19. Уплотнение формовочной смеси прессованием

Уплотнение формовочной смеси прессованием (рис. 1.19) осуществляют при подаче сжатого воздуха под давлением 0,5. 0,8 МПа в нижнюю часть цилиндра 1. В результате этого прессовый поршень 2, стол 3 (с прикрепленной к нему модельной плитой 4) поднимаются. При этом колодка 7, закрепленная на траверсе 8, входит внутрь наполнительной рамки 6 и уплотняет формовочную смесь в опоке 5. Плотность формовочной смеси уменьшается по мере удаления от прессовой колодки из-за трения формовочной смеси о стенки опоки. Неравномерность плотности формовочной смеси тем больше, чем выше опока и модели. Прессование используют для уплотнения формовочной смеси в опоках высотой 200. 250 мм.

Для достижения равномерной плотности формовочной смеси в опоке используют многоплунжерные прессовые колодки (рис. 1.20). При прессовании стол 4 машины движется в сторону многоплунжерной прессовой колодки 1. Вследствие различной степени сопротивления формовочной смеси в форме плунжеры 3 под действием давления масла на поршень 2 прессуют находящиеся под ним участки формы независимо от соседних.

Рис. 1.20. Уплотнение формовочной смеси многоплунжерной прессовой головкой

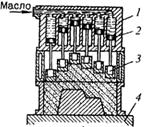

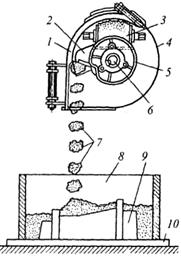

Рис. 1.21. Уплотнение формовочной смеси встряхиванием

Уплотнение формовочной смеси пескометом (рис. 1.22) осуществляют рабочим органом пескомета (метательной головкой, выбрасывающей комки смеси на рабочую поверхность модельной плиты). В стальном кожухе 4 метательной головки вращается закрепленный на валу 6 электродвигателя ротор 5 с ковшом 2. Формовочная смесь подается в головку 1 непрерывно ленточным конвейером 3 через окно в задней стенке кожуха. При вращении ковша (1 000. 1 200 об/мин) формовочная смесь собирается в комки 7 и центробежной силой выбрасывается через выходное отверстие в опоку 8. Попадая на модель 9 и модельную плиту 10, смесь за счет кинетической энергии уплотняется равномерно по высоте опоки. Метательную головку равномерно перемещают над опокой.

Пескомет является высокопроизводительной машиной, поэтому его применяют для уплотнения крупных литейных форм. Управление работой пескомета автоматизировано.

Рис. 1.22. Уплотнение формовочной смеси пескометом

Технологический процесс изготовления отливок состоит из следующих операций.

1. Проектирование отливок.

2. Приготовление формовочных и стержневых смесей.