за счет чего достигается самоторможение в резьбе

Условия самоторможение в резьбе. Необходимость стопорения резьб.

Условие самоторможения можно записать в виде Тотв > 0. Рассматривая самоторможение только в резьбе без учета трения на торце гайки, получим

Для крепежных резьб значение угла подъема

Самоотвинчивание разрушает соединения и может привести к авариям. Предохранение от самоотвинчивания весьма важно для повышения надёжности резьбовых соединений и совершенно необходимо при вибрациях, переменных и ударных нагрузках. Вибрации понижают трение и нарушают условие самоторможения в резьбе.

Способы стопорения резьб:

1) дополнительным трением в резьбе (контрогайка, пружинная шайба)

2) при помощи дополнительных устройств

3) создание пластических деформаций.

Расчет резьбы на срез и смятие.

Расчет резьбы ведется на срез и на смятие. Болт при затяжке – растягивается, а гайка – сжимается. Напряжения смятия:

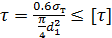

Напряжения кручения: τ=0.6σт,

Назначение и конструкция шариковых подшипников. Расчет на статическую грузоподъемность.

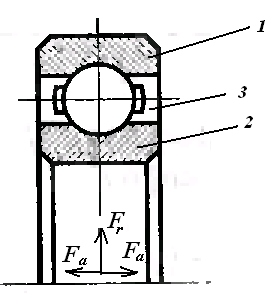

Конструкция подшипника качения: 1-наружное кольцо, 2-внутреннее кольцо, 3-шарик, 4-сепаратор.

В опорах с подшипниками качения между взаимно подвижными кольцами подшипника находятся шарики, и вращение вала или корпуса происходит в основном в условиях качения. Обязательным условием работы п/к является то, что одно из колец должно быть неподвижным, иначе отсутствует эффект качения.

Различают подбор подшипников по динамической грузоподъёмности для предупреждения усталостного выкрашивания, по статической грузоподъёмности для предупреждения остаточных деформаций.

Проверка и подбор подшипников по статической грузоподъёмности.

Нагрузка растёт с уменьшением ресурса и теоретически не имеет ограничения. Практически нагрузка ограничена потерей статической прочности, или так называемой статической грузоподъёмностью.

Условие проверки и подбора: P0

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Условие самоторможения в резьбе. КПД резьбовой пары

Рис. 105. Схема к определению условия самоторможения

(схема действия сил в винтовой паре при откручивании)

По условию самоторможения Тотв ≥ 0. Без учёта трения на торце гайки:

При статической нагрузке все крепёжные резьбы самотормозящие. При вибрациях вследствие микроперемещений поверхностей трения угол φ1 несколько уменьшается, и резьбовая пара самоотвинчивается. Поэтому при переменных нагрузках обязательно применение стопорных устройств.

На условие самоторможения проверяют винтовые домкраты.

КПД винтовой пары η определяют как отношение полезной работы Wп, затрачиваемой на перемещение ползуна вверх по наклонной линии (рис. 106), к затраченной Wз на преодоление силы сопротивления:

Чтобы увеличить КПД, необходимо уменьшить приведённый угол трения φ1, то есть уменьшить коэффициент трения в резьбе, изготовив гайку и винт из антифрикционных материалов, или увеличить угол подъёма резьбы ψ, применив многозаходную резьбу. Для самотормозящей пары (

Рис. 106. Нагружение резьбового соединения растягивающей силой

Допускаемое напряжение на растяжение для болта (винта):

Используя формулы (10.19, 10.20), можно определить расчётный внутренний диаметр d1, соответствующий внешней растягивающей силе F и выбранному материалу резьбовой пары:

Расчётный диаметр d1 согласовывают со стандартом;

— нагружение осевой силой и крутящим моментом затяжки (болт затянут, внешняя нагрузка отсутствует). Примером подобного нагружения является крепление крышек корпусов редукторов, смотровых люков механизмов (рис. 107).

Рис. 107. Резьбовое соединение под действием усилия затяжки

Для большинства болтов момент завинчивания Тзав, скручивающий стержень, равен моменту Тт, так как момент трения на торце гайки или головки винта через стержень не передаётся. Стержень болта нагружается растягивающей осевой силой Fос, возникающей от затяжки болта. Момент завинчивания Тзав вызывает в стержне болта напряжения кручения τ, осевая сила Fос вызывает растягивающие напряжения σ. Эквивалентное напряжение в стержне болта от совместного действия растягивающих и крутящих напряжений:

Практические вычисления показывают, что для стандартных метрических резьб σэкв ≈ 1,3σ. Таким образом, расчёт резьбовых соединений, работающих при значительной силе затяжки, можно вести на растяжение по эквивалентному напряжению σэкв, увеличенному в 1,3 раза:

Расчётный диаметр d1 согласовывают со стандартом. Требуемое осевое усилие Fос затяжки определяют как:

В случае установки болтов с зазором (рис. 108) сила трения Fтр на поверхностях стыкуемых деталей должна превышать внешнюю сдвигающую силу Q. В этом случае осевое усилие затяжки Fос должно обеспечить нормальную работу соединения без смещения деталей, то есть:

Учитывая коэффициент запаса по сдвигу деталей K = 1,4 … 2, число стыков i (в данном случае i = 1) и число болтов z, можно записать:

Рис. 108. Установка болтового соединения с зазором

В случае установки болтов под развёртку без зазора (рис. 109) расчёт ведут на срез по диаметру стержня d0:

С учётом числа стыков i и числа болтов z получим:

Рис. 109. Установка болтового соединения под развёртку без зазора

— нагружение внешней растягивающей силой и осевым усилием затяжки (болт затянут, соединение нагружено внешней растягивающей силой, рис. 110). Примером такого нагружения является крепление головки блока цилиндров, крышек подшипников, люка сосуда высокого давления.

Рис. 110. Болтовое соединение под действием осевой силы Fос затяжки и

силы Fвн внешнего воздействия

В данном случае болтовое соединение обеспечивает герметичность стыкуемых деталей, поэтому достаточным условием нераскрытия стыка будет преобладание осевой силы затяжки Fос над силой (1 – χ)Fвн, разгружающей стык:

С учётом кручения (при растяжении и кручении расчёт ведут только по значению напряжения или усилию растяжения, увеличенному в 1,3 раза) расчётная нагрузка, действующая на болт:

Так как

Расчётный диаметр d1 согласовывают со стандартом.

Самоторможение и КПД. Напряжения в резьбе. Виды разрушения резьбовых деталей. Классификация болтовых соединений

Страницы работы

Содержание работы

5.7.2. Самоторможение и КПД

Условие самоторможения в резьбе можно записать в виде ТРО > 0. Из формулы (5.11) следует:

5.7.3. Распределение нагрузки по виткам

В резьбовом соединении (рис. 5.16) осевая нагрузка винта Fа передается через резьбу гайке и уравновешивается реакцией её опоры. Каждый виток резьбы нагружается соответственно силами F1, F2 и т.д. до Fz, где z – число витков резьбы гайки. Сумма

|

Рис. 5.16. Распределение нагрузки по виткам гайки

Вследствие различного знака деформаций винта и гайки (винт растягивается, а гайка сжимается) нагрузка по виткам распределяется неравномерно. Обозначим ΔА, ΔВ, ΔС, ΔD – перемещения соответствующих точек. Вследствие растяжения участка АВ винта:

а вследствие сжатия участка CD гайки:

Относительное перемещение точек А и D, В и С:

С учетом (5.16) и (5.17) находим:

Следовательно, деформация и нагрузка первого витка больше нагрузки второго и т.д. График распределения нагрузки по виткам гайки свидетельствует о значительной перегрузке нижних витков и о нецелесообразном увеличении числа витков стандартной гайки с Н = 0,8d, так как последние витки мало нагружены. По этому условию нецелесообразно применение мелких резьб.

Выравнивание нагрузки в резьбе можно обеспечить следующими мерами:

1) повышением податливости резьбовых деталей в зоне концентрации нагрузки (по нижним виткам);

2) созданием деформаций одного знака.

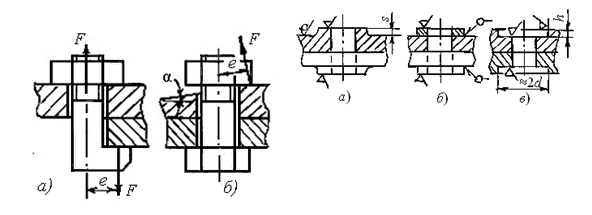

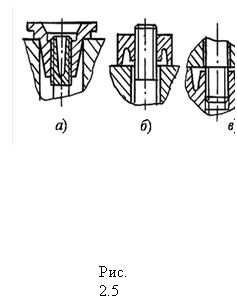

Рис. 5.17. Конструкции соединений для выравнивания нагрузки между витками

В этих конструкциях более высокая податливость гайки обеспечивается уменьшением её сечения в зоне концентрации нагрузки путем формирования конических поверхностей. В конструкции на рис. 5.17, в за счет среза вершин нижних витков резьбы гайки и уменьшения опорной поверхности витков винта повышается податливость последних. Применение специальных гаек позволяет повысить усталостную выносливость на 20…30%.

5.8. Напряжения в резьбе

Резьба находится в сложном напряжённом состоянии (рис. 5.18). При действии осевой нагрузки Fа по цилиндру диаметром d1 возникают напряжения среза t. В тех же сечениях возникают напряжения изгиба sи. Напряжения смятия sсм расположены нормально рабочим поверхностям. Нормальные напряжения растяжения от силы Fа приложены к опасному сечению диаметра d1.

Параметры стандартной резьбы и резьбовых деталей принимаются из условия равнопрочности резьбы и стержня винта. В соответствии с этим условием высоту нормальных стандартных гаек принимают (рис. 5.19, а):

Рис. 5.18. Напряжения в резьбе Рис. 5.19. Резьбовые детали

NB 5.7. Параметры стандартных резьб исключают необходимость их расчёта на прочность.

5.9. Виды разрушения резьбовых деталей

Самоторможение в резьбе

2. Самоторможение в резьбе

Самоторможение – это сохранение затянутого положения гайки так, что для ее отвинчивания следует приложить момент, противоположного направления моменту завинчивания. Момент отвинчивания:

Условие самоторможения: Тотв ³ 0. Без учета трения на торце гайки (ТТ = 0) должно быть tg(j1 – y) ³ 0 и j1 ³ y.

Если в среднем y = 2 0 30¢, то j1 ³ 2 0 30¢; arctg f = j1 / 1,15; f ³ tg2 0 17¢ или

f ³ 0,04. С учетом влияния момента ТТ f ³ 0,02.

Таким образом, при статической нагрузке все крепежные резьбы самотормозящие. При вибрациях j1 уменьшается вследствие микроперемещений поверхностей трения, смятия микронеровностей на рабочих поверхностях резьбы, и резьбовая пара самоотвинчивается. Поэтому при переменных нагрузках обязательно применение стопорных устройств.

3. КПД резьбовой пары

КПД резьбы определяют как отношение полезной работы на винте к затраченной работе на ключе при повороте гайки на произвольный угол.

Без учета трения на торце гайки КПД равен:

При y = 2 0 30¢ и f = 0,1 h » 0,3, а с учетом трения на торце (момента ТТ) КПД еще ниже.

4. Распределение осевой силы по виткам резьбы

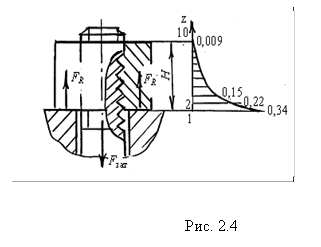

На рис. 2.4 показано распределение осевой силы Fзат по виткам резьбы. На первый виток резьбы приходится около 1/3 Fзат, а на последний, десятый

виток – менее 1/100 Fзат. Основная причина столь неравномерной нагрузки – разноименное сочетание деформаций витков: болт растянут, гайка сжата.

Все конструктивные мероприятия для выравнивания нагрузки по виткам резьбы направлены на создание одноименных деформаций в районе первых витков. Например, на рис. 2.5, а приведена «висячая» гайка, на рис. 2.5, б – гайка с поднутрением, на рис. 2.5, в-гнездо под ввинчиваемый конец шпильки. Под действием силы Fзат (да еще добавится сюда сила от рабочей нагрузки) произойдет либо разрыв стержня винта, либо срез резьбы.

5. Прочность резьбового участка стержня болта

При сборке стержень болта растягивается силой Fзат и скручивается моментом ТР сил сопротивления в резьбе. Момент ТТ на торце гайки на стержень не передается.

Эквивалентное напряжение для пластичных материалов:

За расчетный диаметр dР принят d1 – внутренний диаметр резьбы стержня.

Формулу (2.5) после подстановки в нее s и t представим в виде

При y = 2,5 0 ; j1 = 1,15arctgf и f = 0,15 j1 = 9,8 0 ; d2 / d1 » 1,06 будем иметь sЕ = 1,28s. За расчетное значение принимают 1,3s.

Условие прочности при затяжке гайки:

где коэффициент 1,3 учитывает влияние скручивания стержня болта при затяжке гайки.

Рассчитывая напряжения по формуле (2.6), следует сделать вывод: при затяжке гаек с резьбой меньше М12 обязательно должен быть контроль усилия затяжки во избежание разрушения болтов.

6. Прочность витков резьбы на срез

Из условия равнопрочности витков резьбы на срез и стержня болта на растяжение определена необходимая глубина завинчивания l1 (рис. 2.1) винтов и шпилек для различных материалов деталей: в сталь пластичную l1 = d, с пониженной пластичностью 1,25d; в чугун l1 = 1,25d и 1,6d; в легкие сплавы l1 = 2d и 2,5d.

7. Эксцентричное нагружение болта

Эксцентричная нагрузка возникает

а) в болтах с так называемой костыльной головкой (рис. 2.6, а);

б) при перекосах опорных поверхностей под гайкой или головкой болта

Под действием силы F в стержне болта действуют напряжения растяжения sР и изгиба sи. При этом, как показывают расчеты, sи во много раз может превышать sР. Напряжения изгиба являются самыми опасными для прочности болтов, винтов и шпилек.

Отсюда правила конструирования:

1. Не допускать черновых (необработанных) поверхностей под гайками, головками, шайбами.

2. Несопрягаемые (свободные) поверхности корпусных деталей не обрабатывают. В местах установки крепежа следует предусматривать:

а) на литых деталях – бобышки (местные выступы) под обработку высотой S = 2…3 мм (рис. 2.7, а);

б) на сварных деталях – платики (рис. 2.7, б);

в) на любых деталях – цековки глубиной h = 1,25…1,6 мм (рис. 2.7, в).

3) Использовать сферические, косые шайбы и другие выравнивающие от изгиба устройства.