за счет чего происходит воспламенение топлива в дизельном двигателе

Система впрыска дизельного двигателя

Система впрыска дизельного двигателя отличается от бензинового. В камере сгорания дизельного двигателя происходит воспламенение топлива. В бензиновом поджигается топливная смесь. Приготовленная, вне камеры сгорания и в определенном соотношении.

Поэтому воспламенение топлива дизельного двигателя имеет свои особенности. Основываются ни на физических свойствах воздуха и непосредственно дизельного топлива. Эти свойства определяют конструктивные особенности. Различных систем впрыска топлива.

Воспламенение дизельного топлива.

Поршень сжимает воздух в камере сгорания. Поршневая группа позволяет создать компрессию в камере сгорания выше 25 вар. Если это происходит. Температура сжимаемого воздуха поднимается до 700- 900 градусов по цельсию.

Нагрев воздуха в камере сгорания

Как происходит воспламенение.

Сжатый воздух нагрет до температуры 700-900 градусов. В момент когда поршень начинает подходить к верхней мертвой точке. Форсунка впрыскивает топливо под давлением. Топливо распыляется на мелкие капли. Капля от движения начинает испаряться и вокруг неё образуется облако пара. Температура воспламенения дизельного топлива составляет 350 градусов по Цельсию. То есть при температуре сжатого воздуха даже в 500 градусов. Пары топлива гарантированно самовоспламеняются. И от горения начинают расширяться. Создаётся давление в цилиндре. К моменту когда поршень подойдет к верхней мертвой точке. Топливо воспламенится все полностью и создаст максимальное давление в камере сгорания. Это давление и будет совершать работу двигателя. По мере удаления поршня от верхней мертвой точки топливо догорает. Создавая тем самым дополнительное давление на поршень.

Качество сгорания топлива во многом определяет давление с которым происходит впрыск топлива в камеру сгорания. Чем быстрее и эффективнее сгорает топливо тем выше создаваемое им давление. Чем выше давление распыления в форсунках. Тем капли мельче и быстрее движутся. Соответственно быстрее сгорают. Поэтому при одном и том же объёме камеры сгорания можно достичь повышение мощности двигателя за счет увеличения давления впрыска топлива.

Увеличение мощности двигателя

Современные системы впрыска позволяют поднять давление распыления до 2000 Вар. Выше создать давление не получается из за конструктивных особенностей двигателя внутреннего сгорания. То есть двигатель может не справиться с возникающим давлением и разрушится

Увеличение объёма воздуха в камере сгорания

Мощность двигателя можно повысить за счет увеличения объема воздуха поступающего в камеру сгорания. Так как воздух содержит кислород. И чем его больше тем интенсивнее происходит сгорание топлива. Цилиндр имеет рабочий объём, который изменить нельзя. Но можно в этот объём разместить большее количество воздуха. Если предварительно его сжать.

Происходит это с помощью турбокрмпрессора. Он создаёт избыточное давление поступающего в цилиндр воздуха. В результате его попадет большее количество. Если бы поршень закачивал воздух самостоятельно. Но в результате попадания воздуха в турбокомпрессор он нагревается от температуры турбины и от создаваемого им сжатия. Требуется его охлаждение.

При охлаждении движение молекул замедляется. В результате чего они начинают занимать меньший объём в пространстве. Технически охлаждение воздуха происходит путем применения радиатора. Его называют интеркулер. В интеркулере воздух охлаждается встречным потоком воздуха. При движении автомобиля. Сжатый воздух дополнительно охлаждается и подаётся в цилиндры. Но применение интеркулера возможно только при наличии турбокомпрессора. Потому что если применять его отдельно, он затруднит поступление воздуха в цилиндры. И повышения мощности не произойдет.

Топливо попавшее в цилиндр должно сгореть полностью. От этого зависит эффективная работа двигателя. Безусловно дополнительная порция воздуха помогает это сделать. Но не решает проблемы в целом. Двигатель работает в разных режимах. При увеличении оборотов. Уменьшается время на горение топлива. А не полное его сгорания снижает мощность работы. В связи с уменьшением возникающего давления на поршень. Автомобили несут на себе разную нагрузку. При одних и тех же оборотах двигателя требуется разное количество топлива для движения автомобиля. Поэтому постоянно разрабатываются различные системы впрыска топлива. Которые пытаются более точно регулировать объём поступающего топлива в цилиндры. При работе на разных режимах работы двигателя.

Классическая система впрыска топлива.

Основана на использовании топливного насоса высокого давления. Он распределяет давление топлива по цилиндрам. В зависимости от схемы работы данного двигателя. Полость ТНВД наполняется топливом при помощи подкачивающего насоса. Который расположен на корпусе ТНВД и приводится в действие от вала ТНВД. Подкачивающий насос закачивает топливо из бака Направляет его в фильтры тонкой очистки. И затем топливо попадает в ТНВД. Полость топливного насоса высоко давления наполняется. В ней находятся плунжерные пары. Они захватывают топливо. И создают высокое давление. Которое и подаётся к форсункам. Форсунка устроена таким образом. Что накапливает получаемое давление от плунжера. И при достижении нужного давления открывает каналы через которые распыляется топливо. Это классическая схема. Насос позволяет менять частоту вращения коленчатого вала двигателя. Путем изменения количества подаваемого топлива в цилиндры.

Кроме этого некоторые насосы имеют возможность изменять угол опережения зажигания. За счет применения центробежных грузиков. При увеличении числа оборотов двигателя происходит смещение вала насоса относительно привода. Эта система рассчитывается на средние показатели работы двигателя. На различных предполагаемых режимах работы. И не может влиять на не предусмотренные нагрузки. Такие как уменьшение или увеличении перевозимого груза. Спуск подъем. Дорожное покрытие. Количество топлива будет соответствовать только количеств требуемых оборотов двигателя.

Соответственно топлива будет либо не хватать. Либо подаваться избыточное количество. В результате не достигается полное сгорание топлива в цилиндрах, и как результат низкий коэффициент полезного действия. Влияющий отрицательно на расход топлива и мощность двигателя и показатели экологии. Требования предъявляемые к экологии в конечном итоге оказались главным фактором эволюции системы впрыска. Чем топливо лучше сгорает в камере сгорания. Тем образуется меньше вредных выбросов окружающую среду. Соответственно чем эффективнее сгорание топлива лучше характеристики двигателя. Конструктора длительное время усовершенствовали систему впрыска дизельного топлива.

Современная система впрыска дизельного двигателя способна производить подачу впрыска в несколько этапов. Как производить производить предварительный поджог топлива. Предварительная подача топлива называется пилотным впрыском. Когда поршень проходит отметку угла опережения зажигания происходит предварительный впрыск топлива. Небольшое количество топлива загорается. Затем даётся еще какое то количество топлива.

Таких предварительных впрысков может достигать до 5. После пилотного впрыска происходит основной впрыск. Уже в горящее топливо. Основное количество топлива быстрее загорается и сгорает более эффективно. В результате двигатель работает плавно без резких ударов. А более полное сгорание топлива обеспечивает низкий уровень выброса вредных веществ и повышение мощностных характеристик двигателя. Подобный впрыск может обеспечить только система Комон рейл

Система Комон рейл

Управление впрыском топлива происходит при помощи электронного блока управления. Количество подаваемого топлива учитывается от числа оборотов двигателя, скорости движения и возникающих нагрузок в процессе движения автомобиля. Система впрыска дизельного двигателя комон рейл позволят достичь максимально возможного давления впрыска топлива. Поэтому она и получила широкое распространение на современных двигателях.

Система common rail принцип работы

Насос создаёт высокое давление не для каждой форсунки в отдельности а для всех сразу. Давление аккумулируется в расширительной трубке рейле. Все форсунки соединены с рейлом. Впрыск топлива осуществляется за счет работы электро магнитного клапана в форсунках. Управление клапанами осуществляет электронный блок. На основании данных которые он получает от датчиков.

В зависимости от полученных данных ЭБУ определяет время открытия и закрытия форсунок. То есть количество необходимого топлива. Угол опережения зажигания.

Достигается максимальное сгорание топлива на разных режимах работы двигателя.

Устройство системы комон рейл

Система комон рейл состоит из элементов низкого и высокого давления топлива.

Элементы низкого давления обеспечивают подачу топлива до насоса высокого давления. Низкое давление является составной частью нагнетания высокого. То есть оно должно иметь определённую величину. Чтобы насос высокого давления эффективно работал.

В систему низкого давления входят топливоподводящие трубки. Фильтра грубой и тонкой очистки топлива. И как правило шестеренный насос низкого давления.

Элементы высокого давления производят нагнетание рабочего давления топлива в камере сгорания.

В связи с тем что система подводит давление к форсункам одновременно. Затрудняется поиск неисправностей. Если одна форсунка вышла из строя. Например перестала сдерживать рабочее давление. Двигатель работать не сможет. Потеря давления в одной форсунке не позволит создать давление во всей системе.

Неплотное соединение между элементами высокого давления так же позволит создать давление нагнетания.

Например очень часто форсунки подключаются к рейл при помощи удлинителей(морковок) Форсунка имеет конусное отверстие. И в это отверстие прилегает конус удлинителя. Если в соединении трубки удлинителя и форсунки будет повреждение. И трубка не плотно приляжет к форсунке. Давление в системе уже не создаться. И двигатель не заведется. Все соединения должны быть надёжными и предельно прочными. Попадание малейших частиц грязи приведет к неисправности. Иногда требуется ремонт форсунок. Их снимают везут в мастерскую. Соединительные трубки остаются в пыли и грязи ждать форсунки. При установке отремонтированных форсунок их прикручивают как они и лежали. Мотор естественно не заводится из за попавшей грязи в форсунки. А винить начинают мастеров. Диагностика неисправности системы впрыска комон рейл производится при помощи тестера. Который считывает коды ошибок выдаваемых электронным блоком. Но этих данных бывает недостаточно для определения истинной причины неисправности.

Система впрыска дизельного двигателя подвергается постоянной эволюции. Связано это с требованиями экологии. По уменьшению вредных выбросов отработанных газов. А это в свою очередь и есть путь к повышению эффективности работы двигателя и экономии топлива.

Процесс сгорания топливной смеси в дизеле

Для осуществления действительного цикла в дизелях в воздушный заряд, сжатый до давления 2,5—5 МГа и имеющий температуру 750—1000 К, впрыскивается топливо под давлением от 40 до 100 МПа (в зависимости от типа камеры сгорания).

Для эффективного протекания горения топливо должно находиться в парообразном состоянии, но из-за недостатка времени на смесеобразование часть топлива не успеваем испариться и находится в начале горения в капельно-жидком состоянии. Поэтому процессы воспламенения и сгорания в этом случае сложные процессы, и включают в себя физико-химическую подготовку топлива, воспламенение и горение.

Первые очаги пламени появляются одновременно в нескольких точках камеры сгорания. Возникновение этих очагов вызывает нагрев близлежащих участков смеси и общий рост температуры, что вызывает испарение остальных частиц топлива и протекание предпламенных процессов в образующейся горючей смеси. Многоочаговое воспламенение вызывает большую скорость сгорания в начальный период и образующееся пламя практически мгновенно воспламеняет часть поступающего топлива. Однако условия горения этого топлива менее благоприятны из-за недостатка кислорода. Особенно это характерно для последней части впрыскиваемого топлива.

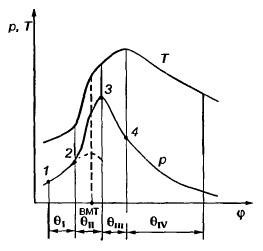

Если учесть характер и интенсивность тепловыделения, изменение температуры и давления в цилиндре в разные моменты времени, то весь процесс горения можно условно разделить на четыре фазы.

Рис. Индикаторная диаграмма и зависимость изменения температуры газов от угла поворота коленчатого вала в цилиндре дизеля

Первая фаза горения (01) — задержка воспламенения, начинается с момента поступления топлива (точка 1) и заканчивается в момент отрыва кривой сгорания от линии сжатия (точка 2) Впрыск топлива происходит до прихода поршня в ВМТ. Угол опережения впрыска топлива находится в пределах 20—35° поворота коленчатого вала.

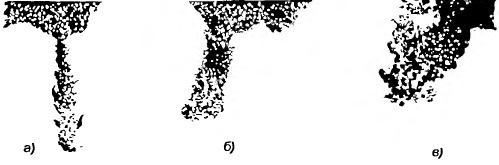

Во время впрыска струя топлива, выходящая из форсунки под большим давлением, разбивается о плотные слои воздуха на мельчайшие капли, образуя факел распыления. При этом завихрения, которые придаются заряду сжимаемого воздуха, оказывают существенное влияние на развитие этого факела.

Рис. Развитие топливных струй в заряде: а — неподвижном; б — движущимся со скоростью 15 м/с; в — движущимся со скоростью 35 м/с

Концентрация топлива в таком факеле изменяется по поперечному сечению и длине. В ядре факела находятся наиболее крупные, а на периферии — наиболее мелкие капли, находящиеся друг от друга на значительных расстояниях. Следовательно, структура рабочей смеси в дизелях крайне неоднородна, поэтому здесь коэффициент избытка воздуха обычного смысла лишен, так как он не дает представления о действительном составе смеси.

Локальные значения коэффициента избытка воздуха по различным зонам камеры сгорания могут меняться от 0 (жидкие капли) до бесконечности (воздух). Именно наличие всей гаммы составов смеси и температур определяет возможность воспламенения в среднем очень бедной смеси, например, при а = 6 и более.

Таким образом, период задержки воспламенения включает в себя время, необходимое для распада струй на капли, некоторого продвижения капель по объему камеры сгорания, прогрева, частичного испарения и смешения топливных паров с воздухом, а также время саморазгона химических реакций.

Если период задержки воспламенения больше продолжительности впрыска, то все топливо оказывается поданным в цилиндр до начала воспламенения. При этом большая часть его успевает испариться и смешаться с воздухом. В результате объемного воспламенения этой части топлива в цилиндре развивается резкое повышение давления с высокими динамическими нагрузками на детали и повышенным уровнем шума. Поэтому длительный период задержки воспламенения нежелателен.

Продолжительность первой фазы сгорания составляет 1—3 мс, что соответствует 12—25° поворота коленчатого вала.

Факторы влияющие на продолжительность первой фазы сгорания

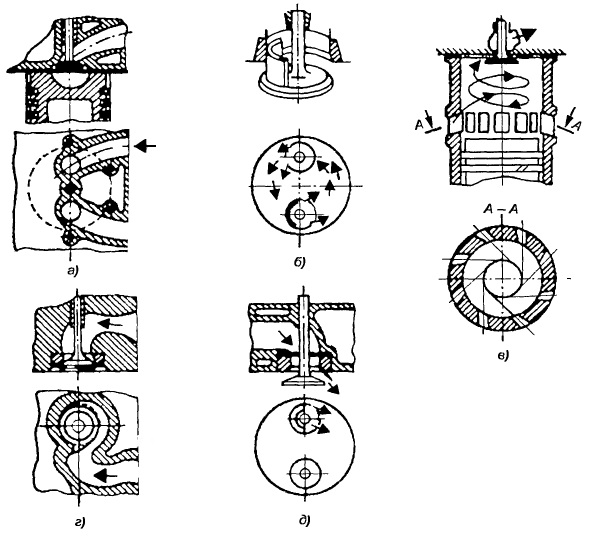

Рис. Различные конструкции камер сгорания в поршне: а — полусферическая (дизели ВТЗ); б — четырехтактного дизеля ЯМЗ; в — дизеля ЦНИДИ; г —дизеля фирмы «МАНН»; д — дизеля фирмы «Дойтц»; е — дизеля фирмы «Гессельманн»; ж — дизеля фирмы «Даймлер-Бенц»; бнз — надпоршневой зазор

Вторая фаза горения (02) — самовоспламенение и быстрое горение начинается с момента воспламенения (см. рис. точка 2) и заканчивается в момент достижения максимального давления в цилиндре (точка 3). В первую очередь сгорают однородные слои смеси топлива и воздуха хорошо перемешанные между собой. При этом пламя распространяется очень быстро, соответственно быстро растет давление, в определенных случаях с образованием ударной волны, распространяющейся со скоростью звука. Но в отличие от карбюраторных двигателей в дизелях эти волны не переходят в детонационные, так как структура смеси по всему объему камеры сгорания неравномерна. Это позволяет получать более высокую степень сжатия.

Рис. Способы создания вихревого движения заряда в цилиндре при впуске:

а — тангенциальный впускной канал; б — клапан с экраном; в — тангенциальные продувочные окна двухтактного дизеля; г — винтовой канал; д — экран на седле клапана

После того, как сгорит хорошо подготовленная к воспламенению топливовоздушная смесь, горение продолжается в зонах, где структура смеси более неравномерна. Здесь на индикаторной диаграмме наблюдается некоторый спад роста давления.

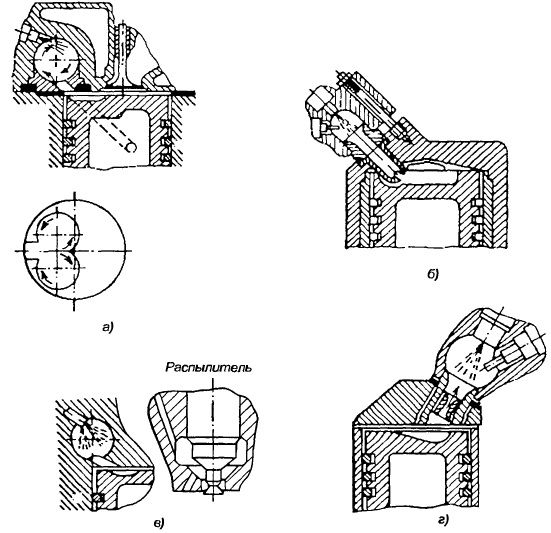

Рис. Разделенные камеры сгорания: а — вихревая (на верхней проекции показано направление перетекания заряда из основной полости в вихревую камеру при сжатии, на нижней — из вихревой камеры в основную при расширении); б — предкамера: в — вихревая типа «Пинтакс»; г — предкамера малого перепада давления дизеля MWM

В течение второй фазы выделяется 30—45 % всей теплоты. Температура рабочего тела возрастает до 1600—1800 К. Максимальное давление может достичь 6—9 МПа, а при наддуве превысить 10 МПа. Продолжительность второй фазы 0,8—1,5 мс, что соответствует 10—20° поворота коленчатого вала.

Факторы влияющие на развитие и продолжительность второй фазы

Третья фаза горения (G3) — характеризуется плавным изменением давления Началом этой фазы считается конец второй фазы (точка 3), а окончанием — момент, соответствующий достижению максимальной средней температуры газов в цилиндре (точка 4). К началу третьей фазы все несгоревшее топливо, поданное в цилиндр во время первых двух фаз, находится в виде капель или сгустков паров, которые отделены от зон со свободным кислородом фронтом пламени или продуктами горения. В результате происходит термическое разложение капель топлива (крекинг) с образованием частиц углерода в виде сажи, которая, покидая цилиндр вместе с отработавшими газами, вызывает сильное дымление на выпуске. Горение продолжается при увеличивающемся объеме камеры, поэтому давление плавно понижается.

За время третьей фазы выделяется 25—30 % теплоты, поэтому температура продолжает повышаться, достигая в конце фазы 1800—2200 К. Продолжительность третьей фазы — 1—2 мс, что соответствует 15—25° поворота коленчатого вала.

Факторы влияющие на развитие третьей фазы

Четвертая фаза горения (04) — догорание начинается в момент достижения максимальной температуры и продолжается в течение всего времени догорания топлива. В течение этой фазы догорает топливо, не успевшее сгореть в третьей фазе, причем происходит это в условиях недостатка кислорода, так как значительное его количество уже израсходовано. Поэтому догорание протекает медленно.

За время четвертой фазы при полной нагрузке дизеля выделяется 15—25 % теплоты. Таким образом, общее количество тепловыделения к концу четвертой фазы оставляет 90—95 %. Остальные 5—10 % теряются вследствие неполноты сгорания топлива. Продолжительность четвертой фазы 3,5—5 мс. что соответствует 50—60° поворота коленчатого вала.

Как работает дизельный двигатель?

Автомобили с дизельными двигателями составляют почти половину от всего количества транспортных средств, ежегодно продаваемых как на официальных дилерских площадках, так и на вторичном рынке.

Силовые установки этого типа характеризуются экономичностью, значительной мощностью и динамикой. Такие агрегаты демонстрируют высокий крутящий момент и принципиально недоступный для бензиновых двигателей КПД (35%-35% у дизельных систем против 25%-35% у их аналогов). Эти преимущества, а также понизившийся уровень шума при эксплуатации и полное соответствие перманентно усложняющимся стандартам безопасности окружающей среды и обеспечили популярность дизелей как в легковом, так и в коммерческих классах транспортных средств.

Как происходит запуск дизельного двигателя?

Принцип работы дизельного двигателя следующий: в цилиндры поступает чистый воздух, который вследствие высокого сжатия нагревается до 700°С и более. После этого, при приближении поршня к верхней точке его траектории в камеру сгорания под давлением подается горючее, которое воспламеняется при контакте с горячим воздухом. Момент воспламенения сопровождается резким повышением давления в цилиндре. Такой принцип работы позволяет мотору работать на максимально обедненных смесях, что обеспечивает экономичность его эксплуатации.

Конструктивные особенности

Схема дизельного двигателя в целом повторяет механизм бензинового силового агрегата с той разницей, что аналогичные детали значительно усиливаются с учетом более высоких нагрузок. Поскольку воспламенение происходит в результате сжатия, из схемы исключаются компоненты системы зажигания, а свечи заменяются на элементы накаливания, не дающие искры и предназначенные для предварительного прогревания воздуха в камерах сгорания.

Характерной особенностью конструкции дизельного двигателя, связанной с самим принципом его работы, является геометрия днища поршней. Их форма определяется спецификой камеры сгорания. В верхней точке хода поршня, его днище оказывается выше самой крайней точки блока цилиндров. В некоторых случаях, в донышке поршня и располагается сама камера сгорания. От ее типа и реализованного способа подачи смеси и зависят технические и экологические характеристики конкретной модели дизельного двигателя.

Типы камер сгорания

В зависимости от их геометрии различают следующие виды камер сгорания.

Разделенные. В этом случае первичный впрыск горючего производится в отдельную полость, расположенную в головке блока. Такая технология позволяет снизить нагрузку на поршневую группу, а также значительно уменьшить шум от работы двигателя.

При этом процесс образования смеси может быть:

Характерными недостатками агрегатов с разнесенными камерами сгорания является усложненный запуск и повышенный расход топлива в связи с потерями при переходе порции воздуха в дополнительную камеру и обратного хода воспламененной смеси – в цилиндр.

Неразделенные. В этом случае горючее под давлением подается в цилиндр, а камерой служит полость, выбранная в донце поршня. В силу того, что такие агрегаты характеризуются повышенным уровнем шума и вибраций в процессе работы, особенно – при разгоне, до недавнего времени неразделенные агрегаты использовались на низкооборотистых моторах большого объема, предназначенных для коммерческого транспорта. Появление электронных систем впрыска позволило оптимизировать сгорание смеси в таких двигателях и значительно снизить уровень шума от их работы, что в свою очередь сделало неразделенные конструкции наиболее перспективным технологическим решением при проектировании новых типов силовых агрегатов.

Устройство топливной системы дизельного двигателя

Принцип работы дизельного двигателя обуславливает важность подачи в камеру сгорания строго дозированной порции смеси в определенный момент времени и под четко рассчитанным давлением. Система впрыска включает в себя следующие основные компоненты.

Топливный насос высокого давления (ТНВД). Этот элемент предназначается для забора порции горючего от расположенного в баке насоса подкачки и поочередной раздачи дозированных порций в индивидуальные трубопроводы форсунок на каждый цилиндр. Конструкция таких распылителей подразумевает их открытие при повышении давления в топливных магистралях. В зависимости от технологических решений различают следующие типы ТНВД:

Топливные фильтры. Эта деталь дизельного двигателя предназначается для отделения и последующего отвода воды из заправленного в бак горючего, для чего используется сливная пробка в нижней части. Удаление воздуха из системы производится с помощью ручного насоса, расположенного на верхней стороне корпуса. Несмотря на относительную простоту конструкции, фильтр требует внимательного подбора по таким параметрам, как пропускная способность, тонкость очистки и т.д. Для предотвращения забивания кристаллизующимися парафинами и облегчения запуска в холодное время года система может снабжаться электроподогревом.

Турбонаддув. Этот элемент предназначен для нагнетания в цилиндры дополнительного объема воздуха, что позволяет увеличить подачу горючего и повысить мощность силового агрегата. Принцип работы дизельного двигателя подразумевает высокое давление выхлопных газов, которое дает возможность обеспечить эффективность наддува с низких оборотов и при этом избежать эффекта «турбо-ямы». Отсутствие дроссельной заслонки в силовых агрегатах этого типа упрощает схему управления компрессором и позволяет поддерживать эффективность наполнения цилиндров во всем диапазоне оборотов. В первую очередь, наддув позволяет оптимизировать процессы сгорания смеси в ситуациях, в которых атмосферный силовой агрегат будет испытывать нехватку воздуха. Наличие турбины обеспечивает повышение мощности при меньшем рабочем объеме и меньшей массе мотора. При этом снижается жесткость его работы. Установка дополнительного интеркулера – промежуточного охладителя воздуха, позволяет дополнительно повысить мощность силового агрегата на 15% и более за счет увеличения массового наполнения цилиндров.

Специфика работы турбины обуславливает срок ее эксплуатации, значительно меньший, чем ресурс самого дизельного двигателя. При этом, в связи с форсированием, снижается и срок работы силового агрегата, в камерах сгорания которого постоянно поддерживается повышенная температура, требующая охлаждения подаваемым через дополнительные форсунки маслом. Эта конструктивная особенность влечет за собой критическую требовательность мотора к качеству смазочных материалов.

Форсунки. Этот элемент топливной системы предназначен для подачи строго отмеренной дозы горючего в точно рассчитанный момент времени. Появление электронного управления подачей топлива позволило организовать его двухступенчатую подачу неравномерными порциями. При воспламенении первичной дозы повышается температура в камере, после чего в нее поступает основной «заряд» на этот цикл. Такая схема дала возможность исключить скачкообразное нарастание давления и снизить шум работы двигателя. В зависимости от конструкции различают два типа распылителей.

Сочетания турбины и системы Common Rail на сегодняшний день считается наиболее эффективным способом увеличения мощности дизельного двигателя при одновременном уменьшении токсичности его выхлопа.