журнал учета контроля технологической дисциплины

Контроль технологической дисциплины на производстве.

Система менеджмента качества

СОДЕРЖАНИЕ

1 Область применения

Настоящий стандарт является документом рабочего уровня.

Стандарт устанавливает порядок планирования, проведения контроля технологической дисциплины на производстве и порядок оформления результатов проведенных проверок.

Положения настоящего стандарта распространяются на деятельность Дирекции по производству, ОГТ и ОТК, СК и ТС.

Ответственность за выполнение настоящей инструкции несут Главный технолог и начальник ОТК предприятия

2 Нормативные ссылки

При разработке настоящего стандарта учтены требования и рекомендации НД:

3 Обозначения и сокращения

4 Общие положения

4.1 Контроль соблюдения технологической дисциплины состоит в проверке технологических процессов предприятия на соответствие требованиям, установленным в технологической, конструкторской и иной нормативной документации.

4.2 Объекты контроля и состав обычно контролируемых параметров приведены в Таблице 1.

5. Планирование, порядок проведения КТД и устранения нарушений.

5.1. Повседневный контроль.

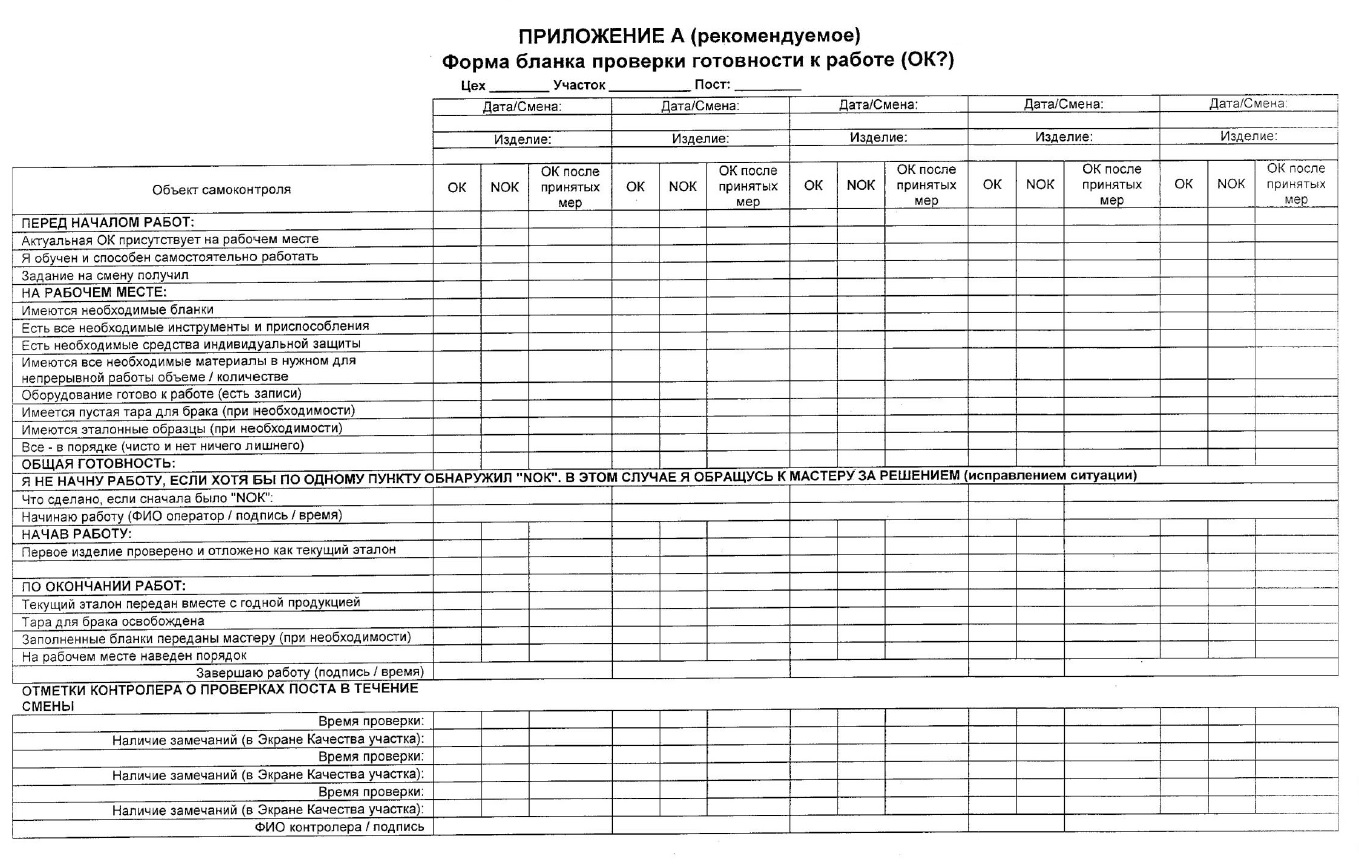

5.1.1 Исполнитель работ ежедневно осуществляет самоконтроль, подтверждая свою готовность приступить к работе. Рекомендуется заполнить бланк приведенный в приложении А. Форма бланка может быть различной, в зависимости от специфики производства.

5.1.2 Производственный мастер обязан в процессе выполнения своих служебных обязанностей постоянно контролировать последовательность и правильность выполнения технологических операций, следить за состоянием оборудования, следить за чистотой и культурой производства на рабочих местах. Особое внимание следует уделять рабочим местам, где работают ученики, новые рабочие (операторы).

5.1.3 Каждый технолог цеха должен в течение своей рабочей смены провести проверку не менее одной операции (перехода) по каждому закрепленному за ним изделию. В обязательном порядке проверяются операции после корректировки параметров, обеспечиваемых данной операцией.

Контролер должен в течение своей рабочей смены провести проверку не менее 3-х рабочих мест, в том числе в ходе выполнения приемки продукции.

Контролер‚ должен осуществлять контроль качества продукции, выпускаемой новыми рабочими (операторами), не менее 4-х раз в смену. По результатам проверки делается отметка в «ОК», (см. приложение А).

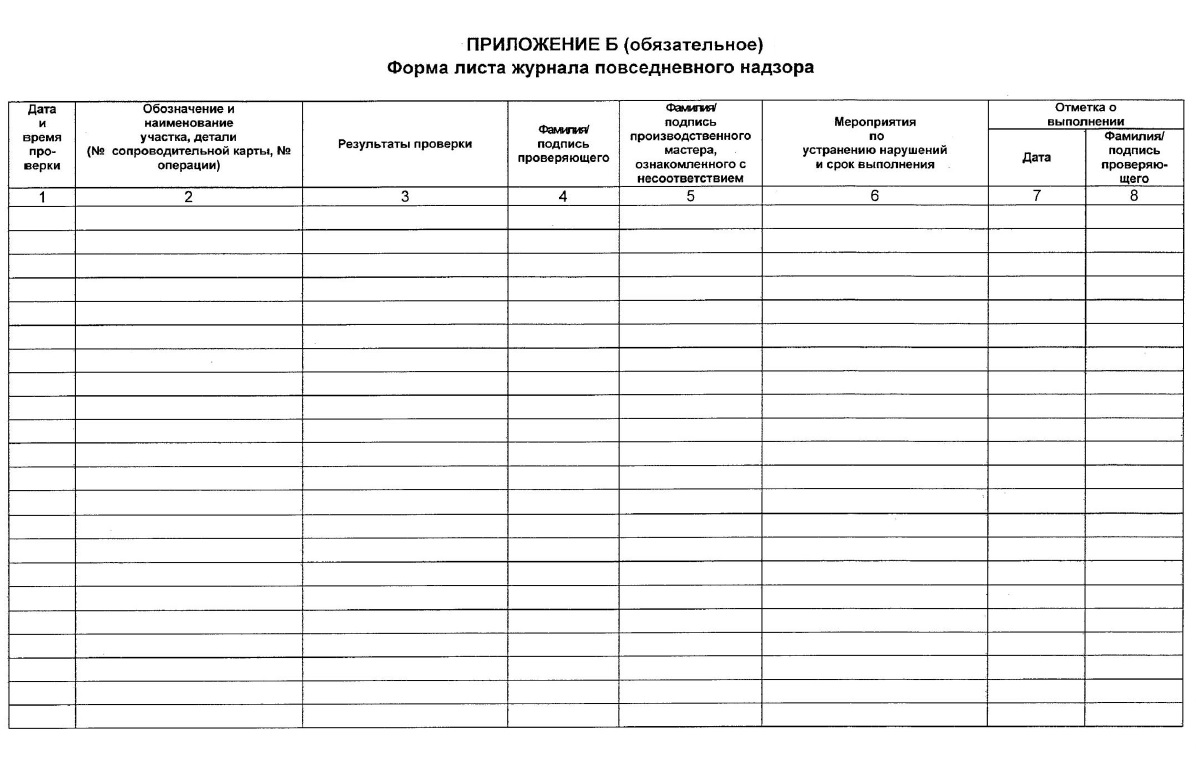

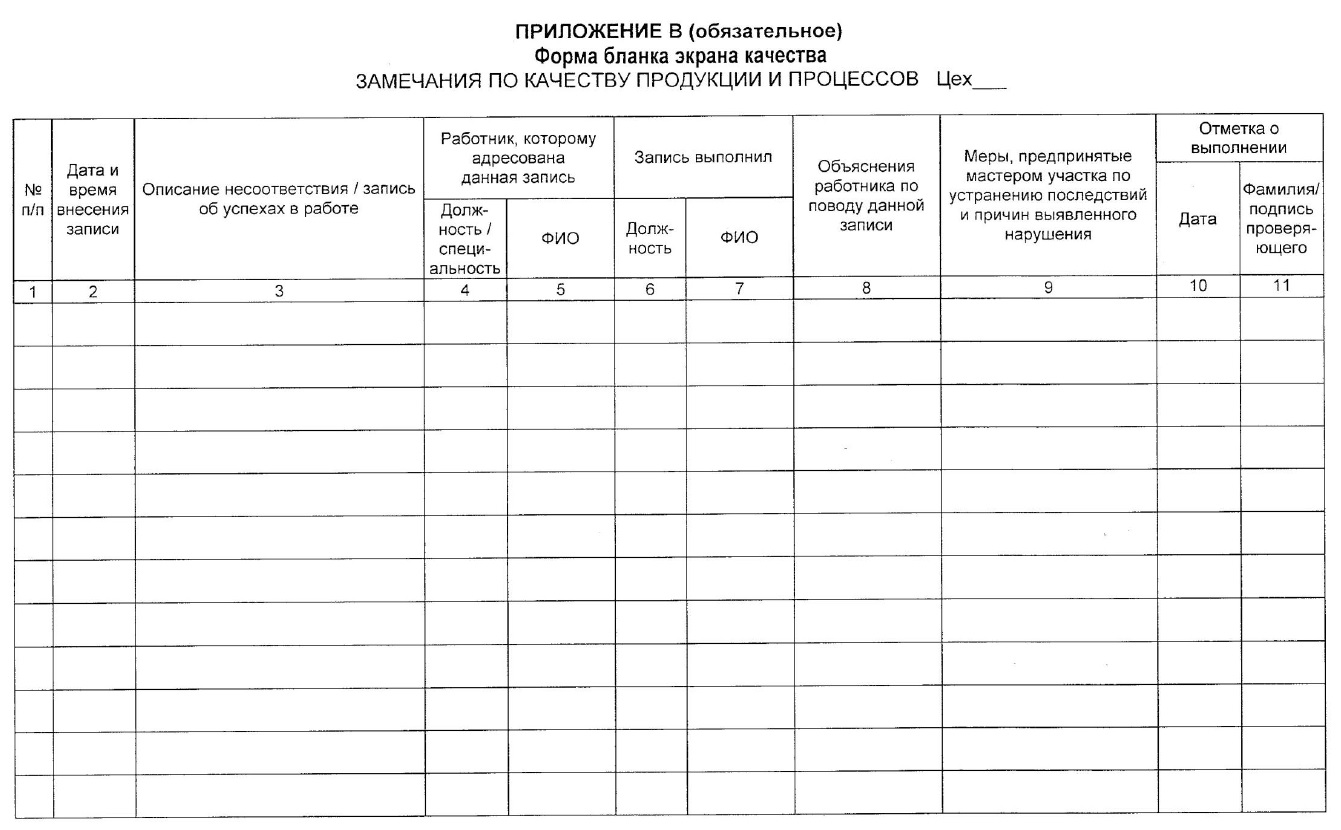

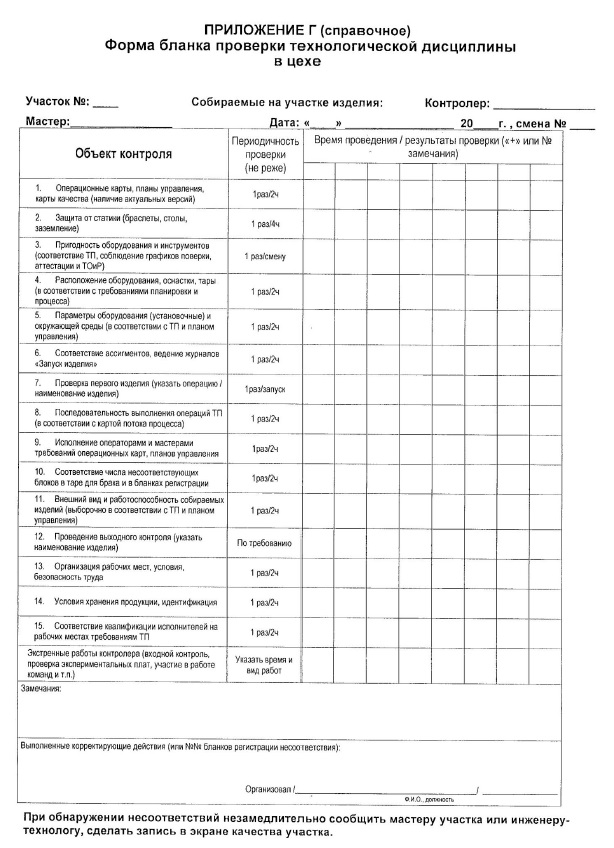

5.1.4 Выявленные нарушения (несоответствия) в процессе должны быть зафиксированы в Журнале повседневного надзора или Экране качества (в соответствии с приложениями). Приложение Г используются как справочник по перечню проверяемых элементов.

5.1.5 Нарушения, выявленные технологами и контролерами, в зависимости от их вида и причины, доводятся до сведения производственного мастера (начальника цеха) или начальника тех. бюро цеха под их личную роспись в Журнале повседневного надзора или Экране качества.

Мероприятия, разработанные по замечаниям контролеров цеха должны согласовываться со старшим инженером по качеству (начальником БТК) или начальником ОТК.

5.1.7 Технолог или контролер, выявившие нарушение технологической дисциплины, должны проконтролировать выполнение мероприятий и сделать отметку в Журнале повседневного надзора (графа 7,8) или Экране качества (графа 11,11).

5.1.8 При отсутствии нарушений технологической дисциплины в Журнале повседневного надзора делают запись: «Нарушений технологической дисциплины и охраны труда нет».

5.2 Периодический контроль

5.2.1 Периодический контроль выполняется технологом ОГТ на основе годового графика. К проверке, при необходимости, привлекаются представители цеха, ОТК или других служб.

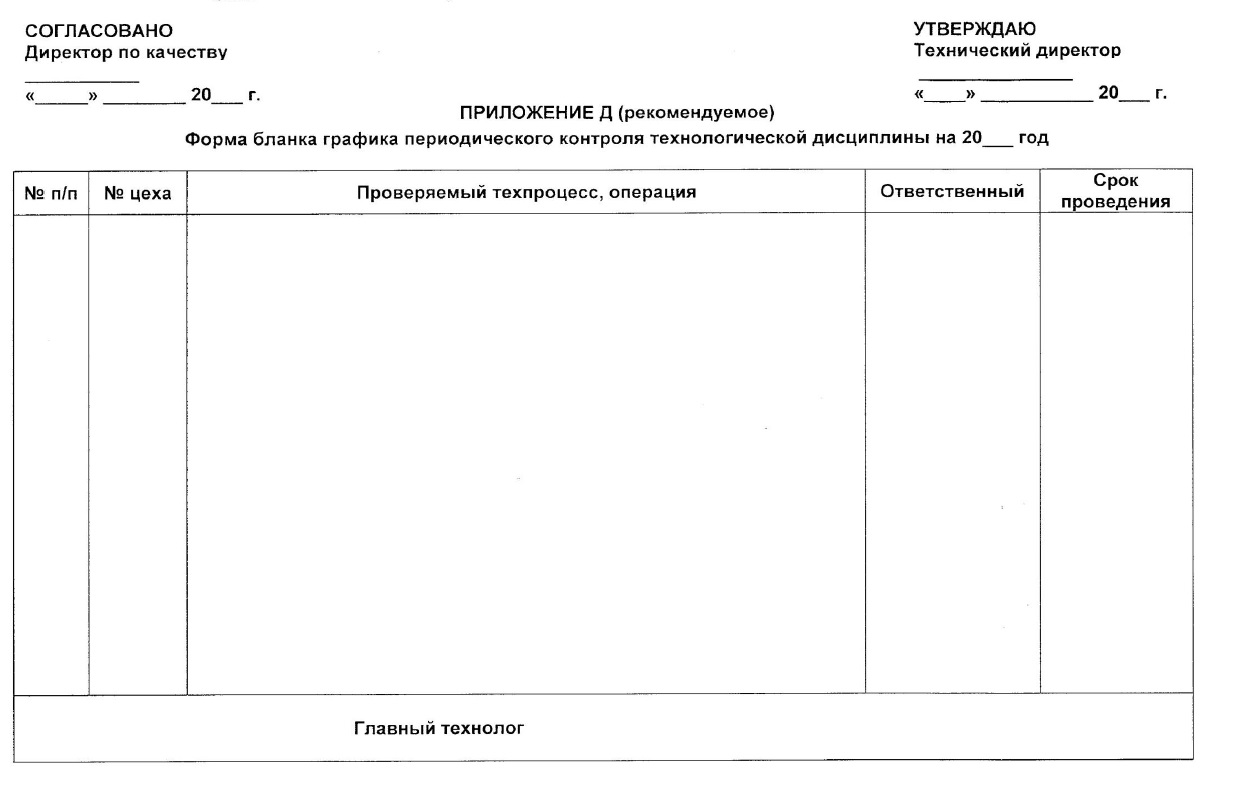

5.2.2 График составляется Главным технологом, на основе анализа информации о качестве работы предприятия, в соответствии с приложением Д.

5.2.3 При составлении графика КТД особое внимание следует уделять специальным процессам (термообработка, сварка, гальваника и др.), управление которыми особенно важно для качества продукции, а также специальным требованиям к продукции, зафиксированным в Договорах, контрактах, и их изменениям. Обязательно включаются проверки техпроцессов изготовления деталей, изделий, по которым была выявлена наибольшая дефектность за текущий год, выявлены нарушения аудиторами второй и третьей стороны.

5.2.4 Главный технолог, согласовывает график КТД с Директором по качеству, за десять дней до начала планируемого периода график должен быть утвержден Техническим директором. Рабочие копии утвержденного графика КТД рассылаются по подразделениям предприятия, в том числе в ОТК.

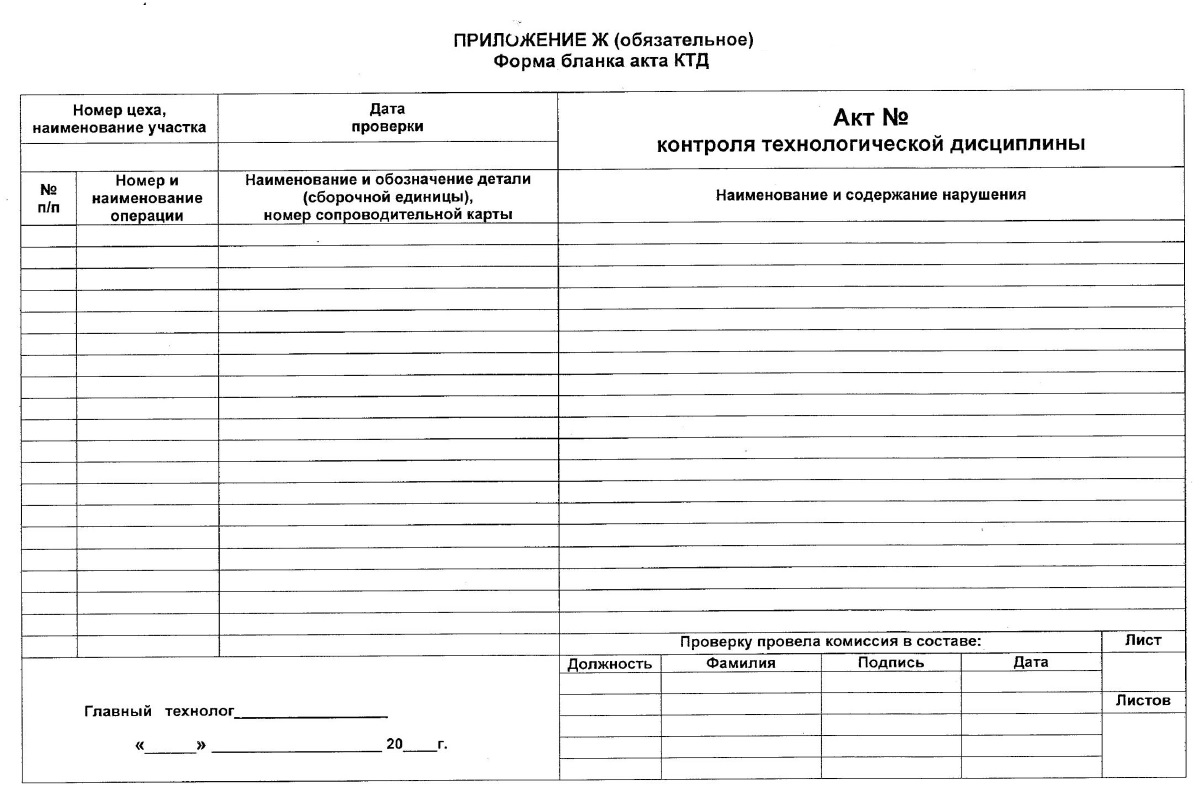

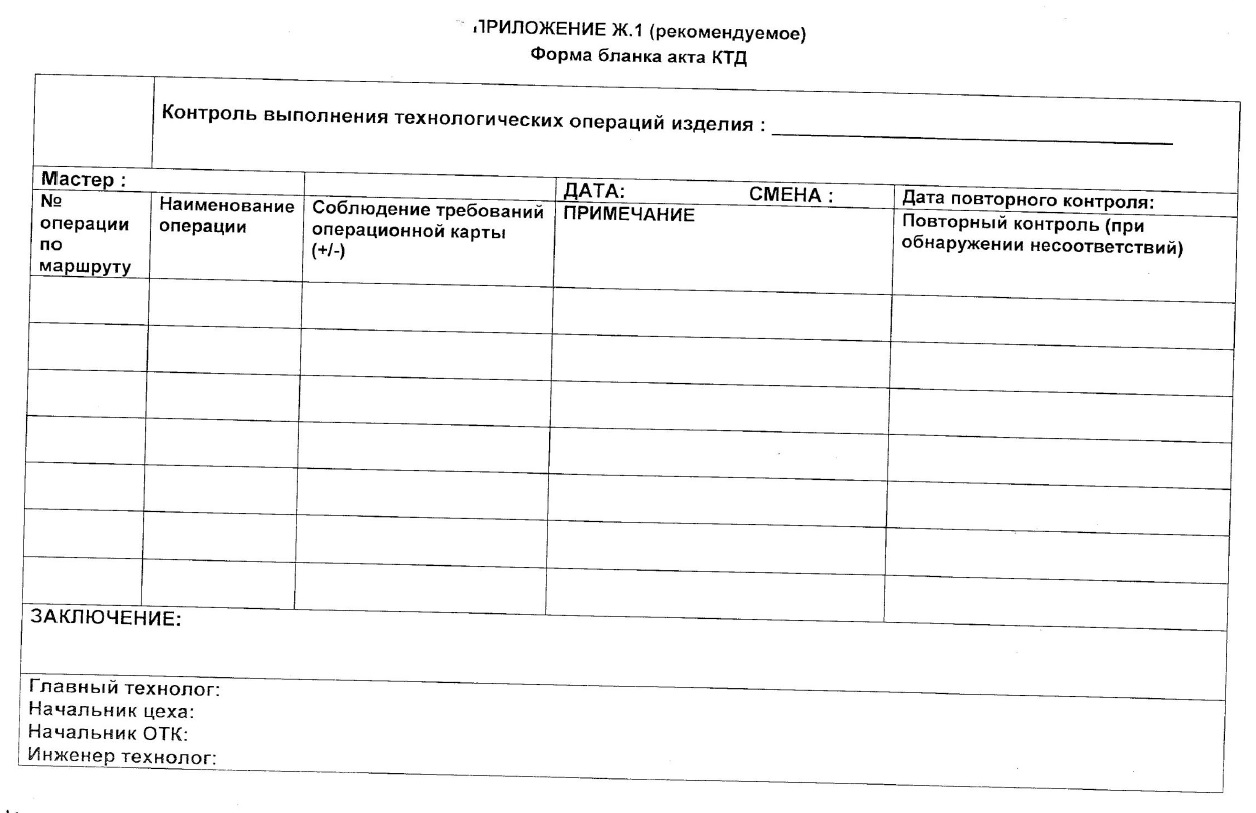

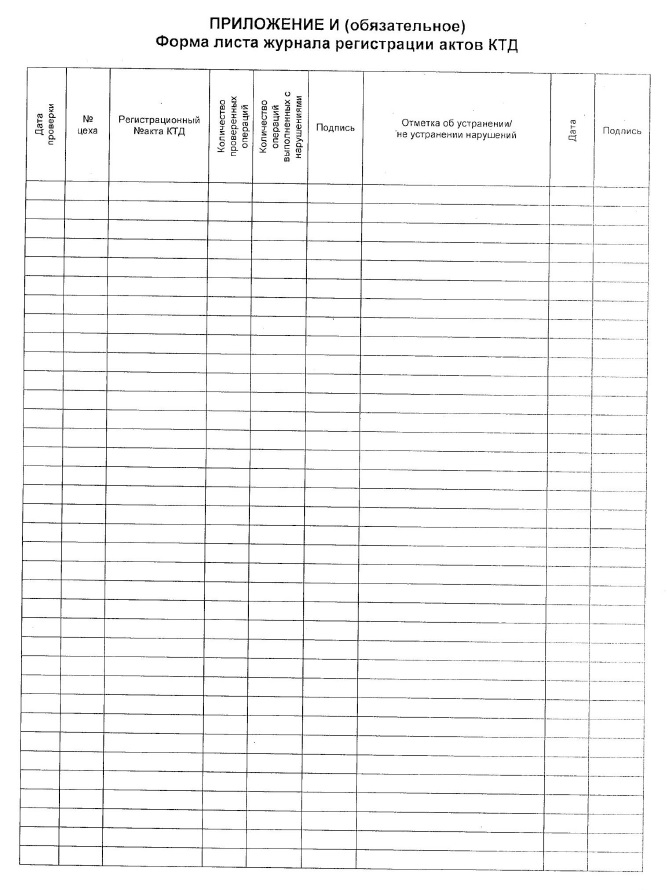

5.2.5 Результаты периодического КТД оформляются Актом КТД в соответствии с приложением Ж. Ответственным за оформление акта КТД является технолог ОГТ, который должен оформить его в течение З дней после проведения КТД. Акт КТД регистрируется в Журнале регистрации актов КТД в соответствии с приложением И.

5.2.6 Акт КТД составляют в трех экземплярах. Экземпляры Акта КТЦ направляют в:

5.2.7 Начальник цеха, в котором выявлено нарушение технологической дисциплины, в трехдневный срок рассматривает Акт КТД и проводит анализ.

5.2.8 При необходимости анализ причин сложных или впервые обнаруженных несоответствий (нарушений), требующих комплексного анализа с выявлением причин, касающихся продукции, входящих в нее компонентов, ТП, производственных факторов и НД СМК, осуществляет Комиссия по принятию решений по несоответствующей продукции.

5.2.9 Если причина нарушения ясна и ее можно устранить персоналом цеха, мастер должен зарегистрировать меры по устранению нарушений в Журнале повседневного надзора или Экране качества и организовать их проведение.

5.2.10 Если для устранения нарушений (несоответствий) требуется длительный период времени, например, для устранения неполадок в оборудовании, оснастке и т.д., начальник цеха разрабатывает мероприятия по устранению и предупреждению нарушений, выявленных при КТД, с указанием ответственных исполнителей и сроков исполнения. Мероприятия согласовываются с исполнителями, старшим инженером по качеству (начальником БТК), Главным технологом, и утверждаются, в зависимости от подчиненности службы-исполнителя, у директора по производству или Технического директора, которые ставят их на контроль.

5.2.11 Один утвержденный экземпляр мероприятий оставляют в цехе, второй утвержденный экземпляр направляют инженеру по качеству или старшему контролеру цеха, третий экземпляр передают в OГT.

Если исполнителями мероприятий являются другие подразделения предприятия, то копии мероприятий направляют в эти подразделения.

5.2.12 Работы на операциях, выполняемых с нарушением технологической дисциплины и приводящих к браку, должны быть прекращены до приведения выполняемых технологических операций в соответствие с установленной на них технологической документацией.

5.2.13 O прекращении работ немедленно уведомляются начальник цеха, начальник ТБ цеха, инженер по качеству или старший контролер. Факт остановки работ отражается в Журнале повседневного надзора, Экране качества или в Акте (бланке) КТД.

5.2.14 Право принять решение по остановке работ предоставляется уполномоченным в цехах и руководству предприятия.

5.2.15 При повторном нарушении технологической дисциплины, которое было отмечено на ранее проводимом периодическом КТД, если на нарушения не разработаны мероприятия, исключающие их повторение, а также если нарушения не будут устранены к моменту очередной проверки.

5.3 Инспекционный контроль

Проводится аудиторами БУСК по указанию руководства предприятия или начальника ОТК, с целью проверки эффективности ранее выполнявшегося контроля.

Контролю подвергаются объекты и контролируемые признаки, непосредственно связанные с причиной проверки.

Опубликовано Admin

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Журнал учета контроля технологической дисциплины

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Комплексная система контроля качества

КОНТРОЛЬ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ПОЛУФАБРИКАТОВ НА ПРЕДПРИЯТИЯХ-ПОСТАВЩИКАХ

Complex quality control system. Control of technological processes of manufacturing materials and semi-finished products at enterprises-suppliers. General requirements

Дата введения 2012-07-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом «Авиатехприемка» (ОАО «Авиатехприемка») и Федеральным государственным унитарным предприятием «Научно-исследовательский институт стандартизации и унификации» (ФГУП «НИИСУ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 323 «Авиационная техника»

5 ПЕРЕИЗДАНИЕ. Май 2020 г.

1. Область применения

Настоящий стандарт устанавливает порядок работы представителей технических приемок при осуществлении ими функции контроля технологических процессов при изготовлении материалов и полуфабрикатов на предприятии-поставщике и процессов обеспечения качества (в том числе функционирования системы менеджмента качества).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 3.1109 Единая система технологической документации. Термины и определения основных понятий

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ Р 8.563 Государственная система обеспечения единства измерений. Методики (методы) измерений

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р ИСО 9000 Системы менеджмента качества. Основные положения и словарь

ГОСТ Р ИСО 9001 Системы менеджмента качества. Требования

ГОСТ Р ИСО 9004 Менеджмент для достижения устойчивого успеха организации. Подход на основе менеджмента качества

ГОСТ Р ЕН 9100 Системы менеджмента качества организаций авиационной, космической и оборонных отраслей промышленности. Требования

ГОСТ Р ЕН 9120 Системы менеджмента качества организаций авиационной, космической и оборонных отраслей промышленности. Требования к дистрибьюторам продукции

Действует ГОСТ Р 58338-2018 «Системы менеджмента качества организаций авиационной, космической и оборонной промышленности. Требования к дистрибьюторам продукции».

ГОСТ Р ИСО 9712 Контроль неразрушающий. Квалификация и сертификация персонала

ГОСТ Р ИСО 19011 Руководящие указания по аудиту систем менеджмента

ГОСТ Р 52745 Комплексная система контроля качества. Контроль качества материалов и полуфабрикатов, используемых при изготовлении изделий авиационной, космической, оборонной техники и техники двойного применения, на предприятиях-поставщиках. Общие требования

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р ИСО 9000, ГОСТ 3.1109, ГОСТ 16504, а также следующие термины с соответствующими определениями:

3.1 надзор за качеством: Постоянное наблюдение и проверка состояния процедур, методов, условий исполнения, процессов, продукции и услуг, а также анализ полученных результатов в сравнении с установленными показателями в целях удостоверения того, что обусловленные требования выполняются.

нормативная документация; НД: Совокупность документов, устанавливающих требования к методам изготовления, контроля, испытаний и применения материала.

3.3 предприятие-изготовитель: Предприятие, осуществляющее изготовление авиационной, космической, оборонной техники и техники двойного применения.

предприятие-посредник: Организация, выполняющая посреднические услуги по поставке материалов и полуфабрикатов.

3.5 предприятие-поставщик: Предприятие, осуществляющее изготовление и поставку ингредиентов, материалов и полуфабрикатов, используемых при производстве космической, авиационной, оборонной техники и техники двойного применения.

3.6 предприятие-разработчик: Предприятие, осуществляющее разработку материалов и полуфабрикатов.

3.7 специальный процесс: Технологический процесс, конечный результат которого нельзя полностью проверить последующим контролем, испытанием.

3.8 техническая приемка; ТП: Структурное подразделение специально уполномоченного органа, которому федеральным органом исполнительной власти предоставлены полномочия в области контроля качества подконтрольной продукции на предприятиях-поставщиках, поставляемой для предприятий-изготовителей.

4 Общие положения

4.1 Контроль технологических процессов изготовления материалов и полуфабрикатов входит в состав работ, выполняемых в рамках комплексной системы контроля качества материалов и полуфабрикатов в соответствии с требованиями ГОСТ Р 52745.

4.2 В процедуре проведения контроля технологических процессов изготовления материалов и полуфабрикатов принимают участие предприятие-поставщик и ТП. При необходимости в процедуре проведения контроля технологических процессов изготовления материалов и полуфабрикатов могут принимать участие:

— предприятие-разработчик (постановка материала на серийное производство, авторский надзор, решение задач обеспечения качества);

— предприятия-изготовители (плановая проверка (аудит) предприятия-поставщика, решение вопросов по качеству конкретной продукции, заказ на предприятии-поставщике новой для предприятия-изготовителя номенклатуры продукции);

— организации, осуществляющие сертификацию производства материалов и полуфабрикатов.

4.3 Контроль технологических процессов изготовления материалов и полуфабрикатов ТП должна осуществлять на соответствие требованиям технологической документации на производство данного вида продукции. В случае если производство данного вида продукции сертифицировано уполномоченными органами, ТП должна учитывать материалы заключений по результатам проверок (аудитов) производства конкретного вида продукции органами по сертификации, в том числе в части технологической документации.

4.4 Основные функции ТП на предприятиях-поставщиках изложены в ГОСТ Р 52745.

При осуществлении функций надзора за качеством изготовления материалов и полуфабрикатов ТП руководствуется принципами и методами, изложенными в ГОСТ Р ИСО 9000, ГОСТ Р ИСО 9001, ГОСТ Р ИСО 9004, ГОСТ Р ЕН 9100, ГОСТ Р ЕН 9120 и ГОСТ Р ИСО 19011.

4.5 При производстве материалов и полуфабрикатов по кооперации контроль технологических процессов их изготовления, при наличии ТП на предприятиях-поставщиках, задействованных в кооперации, проводится на каждом предприятии, участвующем в производстве материалов и полуфабрикатов.

4.6 Объем и периодичность совместного (комиссионного) контроля технологических процессов должны устанавливаться предприятием-поставщиком совместно с ТП, с учетом вида материала и полуфабриката, состояния оборудования, продолжительности технологического процесса, результатов ранее проводимого контроля и анализа выявленных причин дефектов.

Техническая приемка вправе осуществлять контроль технологических процессов самостоятельно по своим планам (графикам), утвержденным руководителем ТП в соответствии с установленной процедурой. При разработке ТП планов контроля технологических процессов должны учитываться результаты изготовления (внутризаводской брак, приемка с первого предъявления и т.п.) и испытаний продукции. Результаты проверки оформляют в установленном порядке.

4.7 К НД, используемой при контроле технологических процессов изготовления материалов и полуфабрикатов, относятся:

— стандарты межгосударственные (ГОСТ), стандарты национальные (ГОСТ Р), методики измерений (МИ), стандарты отраслевые (ОСТ), стандарты организаций (СТО), стандарты предприятий (СТП), руководящие технические материалы (РТМ), методики контроля (МК), метрологические рекомендации (МТР);

— отраслевые (директивные) исполнительские технологические инструкции (ДТИ); технологические инструкции (ТИ), производственные инструкции (ПИ);

— технические условия на материал (ТУ).

5 Порядок проведения работ по контролю технологических процессов изготовления материалов и полуфабрикатов

5.1 Целью контроля технологических процессов изготовления подконтрольной ТП продукции на предприятиях-поставщиках является установление наличия необходимых условий для обеспечения соответствия выпускаемой продукции требованиям, установленным в НД.

5.2 Контроль технологических процессов изготовления конкретной продукции должен проводиться по совместным с предприятием-поставщиком утвержденным (согласованным) программам (планам работ), а также по собственным планам ТП.

Программа (план работ) должна содержать перечень проверок, объем и методику анализа результатов проверок. Периодичность проведения собственных проверок определяется руководителем ТП на предприятии-поставщике. Периодичность проведения совместных (комиссионных) проверок устанавливается руководством предприятия-поставщика совместно с ТП, а также иным(ми) предприятием(ями), заинтересованным(ми) в проведении проверок технологических процессов (предприятие-изготовитель, предприятие-разработчик, орган по сертификации и т.п.).

Объем проверок, включаемых в программу (план работ), может быть сокращен, изменен или дополнен с учетом специфики изготовляемой продукции, объема и продолжительности производства продукции, стабильности условий производства, репутации предприятия-поставщика в части качества продукции (сертифицированной продукции), качества применяемых в производстве материалов (шихтовых материалов) и ингредиентов, а также оценок сторонних организаций и т.п.

5.3 При осуществлении контроля технологических процессов изготовления материалов и полуфабрикатов:

5.3.1 Руководитель ТП:

— уведомляет руководство предприятия-поставщика о проведении контроля (проверки) технологических процессов изготовления конкретных материалов в случае, если проверка проводится не комиссионно, и согласовывает с ним (при необходимости) программу (план работ);

— организует и распределяет обязанности среди сотрудников ТП и привлекаемых, при необходимости, специалистов предприятия-разработчика, предприятия-изготовителя;

— обеспечивает проведение контроля технологических процессов изготовления материалов и полуфабрикатов;

— доводит результаты работы по проверке технологических процессов изготовления конкретных материалов и полуфабрикатов до сведения руководства предприятия-поставщика;

— составляет и подписывает документ (акт) соответствия о состоянии технологических процессов производства конкретных материалов установленным требованиям;

— несет ответственность за профессионализм, полноту, объективность проверки и конфиденциальность информации.

5.3.2 Руководство предприятия-поставщика:

— информирует соответствующий персонал предприятия о целях и задачах работ по проверке состояния технологического процесса изготовления конкретного материала со стороны ТП;

— назначает представителей для связи с ТП и привлекаемыми специалистами в процессе работы;

Журнал учета контроля технологической дисциплины

Единая система технологической документации

ФОРМЫ И ПРАВИЛА ОФОРМЛЕНИЯ ДОКУМЕНТОВ НА ТЕХНИЧЕСКИЙ КОНТРОЛЬ

Unified system for technological documentation. Forms and rules of making documents on technical control

Дата введения 1987-01-01

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по стандартам

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.11.85 N 3755

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

5. ПЕРЕИЗДАНИЕ. Апрель 2003 г.

ФОРМЫ И ПРАВИЛА ОФОРМЛЕНИЯ ДОКУМЕНТОВ НА ТЕХНИЧЕСКИЙ КОНТРОЛЬ

1. ВОП технического контроля используется для операционного описания технологических операций технического контроля в технологической последовательности с указанием переходов, технологических режимов и данных о технологической оснастке и норм времени, в случае наличия в ТП большого количества операций технического контроля, удобства и рациональности применения данного вида документа на рабочих местах.

2. ВОП должна применяться совместно с МК или КТП.

3. ВОП следует выполнять на формах 1 и 1а в соответствии с требованиями табл.1.

Наименование (условное обозначение) графы

Обозначение служебного символа и порядковый номер строки, например, М01, Б02

Краткая форма записи наименования марки материала по ГОСТ 3.1129 и ГОСТ 3.1130.

Примечание. Для сборочных единиц графу не заполняют

Номер (код) цеха, в котором выполняют операцию

Номер (код) участка в конвейере, поточной линии и т.д.

Номер (код) рабочего места

Номер операции в технологической последовательности

Код, наименование операции

Код операции по Общесоюзному классификатору технологических операций, наименование операции.

Примечание. Допускается код операции не указывать

Обозначение документов, инструкций по охране труда, применяемых при выполнении данной операции. Состав документов следует указывать через разделительный знак «;», с возможностью переноса информации на последующие строки

Код, наименование оборудования

Код оборудования по классификатору, краткое наименование оборудования, его инвентарный номер. Информацию следует указывать через разделительный знак «;»

Допускается взамен краткого наименования оборудования указывать его модель

Допускается не указывать инвентарный номер

Суммарное основное время на операцию

Суммарное вспомогательное время на операцию

Параметры, по которым идет технический контроль

Код, обозначение средств технологического оснащения (ТО) по классификатору и НТД

Наименование средств ТО

Краткое наименование средств технологического оснащения

Объем контроля (в шт.; %) и периодичность контроля (ПК) (в час; в смену и т.д.)

Основное или вспомогательное время на переход*

Резервная графа. Заполняют информацией на усмотрение разработчика

Наименование, марка материала

См. правила заполнения графы 2

Масса контролируемой детали (сборочной единицы, изделия) по конструкторской документации

См. правила заполнения графы 9

Обозначение инструкции по охране труда

* Допускается не заполнять графу при наличии соответствующего НТД.

1. В графе «Количество знаков» указано число знаков, соответствующее ширине данной графы. Наибольшее число знаков, вносимых в графы, на один знак меньше количества знаков, указанных в табл.2.

2. Для документов, заполняемых рукописным способом, размеры граф допускается округлять до ближайшего целого числа.

4. ОК следует выполнять на формах 2 и 2а в соответствии с требованиями табл.1.

8. При автоматизированном проектировании ТП (операций) допускается выполнять формы документов с размерами, учитывающими наибольшее количество знаков, соответствующих алфавитно-цифровых печатающих устройств. Ширину формата следует изменять за счет размеров граф, указанных в табл.2.

Номера форм документов

Графы форм документов, изменяемых при автоматизированном проектировании

9. Формам документов, предназначенным для автоматизированного проектирования, присваивают номера соответствующих форм, предназначенных для ручного проектирования.

10. Бланкам форм документов, применяемым в условиях САПР, присваивают номера соответствующих форм, предназначенных для ручного проектирования с обязательным добавлением аббревиатуры «САПР», например, «Форма 1 САПР».

11. Для описания ТП, операций и переходов технического контроля используют способ заполнения, при котором информацию вносят построчно несколькими типами строк. Каждому типу строки соответствует свой служебный символ.

13. Простановка конкретных данных по выбранным значениям параметров технологических режимов и данных по трудозатратам осуществляет разработчик документов после текстового описания содержания операции (перехода) в строке со служебным символом «Р», выполняемой в соответствии с табл.1.

14. При описании операций технического контроля следует применять полную или краткую форму записи содержания переходов.

15. Полную форму записи следует выполнять на всю длину строки с включением граф «Объем и ПК» и «То/Тв», с возможностью переноса информации на последующие строки.

Данные по применяемым средствам измерений следует записывать всегда с новой строки.

16. Краткую форму записи следует применять только при проверке контролируемых размеров и других данных, выраженных числовыми значениями. В этом случае текстовую запись применять не следует, а необходимо указать только соответствующие параметры, например, 47+0,039; U=100 В+5.

17. Данные по применяемым средствам технологического оснащения следует записывать исходя из их возможностей, т.е. к каждому контролируемому размеру (параметру) или к группе контролируемых размеров (параметров).

18. Особые указания к отдельным контролируемым размерам или параметрам следует выполнять после записи соответствующих данных с новой строки по всей длине, с возможностью переноса информации на последующие строки.

19. Пример оформления ОК технического контроля, выполненный на форме 2, приведен в приложении 1.

20. Допускается разработку ОК на формах ВОП.

21. При проектировании ТП (операций) технического контроля допускается применение маршрутной карты по ГОСТ 3.1118 в качестве: карты технологического процесса (КТП); карты типового и группового ТП (КТТП); ОК; ВОП, с добавлением строки со служебным символом «Р».

22. Пример оформления ОК технического контроля, выполненный на форме МК по ГОСТ 3.1118, приведен в приложении 2.

23. При необходимости графических изображений к текстовым документам их следует выполнять на формах карты эскизов по ГОСТ 3.1105.

В целях рационального сокращения объема разрабатываемой документации и при условии выполнения графических изображений без применения средств механизации и автоматизации, допускается нижнюю часть ВОП и ОК использовать (на уровне 6-8 строк) под графические изображения или, при отсутствии графических изображений, здесь следует размещать текстовую информацию соответствующего типа строки.

24. Выбор состава документов и правила оформления комплектов документов на единичные технологические процессы (операции) следует выполнять по ГОСТ 3.1119, на типовые и групповые технологические процессы (операции) по ГОСТ 3.1121.

25. При проектировании ОК и ВОП (отдельных) видов технического контроля (по «Общесоюзному классификатору технологических операций») следует графы строки со служебным символом «Р» изменить в соответствии с конкретными режимами данного вида контроля (см. приложение 3).