Как сделать колесную пару

Стальная колея

Разведение колёсных пар в домашних условиях!

Да только летом времени особо нет на систематизацию полученных в ходе работ результатов. Все дела, дела… И тут на электронную почту блога приходит письмицо. А в нем Александр Васильев, автор известного энтузиастам дачного трамвая, начинает свой рассказ о том, как при помощи подручных материалов и имеющегося в каждой мастерской инструмента сделать железнодорожные колеса. Слово автору:

Вести с трамвайного завода!

Часто звучат фразы — нет знакомого токаря или купить колеса — это очень дорого. Не ужели, так страшен чёрт, как его малюют.

На этот раз, я расскажу, как изготовить колёса без токарного станка и знакомого токаря. Делать будем не одно колесо, а две колёсные пары. В работе, будем использовать общедоступный инструмент — сварку, болгарку, дрель и напильники. Я специально, буду работать на уровне гаражно-сарайных возможностей.

Заглушка эллиптическая приварная диаметр 219мм. Кольца пришлось заказать на лазере, толщина листа 15 мм.

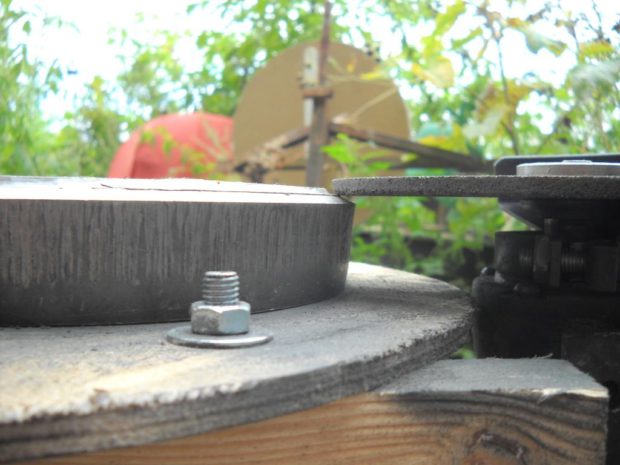

Из обрезков бруска и фанеры, собрал некое подобие отрезного станка.

Заглушку медленно поворачиваем, прижимая её к диску болгарки.

Защита для глаз ОБЯЗАТЕЛЬНА!

Промежуточный результат работы.

Отрезанное дно переворачиваем и вкладываем в кольцо. Прихватив сваркой изнутри, стачиваем всё лишнее.

Все детали к сборки готовы.

Почти готовый профиль катания.

В следующей части, будем сваривать. Задаём вопросы, не стесняемся.

С уважением, Александр В.

25 комментариев к записи “Разведение колёсных пар в домашних условиях!”

Восхищаюсь Вашей наколенной точностью, но позвольте, если крутить по кругу, как удаётся компенсировать износ режущего диска? Он же со временем стачивается и отдаляется от центра колеса… Как удастся ровно спозиционировать донышки относительно колец?

В общем пока восхищённо смотрим и ждём продолжения.

Поддержу вопросы Алексея и также повторю набивший оскомину вопрос: не проще ли точно таким же способом обточить на «самодельно-карусельном» станке банальный тормозной барабан, алюминиевый или чугунный, уже самой своей природой отцентрованный и имеющий реборду? Он достаточно толстостенный, чтобы без риска придать наружней поверхности требуемую конусность. Излишки металла с тыльной стороны (которая прилегает к мосту), чтобы «паразитная» часть колеса за ребордой не была слишком широкой, можно снять отрезным диском аналогичным показанному Александром способом, только вообще не думая о центровке…

Я до сих пор не слышал ни одного внятного аргумента, почему возня с центровкой (и сваркой!)самодельных сварных колес — это хорошо, а доработка автомобильной запчасти максимально доступной для каждого — бред? У меня отчетливо стоит в памяти эпизод американских «войн на свалке», повествующий, чем закончилось изготовление и испытание делом сварных железнодорожных колес (серия про гонки на дрезинах). С гарантией в 80% под хорошей нагрузкой диск-реборду рано или поздно оторвет.

Как устроены колесные пары локомотивов и вагонов?

Опубликовано 03.08.2019 · Обновлено 04.02.2021

А как устроены колесные пары локомотивов и вагонов? Колесные пары направляют движение локомотива и вагона по рельсовому пути.

Колесная пара локомотива состоит из оси, насаженных на нее колесных центров, зубчатых колес тяговой передачи, на ободы колесных центров надеты бандажи. На локомотивах бандажи сменные, а на вагонах, как правило колеса цельнокатанные.

Поверхности бандажей на всех колесных парах имеют коническую форму, с уменьшением диаметра во внешнюю сторону, с внутренней стороны находятся гребни – гребни бандажей расположены внутри колеи и предохраняют колесную пару от схода с рельсов. По центру бандажа проходит, так называемый, круг катания – эта часть бандажа непосредственно контактирует с головкой рельса.

Но вот вопрос — а почему профиль бандажа конический и его диаметр уменьшается во внешнюю сторону? Это чисто физический вопрос. Вот колесная пара вошла в кривую на участке пути, радиус кривой с одной стороны будет меньше, а с другой больше, в зависимости от того в какую сторону кривая. Колесо со стороны меньшего радиуса будет упираться своим гребнем на внутреннюю грань рельса и пройдет меньший путь, а вот колесу со стороны большего радиуса надо пройти путь больше. Для этого ему надо увеличить скорость, чтобы «догнать» колесо с другой стороны, но оно этого сделать не сможет и все – колесная пара застопорится, то есть, пойдет юзом. Этого допустить нельзя! Но можно и не отставать от колеса, проходящего меньший радиус кривой, а как это сделать – конечно, надо уменьшить диаметр колеса и оно спокойно будет догонять своего «внутреннего собрата». Поэтому бандаж колеса и имеет коническую форму – чем ближе к внешней стороне, тем меньше его диаметр. Все просто!

На вагонах по мере износа бандажей меняется все колесо. На локомотивах меняются только бандажи. Как это происходит? Бандаж изготовляется из углеродистой стали. Технология проста: бандаж надевают на обод колесного центра в горячем состоянии, для предотвращения сползания с колесного центра он стопорится специальным бандажным стопорным кольцом. Все, бандаж остывает и накрепко «прикипает» к колесному центру. На колесном центре ставится керном полоска, а на бандаже, как раз под этой меткой, также керном наносятся четыре точки. Потом сам бандаж с внешней стороны красится белой краской, а на месте кернения наносится полоска красной краской. Все это сделано для того, чтобы локомотивная бригада постоянно контролировала бандажи на предмет их «проворота» — это когда бандаж начинает смещаться вследствие неплотного прилегания, что очень опасно и может привести к крушению! Также белая краска при нагреве бандажа приобретает «кофейный» цвет. Существует много причин образования этой нехорошей и очень опасной неисправности, например, сильное и длительное зажатие бандажа тормозными колодками при торможении, это приводит к его сильному нагреву и сдвигу. Существует ряд параметров, по которым контролируется толщина бандажей и допуски на их сдвиг, но, если сдвиг большой – дело серьезное, требуется смена бандажа, а это простой локомотива.

Как сделать колесную пару

Производство литых колес и колесных пар для моделей.

Наиболее приемлемо для колес со спицевидными колесными центрами, локомотивы, ряд вагонов старых образцев, мотор-вагоны.

Простой способ, не требующий токарного станка.

Использую способ давно, в основном для стендовых моделей. Результатами удовлетворен.

Ссылка на «народе».

изготовление колесных пар.doc

Эх, опять забанят, наверное.

Добавлено через 3 минуты